北京專業SMT貼片廠家

要確保SMT貼片工藝的穩定性和一致性,可以采取以下措施:1.工藝規范和標準化:制定詳細的工藝規范和標準化操作流程,包括焊接溫度、時間、焊料使用量等參數,以確保每個工藝步驟都能按照規范進行。2.設備維護和校準:定期對SMT設備進行維護和校準,確保設備的正常運行和準確性。包括清潔設備、更換磨損部件、校準溫度傳感器等。3.材料控制:對使用的材料進行嚴格的控制和管理,包括焊料、膠水、PCB等。確保材料的質量符合要求,并且能夠穩定地提供一致的性能。4.過程監控和控制:通過使用傳感器、監控系統和自動化設備,對貼片過程進行實時監控和控制。例如,監測焊接溫度、焊接時間、焊接壓力等參數,及時調整工藝參數以保持穩定性和一致性。5.培訓和技能提升:對操作人員進行培訓,提高其對貼片工藝的理解和操作技能。確保操作人員能夠正確地執行工藝步驟,并能夠及時發現和解決問題。6.數據分析和改進:定期收集和分析貼片過程的數據,包括質量指標、工藝參數等。根據數據分析結果,進行改進和優化,以提高工藝的穩定性和一致性。錫膏是由合金焊料粉和糊狀助焊劑均勻攪拌而成的膏狀體,它是SMT貼片加工工藝中不可缺少的焊接材料。北京專業SMT貼片廠家

在SMT貼片工藝中,可以采取以下工藝改進和自動化措施:1.設備自動化:引入自動化設備,如自動貼片機、自動焊接機等,可以提高生產效率和貼片精度。自動貼片機可以實現快速、準確地將元件貼片到PCB上,自動焊接機可以實現快速、穩定地完成焊接工藝。2.視覺檢測系統:引入視覺檢測系統,可以實現對貼片過程中的元件位置、偏移、缺失等進行實時監測和檢測。通過視覺檢測系統,可以提高貼片的準確性和一致性,減少貼片錯誤和缺陷。3.精細調節工藝參數:通過對貼片工藝參數的精細調節,如溫度、速度、壓力等,可以提高貼片的質量和一致性。通過優化工藝參數,可以減少元件的偏移、錯位和焊接缺陷。4.精確的元件供給系統:采用精確的元件供給系統,如震盤供料器、真空吸嘴等,可以確保元件的準確供給和定位。通過精確的元件供給系統,可以提高貼片的準確性和速度。5.過程自動化控制:引入過程自動化控制系統,可以實現對貼片過程中的溫度、濕度、氣壓等參數進行實時監測和控制。通過過程自動化控制,可以提高貼片的穩定性和一致性,減少貼片缺陷和不良品率。鄭州醫療SMT貼片生產企業SMT貼片加工助焊劑在焊接中的主要作用是去除氧化物﹑破壞融錫表面張力﹑防止再度氧化。

SMT貼片概述:表面安裝元器件的選擇和設計是產品總體設計的關鍵一環,設計者在系統結構和詳細電路設計階段確定元器件的電氣性能和功能,在SMT設計階段應根據設備及工藝的具體情況和總體設計要求確定表面組裝元器件的封裝形式和結構。表面安裝的焊點既是機械連接點又是電氣連接點,合理的選擇對提高PCB設計密度、可生產性、可測試性和可靠性都產生決定性的影響。表面安裝元器件在功能上和插裝元器件沒有差別,其不同之處在于元器件的封裝。

SMT貼片減少故障:若干年前意識到了這一問題并開始著手開發一種不同的測試策略以再現實際中出現的糟糕的彎曲情形。其他公司如惠普公司也意識到了其他測試方法的好處并開始考慮與英特爾公司類似的想法。隨著越來越多的芯片制造商和客戶認識到,在制造、搬運與測試過程中用于小化機械引致故障的張力限值的確定具有重要價值,該方法引起了大家越來越多的興趣。隨著無鉛設備的用途擴大,用戶的興趣也越來越大;因為有很多用戶面臨著質量問題。SMT貼片技術能夠實現高速信號傳輸,提高電子產品的性能。

SMT貼片的元件安裝密度受到以下幾個因素的限制:1.元件尺寸:元件的尺寸是影響安裝密度的重要因素之一。較大尺寸的元件會占據更多的空間,限制其他元件的安裝密度。雖然有一些微型尺寸的元件可用于提高安裝密度,但仍然存在一定的限制。2.元件間距:元件之間需要保留一定的間距,以確保焊接和散熱等方面的可靠性。如果元件間距過小,可能會導致焊接不良、短路或散熱不良等問題。因此,元件間距也會對安裝密度產生限制。3.焊盤尺寸:焊盤是元件與PCB之間的連接點,其尺寸也會影響安裝密度。較大的焊盤會占據更多的空間,限制其他元件的安裝密度。同時,焊盤的尺寸也需要考慮焊接質量和可靠性等因素。4.PCB層數:PCB的層數也會對安裝密度產生影響。多層PCB可以提供更多的安裝空間,從而增加安裝密度。然而,多層PCB的制造成本較高,而且在設計和制造過程中也存在一定的技術挑戰。5.焊接工藝:焊接工藝的可靠性和精度也會對安裝密度產生影響。較高的安裝密度可能需要更高的焊接精度和更嚴格的焊接工藝要求,以確保焊接質量和可靠性。電子產品追求小型化,以前使用的穿孔插件元件已無法縮小。天津二手SMT貼片價格

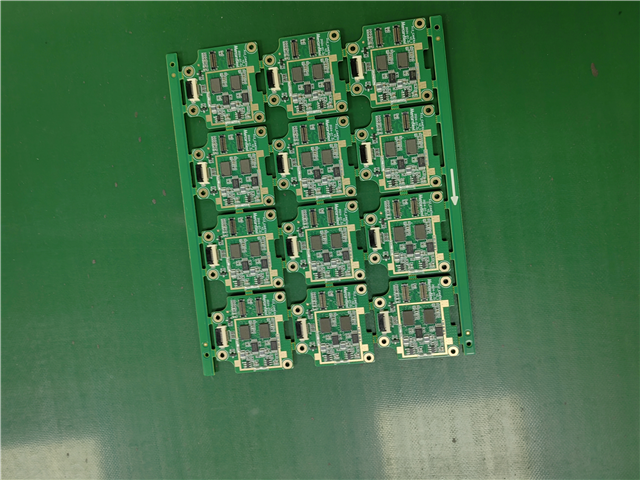

SMT貼片技術是一種高效、精確的電子組裝技術,廣泛應用于電子產品制造領域。北京專業SMT貼片廠家

SMT貼片工藝的優點主要是貼片元件的體積只有傳統插裝元件的1/10左右,一般SMT貼片之后,電子產品體積縮小40%-60%;SMT貼片易于實現自動化,提高生產效率,節省材料、能源、設備、人力、時間等,降低成本達30%-50%;貼片元件的重量也只有傳統插裝元件的10%,一般采用SMT之后,重量減輕60%-80%。同樣SMT貼片機在加工的過程中會遇到各種問題諸如漏件、側件、翻件、偏位、損件等,這些需要根據“人、機、料、法、環”各個因素進行相對應的分析和管理,以提高貼片加工中的品質,降低相對應的不良率。如果是SMT貼片設備本身的質量問題,就比較的麻煩。北京專業SMT貼片廠家

- 南京排線FPC貼片供貨商 2025-06-05

- 長春手機FPC貼片生產廠家 2025-06-05

- 福州電路PCB貼片生產 2025-06-05

- 廣州電子SMT貼片生產 2025-06-05

- 武漢立式PCB貼片價格 2025-06-05

- 廣州手機屏排線FPC貼片材料 2025-06-05

- 上海多層FPC貼片批發 2025-06-05

- 太原電源主板SMT貼片供應商 2025-06-05

- 杭州機箱PCB貼片價格 2025-06-05

- 北京固定座PCB貼片工廠 2025-06-05

- 北京多模射頻模塊 2025-06-05

- MAX1565ETJ現貨供應 2025-06-05

- 重慶AI協作機器人設計 2025-06-05

- LED驅動觸摸感應芯片多少錢 2025-06-05

- 江蘇快恢復二極管現貨 2025-06-05

- 廣東玻璃管慢斷溫度保險絲供應商 2025-06-05

- HFCN-1300+濾波器價格 2025-06-05

- 廣西預測氣象服務平臺 2025-06-05

- 松江區大規模電子測量儀器 2025-06-05

- 低功耗單片機是什么 2025-06-05