江蘇醫療設備熱管散熱器制造

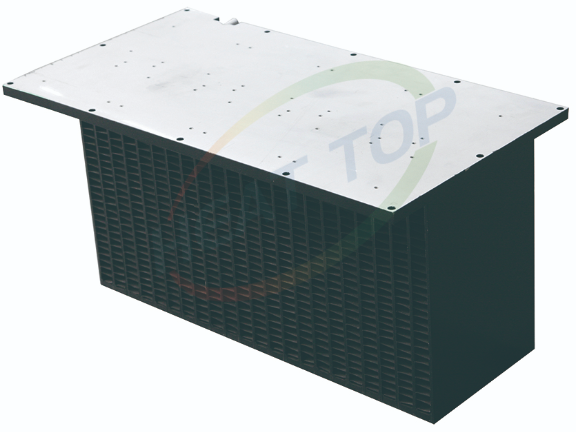

熱管散熱器作為一種極高導熱元件,熱管主要是靠在真空中加入液態介質相變時吸收和釋放汽化潛熱的循環來傳遞熱量,由于介質的汽化潛熱很大,同時熱阻極低,所以熱管的導熱率極高,通常情況下,4-8mm直徑銅熱管的導熱能力是同直徑截面實心銅的40倍以上(當然這只是理論值,熱管通常不會直接大面積接觸熱源,所以這個數值要看實際應用環境而定)。熱管技術早就已經出現,后來才被正式稱之為“熱管”,并且形成了一套相對完整的理論體系。熱管技術不斷成熟開始應用,先從航天工業慢慢的逐漸走入民用。如今熱管已經成為了一種非常常見的導熱設備。熱管散熱器多應用于機械行業。江蘇醫療設備熱管散熱器制造

帶有一定熱量的蒸汽時代就從熱管散熱器的蒸發段向其冷卻段移動,當蒸汽把熱量數據傳給冷卻段后,蒸汽就冷凝成液體。冷凝的液體便通過管壁上吸液芯的毛細管壓力作用返回到自然蒸發段,如此進行重復使用上述發展循環管理過程就是不斷地增加散熱。因熱管散熱器的除熱速度快,熱管散熱器可有效降低熱阻,提高自身散熱技術效率。熱管散熱器之間可以得到滿足LED控制信息系統實現小型化,集成化的需要。先決基礎條件:熱阻,熱阻是衡量熱管散熱器散熱問題能力的重要因素指標,熱設計的重點是對熱管散熱器熱阻的計算,在選擇時,先根據原器件的功耗,確定不同冷卻處理方式。云南醫療設備熱管散熱器生產熱拓電子科技是多層次的模式與管理模式。

熱管散熱器:電子熱管散熱器用發熱銅塊模擬電子器件,油泵回路控制風溫建立了熱管型散熱器性能測試系統。熱管散熱器的焊接技術有回流焊接原理:回流焊工藝是通過重新熔化預先分配到印制板焊盤上的有狀軟釬焊料,實現表面組裝元器件焊端或引|腳與印制板焊盤之間機械與電氣連接的軟釬焊。回流焊工作方式:幾個溫區加熱-錫液化-降溫。從焊有溫度特性曲線,分析回流焊的原理。首先熱管散熱模組進入140°C~160°C的預熱溫區時,焊育中的溶劑、氣體蒸發掉,同時,焊育中的助焊劑潤濕焊盤,焊有軟化、塌落,覆蓋了焊盤,將焊盤與氧氣隔離;并使熱管散熱模組得到充分的預熱,接著進入焊接區時,溫度以每秒2-3°C升溫速率迅速上升使焊育達到熔化狀態,液態焊錫在熱管散熱模組零件之間的焊盤潤濕、擴散、漫流和回流混合在焊接界面上生成金屬化合物,形成焊錫接點:只后熱管散熱模組進入冷卻區使焊點凝固。

整體式散熱器、分離式熱管散熱器的應用特點:整體式散熱器特點:傳熱效率高,熱管的冷、熱側均可根據需要采用高頻焊翅片強化傳熱,彌補一般氣—氣散熱器換熱系數低的弱點。有效地避免冷、熱流體的串流,每根熱管都是相對肚里的密閉單元,冷、熱流體都在管外流動,并由中間密封板嚴密的將冷、熱流體隔開。有效的防止腐蝕,通過調整熱管根數或調整熱管冷熱側的傳熱面積比,使熱管壁溫提高到溫度以上。有效的防止積灰,散熱器設計可采用變截面結構,保證流體進出口等流速流動,達到自清灰的目的。熱管散熱器一般都是散熱器加側邊散熱扇的組合模式。

熱管是一種具有極高導熱性能的傳熱元件,1964年發明于美國洛斯-阿洛莫斯國家實驗室(Los Alamos National Laboratory)并在上世紀60年代末達到理論研究高峰于70年代開始在工業領域大量應用。它通過在全封閉真空管內工質的汽、液相變來傳遞熱量,具有極高的導熱性,高達純銅導熱能力的上百倍,有"熱超導體"之美稱。工藝過關、設計出色的熱管CPU散熱器,將具有普通無熱管風冷散熱器無法達到的強勁性能。散熱器的熱阻是由材料的導熱性和體積內的有效面積決定的。實體鋁或銅散熱器在體積達到0.006m3時,再加大其體積和面積也不能明顯減小熱阻了。對于雙面散熱的分立半導體器件,風冷的全銅或全鋁散熱器的熱阻只能達到0.04℃/W。而熱管散熱器可達到0.01℃/W。在自然對流冷卻條件下,熱管散熱器比實體散熱器的性能可提高十倍以上。熱管散熱器節約水資源和相關的輔助設備投資。北京3D復合相變熱管散熱器批發

超導介質熱管散熱器的內壓幾乎不隨溫度的變化而變化。江蘇醫療設備熱管散熱器制造

熱管散熱器是利用熱管技術能對許多老式散熱器或換熱產品和系統作重大的改進而產生出的新產品。熱管散熱器具備高熱傳導量與速率,重量輕且加工性佳,容易彎折與壓扁,適合應用于空間緊密系統。熱管原理:熱管是一種傳熱性極好的人工構件,常用的熱管由三部分組成:主體為一根封閉的金屬管,內部有少量工作介質和毛細結構,管內的空氣及其他雜物必須排除在外。熱管工作時利用了三種物理學原理:⑴在真空狀態下,液體的沸點降低;⑵同種物質的汽化潛熱比顯熱高的多;⑶多孔毛細結構對液體的抽吸力可使液體流動。江蘇醫療設備熱管散熱器制造

- 貴州水冷散熱器選購 2025-06-20

- 北京風力發電用水冷散熱器生產廠家 2025-06-20

- 風力發電用水冷散熱器廠家 2025-06-20

- 復合熱管散熱器怎么賣 2025-06-20

- 安徽光伏行業熱管散熱器怎么賣 2025-06-20

- 杭州高效水冷散熱器價錢 2025-06-20

- 杭州熱管散熱器供應商 2025-06-20

- 杭州醫療業水冷散熱器大概多少錢 2025-06-20

- 浙江特高壓直流輸電用水冷散熱器價錢 2025-06-20

- 江蘇激光業水冷散熱器安裝 2025-06-19

- 虹口區民用鋰電池批發價格 2025-06-20

- 四川M2測量光束質量分析儀哪家好 2025-06-20

- TI/德州儀器TMP117MAIDRVR代理商價格 2025-06-20

- 過載保護雙金屬片 2025-06-20

- 安徽路燈低頻變壓器代加工 2025-06-20

- 78pinD-SUB連接器哪里有賣的 2025-06-20

- 天津優勢IGBT模塊批發價 2025-06-20

- sff 光模塊現價 2025-06-20

- TI/德州儀器TMP6131QDECRQ1代理商價格 2025-06-20

- 上海激光器價錢 2025-06-20