石家莊高速主軸廠家供應

航空航天級電主軸:極端工況下的性能標準航空航天級電主軸需滿足鈦合金、碳纖維復合材料的超硬材料加工需求。中國臺灣SKF電主軸通過12萬轉/分鐘高轉速與3,000W功率,實現渦輪盤的高效銑削,材料去除率提升50%。瑞典SKF電主軸靜壓主軸采用磁懸浮技術,旋轉精度≤0.04μm,適用于光學鏡片磨削。國內企業如上海天斯甲開發的系列主軸,通過動平衡優化與油氣潤滑,確保在10萬轉/分鐘下軸承壽命達10,000小時,滿足C919飛機結構件的嚴苛標準。鈦合金關節加工實現 2-5μm 表面粗糙度梯度,促進骨細胞定向生長。石家莊高速主軸廠家供應

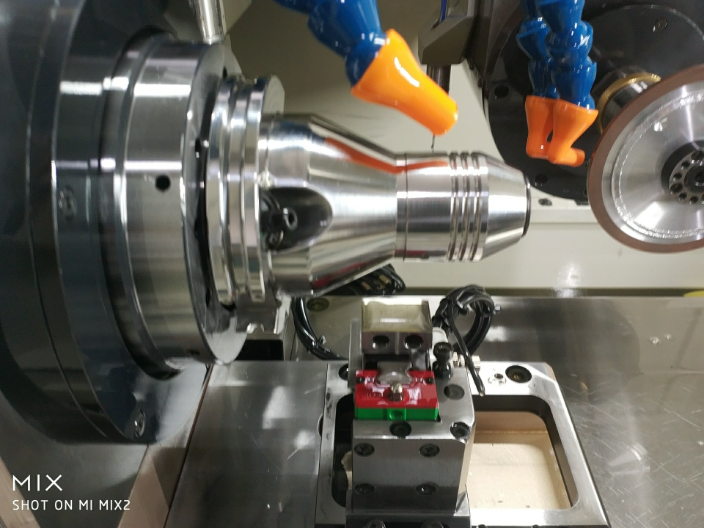

電主軸

高速精密磨削電主軸:重新定義高精度加工標準高速精密磨削電主軸通過集成高轉速(如CyTec電主軸高達25萬轉/分鐘)與高動態精度(錐面跳動≤1μm),成為模具制造與航空航天領域的主要裝備。例如,在航空發動機葉片加工中,電主軸配合五軸聯動機床,可實現復雜曲面的高效銑削,表面粗糙度控制在Ra0.2μm以下。其主要優勢在于零傳動設計,消除了傳統齒輪傳動的振動與能量損耗,同時采用磁懸浮或陶瓷軸承技術,延長軸承壽命至10,000小時以上。國內企業如上海天斯甲已推出3GDZ系列主軸,轉速達6萬轉/分鐘,功率覆蓋15-30kW,滿足鈦合金、高溫合金等難加工材料的磨削需求。貴陽電主軸生產廠家飛機發動機安裝邊加工金屬去除率達 150mm3/min,刀具壽命延長 3 倍。

安裝時必須使用套筒,確保受力均勻分布在軸承環上,嚴禁直接敲擊。對于成對使用的角接觸軸承,需采用背對背(DB)安裝方式,預緊力調整為150-200N。某品牌電主軸技術要求顯示,軸承安裝后要使用測力計檢查啟動扭矩,新軸承應在·m范圍內。安裝完成后需立即加注指定潤滑脂(如KlüberIsoflexNBU15),填充量為軸承內部空間30%。精度檢測與調試軸承更換后必須進行精度檢測:使用千分表檢測徑向跳動(要求≤),激光干涉儀檢測軸向竄動(≤)。動平衡校正要達到,在最高轉速下振動值不超過。某加工中心維修數據顯示,規范更換軸承后主軸徑向跳動從恢復至,溫升降低12℃,軸承使用壽命達到8000小時以上。要進行72小時試運行監測,前24小時以50%額定轉速運行,之后逐步提升至全速運轉。注意事項軸承更換作業必須注意:禁止使用普通潤滑脂替代油脂;不同批次的軸承不能混用;安裝后運行要執行低速跑合程序(500rpm運行2小時)。維修記錄要詳細記載軸承型號、安裝日期、預緊力參數等信息,建立完整的設備維修檔案。建議每運行4000小時或12個月進行預防性檢查,及時發現潛在問題。通過規范化作業,可確保更換后的主軸性能恢復到新機的95%以上,延長設備使用壽命。

電主軸維修后精度檢測全流程規范維修后的電主軸必須進行系統化精度檢測。檢測環境要求溫度20±2℃,濕度40%-60%,使用激光干涉儀(0.1μm分辨率)、千分表(0.001mm精度)等專業設備。靜態檢測包括:端面跳動(≤0.002mm)、徑向跳動(≤0.003mm)、錐孔接觸面積(≥85%)。動態檢測需進行:軸向竄動(≤0.001mm)、振動值(<0.8mm/s)、溫升(軸承外圈≤35℃)。某航空企業采用ISO10791試件進行切削驗證,要求精銑表面粗糙度Ra≤0.8μm,平面度誤差≤0.01mm/100mm。智能主軸還需校驗傳感器精度,振動檢測誤差需<±5%。檢測數據應與出廠標準對比分析,建議維修后三個月每月復檢,建立主軸全生命周期健康檔案。規范的檢測流程可使主軸精度恢復率達95%以上。把泵站上的高壓進油軟管接到動靜壓主軸上的進油接頭上.

系統化診斷流程準確診斷是有效處理的前提。第一步進行振動檢測,使用加速度傳感器測量聯軸器部位的振動值,正常狀態下速度有效值應<1.0mm/s。第二步實施激光對中檢測,現代激光對中儀(如普盧福align)可同時測量徑向和角向偏差,分辨率達0.001mm。某加工中心檢測數據顯示,當徑向偏差>0.03mm時,聯軸器螺栓預緊力會衰減40%。第三步進行動態扭矩測試,使用非接觸式扭矩儀檢測傳動過程中的扭矩波動,正常工況下波動應<5%。對于膜片式聯軸器,還需檢查膜片組是否有裂紋或塑性變形。某維修案例中,發現聯軸器內孔與軸頸配合間隙達到0.08mm(標準要求H7/js6配合),這是導致松動的根本原因。3D 打印螺旋微通道使冷卻效率提升 70%,繞組溫升控制在 35K。常德進口電主軸廠家

常見故障:因潤滑不足導致軸承磨損加劇,電主軸運行時出現異常振動和噪聲。石家莊高速主軸廠家供應

電主軸:創新領導未來制造在智能制造與工業4升級的浪潮下,電主軸作為數控機床的主要部件,正經歷著前所未有的技術革新。我們始終堅持以創新驅動發展,通過融合前沿的驅動技術、智能傳感和輕量化設計,打造新一代高性能電主軸,為現代制造業提供更高效、更可靠、更智能的加工解決方案。智能監測與預測性維護,保障穩定運行傳統的電主軸往往依賴人工巡檢和定期維護,難以避免突發故障帶來的生產損失。我們的電主軸采用多傳感器融合技術,集成溫度、振動、電流、轉速等實時監測模塊,結合AI算法進行數據建模,實現智能化故障預警。例如,通過振動頻譜分析,系統可提前識別軸承磨損或動平衡異常,并在問題惡化前發出警報,幫助客戶優化維護計劃,減少非計劃停機時間。此外,基于工業物聯網(IIoT)的遠程監控平臺,可讓用戶隨時隨地掌握主軸運行狀態,實現預測性維護(PdM),使設備綜合效率(OEE)提升20%以上。高效節能,輕量化設計降低能耗在“雙碳”目標下,制造業對節能降耗的需求日益迫切。我們的電主軸采用強度復合材料與優化結構設計,在保證剛性和精度的同時,重量較傳統主軸減輕15%-20%,有效降低機床運動慣量,提升動態響應速度。同時,我們采用高效率永磁同步電機。

石家莊高速主軸廠家供應

- 鄭州高速數控機床電主軸哪里有賣 2025-06-09

- 國內機床電主軸售后服務 2025-06-09

- 貴陽SAACKE機床電主軸廠家 2025-06-08

- 大連精密機床電主軸代理商 2025-06-08

- 南通特種機床電主軸供應商 2025-06-08

- 比較機床電主軸廠家 2025-06-08

- 成都復合機床電主軸銷售公司 2025-06-08

- 長沙機床電主軸銷售廠家 2025-06-08

- 貴陽高速數控機床電主軸銷售廠家 2025-06-08

- 哈爾濱特種機床電主軸廠商 2025-06-08

- 揭陽直銷縮水機銷售廠 2025-06-09

- 浙江水質檢測v多少天 2025-06-09

- 濱湖區環保高分子材料檢測 2025-06-09

- 寶山區本地防火材料檢測性價比 2025-06-09

- 庫房防爆干燥箱推薦廠家 2025-06-09

- 電梯品牌 2025-06-09

- 河北溫高高壓除泡機工廠直銷 2025-06-09

- 三維建模文物 2025-06-09

- 安徽達克羅直銷 2025-06-09

- 無錫化工加熱控溫系統 2025-06-09