河南預應力空心樓蓋和鋼筋桁架組合模塊化安裝

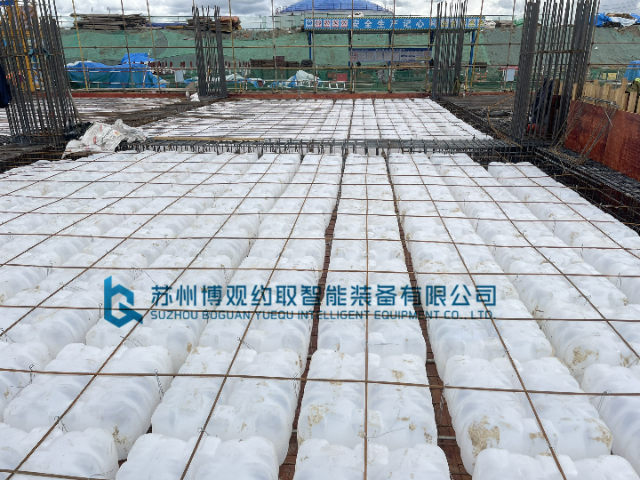

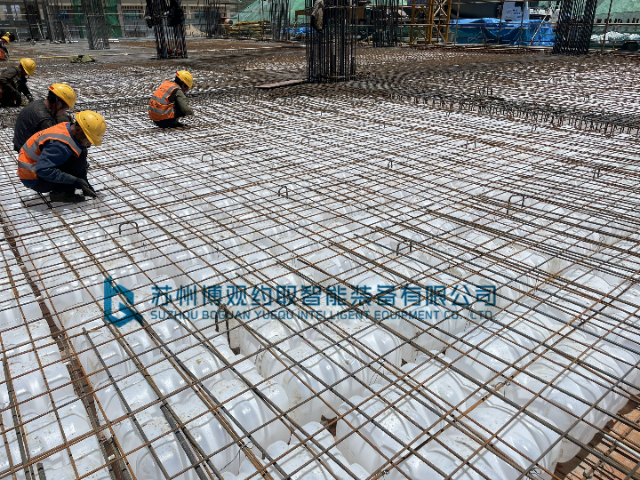

施工便捷,節省時間成本:時間就是金錢,在建筑施工中更是如此。博觀MDPE一體式空心樓蓋芯模施工簡便, 縮短了施工周期。施工時只需支平模,無需側模,操作簡單快捷。與傳統樓蓋施工相比,可節約施工周期約 30%。同時,由于無需設置次梁,模板施工速度加快,相應的人工費用和施工器械租賃費用也大幅減少。在某地下車庫項目中,采用博觀MDPE一體式空心樓蓋芯模施工,比原計劃提前了一個月完工,為項目的整體推進節省了大量時間和成本,提高了項目的經濟效益。選擇博觀MDPE一體式空心樓蓋芯模,就是選擇高效、便捷的施工方案。其平整的板底便于各類智能管線的鋪設和安裝。河南預應力空心樓蓋和鋼筋桁架組合模塊化安裝

城市更新解決方案 針對老舊建筑改造推出 “輕量化加層空心樓蓋”,自重 為傳統加層方案的 60%。某 80 年代辦公樓加層項目中,原結構地基承載力 180kPa,采用裝配式空心樓蓋后,新增兩層的總重量相當于原建筑單層重量,無需加固地基,節省改造費用 120 萬元。施工采用 “整體提升工藝”,將 600㎡樓蓋分塊預制,通過液壓同步提升系統就位,整個加層過程 需 28 天,較傳統工藝縮短 60% 工期。改造后建筑沉降差<3mm,滿足《建筑地基基礎設計規范》要求,且新增空間可作為雙創孵化器,年租金收益達 80 萬元。該技術還適用于廠房改公寓、商場改綜合體等場景,已在上海、廣州等地完成 26 個更新項目。河北隔音隔熱空心樓蓋和鋼筋桁架組合批發博觀空心樓蓋工廠技術成熟,專業團隊保駕護航。

跨度適應性突破:輕松實現 12 米大跨度,減少梁柱數量。傳統現澆樓蓋跨度>6 米需增加次梁,LP 裝配式體系憑借球體結構力學優化,單跨 可達 12 米(板厚 300mm),減少 50% 梁柱數量,釋放更多使用空間。適用于體育館、會展中心等大跨度建筑,相比鋼結構樓蓋降低造價 30%,且防火性能(耐火 2 小時)遠超鋼結構(耐火 1 小時)。模塊化安裝流程:5 步完成吊裝,零基礎工人亦可操作。施工流程簡化為:① 塔吊吊運預制單元(單塊重量≤500kg);② 支座卡扣固定于梁側;③ 連接相鄰單元鋼筋;④ 鋪設頂面鋼筋網;⑤ 澆筑混凝土。無需專業技術工人,普通班組經 2 小時培訓即可上崗,人工成本降低 40%,尤其適合勞動力短缺的三四線城市項目。

五方聯合研發背書:高校 + 企業協同,攻克裝配式三大難點。聯合同濟大學、東南大學、啟迪設計院、阿博建材,歷時 3 年攻克裝配式樓蓋的 “連接強度、施工效率、防火性能” 三大難題:①卡扣式連接使節點抗剪強度提升 30%;② 工廠預裝減少 60% 現場工序;③ MDPE 材質通過 UL94 V-0 級阻燃測試,煙氣毒性達 AQ1 級,填補行業技術空白。冬季施工優勢:工廠預制不受低溫影響,保障工程進度。在 - 10℃以下環境,傳統現澆施工需加熱養護(成本增加 20%),而 LP 裝配式構件在工廠恒溫環境(20℃±5℃)生產,不受室外低溫影響。構件出廠前已完成水泥板與桁架的粘結養護(強度達 C30),現場吊裝后可直接澆筑,冬季施工效率提升 50%,尤其適合北方嚴寒地區項目。博觀MDPE一體式空心樓蓋芯模作為建筑結構的重要組成部分。

深圳某商業綜合體案例。 深圳某CBD商業綜合體,由國際 事務所設計,要求中庭實現 18m×20m 無柱空間。博觀約取提供的裝配式空心樓蓋方案,采用空心樓蓋鋼筋桁架, 撓度控制在 35mm(L/500),滿足人員活動舒適度要求。現場施工采用 “模塊化吊裝”,將樓蓋分解為 9 塊預制構件(單塊重 12 噸),通過 4 臺塔吊同步作業,72 小時完成全部安裝,較傳統支模工藝節省 45 天。項目提 個月開業,首年客流量超 2000 萬人次,租金收入較周邊競品高 15%。業主評價:“該技術不 實現了建筑設計的創意,更創造了商業價值。”從現代化寫字樓到教育醫療等建筑設施。湖北密肋空心樓蓋和鋼筋桁架組合地下車庫

博觀MDPE一體式空心樓蓋芯模將與智能照明、通風、安防等系統協同工作。河南預應力空心樓蓋和鋼筋桁架組合模塊化安裝

裝配式空心樓蓋的標準化發展 為推動技術普及,行業正加速標準化建設。2024 年《裝配式混凝土空心樓蓋技術標準》(GB/T 51440-2024)正式實施, 統一了:① 芯模材料性能指標(如 MDPE 球體的密度、拉伸強度);② 構件連接節點構造;③ 施工驗收標準。該標準參照國際先進經驗,將空心樓蓋的跨度設計從傳統的 8-12m 擴展至 18m,并引入 “性能化設計” 理念。標準實施后,構件生產成本降低 20%,設計周期縮短 30%,為行業規模化發展奠定基礎。中國建筑標準設計研究院同步推出《裝配式空心樓蓋構造詳圖》,提供 108 種標準節點做法,方便設計單位選用。河南預應力空心樓蓋和鋼筋桁架組合模塊化安裝

- 上海裝配式空心樓蓋和鋼筋桁架組合生產廠家 2025-06-21

- 福建大跨度預應力空心樓蓋和鋼筋桁架組合生產廠家 2025-06-21

- 湖北大跨度預應力空心樓蓋和鋼筋桁架組合供應鏈 2025-06-21

- 江西大跨度空心樓蓋和鋼筋桁架組合廠家供應 2025-06-21

- 浙江減負構件空心樓蓋和鋼筋桁架組合制作廠家 2025-06-21

- 上海薄壁箱體空心樓蓋和鋼筋桁架組合工業廠房減負 2025-06-21

- 山東大跨度預應力空心樓蓋和鋼筋桁架組合免拆模工藝 2025-06-21

- 河南輕量化空心樓蓋和鋼筋桁架組合表面光滑免抹灰 2025-06-21

- 江西隔音隔熱空心樓蓋和鋼筋桁架組合人防工程 2025-06-21

- 湖南減負構件空心樓蓋和鋼筋桁架組合供應鏈 2025-06-21

- 天津機械模塊管道保溫外護多少錢 2025-06-21

- 廣東三軌推拉門漏水嗎 2025-06-21

- 山西展廳展示架定制價格 2025-06-21

- 無錫現代化住宅室內裝飾裝修行業 2025-06-21

- 江蘇汽車用有機硅橡膠招商加盟 2025-06-21

- 陜西廚衛水電改造視頻 2025-06-21

- 吉林現代電氣安裝服務有哪些 2025-06-21

- 溫州靜音門窗膠條生產廠家 2025-06-21

- 浙江深基坑支護 2025-06-21

- 姑蘇區alc加氣混凝土砌塊規格尺寸 2025-06-21