山東盲孔產品電鍍設備行業標準

真空機是什么設備?

一、定義

1.此設備主要用于盲孔產品,能迅速且高效地抽出容器內氣體,促使藥液快速填滿盲孔,營造穩定負壓環境。這可滿足各類需負壓條件的工藝要求,像電鍍或前處理過水時,盲孔產品常因藥水無法進入而產生不良和漏鍍問題,使用該設備能讓盲孔在電鍍中有均勻沉積環境。

2.可根據客戶具體需求量身定制單工位、二工位、以及多工位

二、主體說明

1.功率參數電壓:AC380V50HZ

真空泵功率:1.5KW

真空度:-0.1-0.8pa

三、真空機由主要的四個部分結構組成:

真空腔體、真空泵、控制裝置和振動裝置。

1.外形美觀大方,符合人體工學設計。

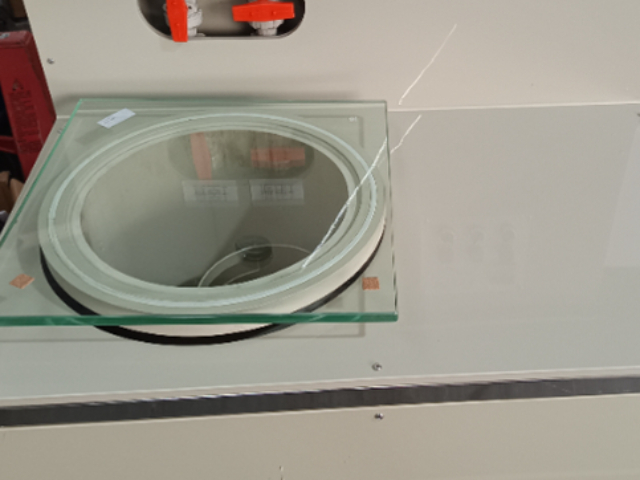

2.大口徑高棚硅玻璃視口觀察工作室內物體,一目了然。

3.箱體閉合松緊能調節,整體成型的硅橡膠門封圈,確保箱內高真空度。

4.腔體材質采用不銹鋼板制成,確保產品經久耐用。 真空除油設備通過降低環境氣壓,加速溶劑蒸發提升干燥效率 50%。山東盲孔產品電鍍設備行業標準

真空除油設備原理

通過集成真空負壓系統與高效霧化噴射技術,在 0.01-0.05MPa 低氣壓環境下實現工件表面油污的快速剝離與回收,配合多級精密過濾裝置可循環處理切削油、沖壓油等工業油污,適用于汽車零部件、精密模具等復雜工件的深度清潔。

在新能源動力電池生產領域,真空除油設備采用雙工位交替作業模式,通過 PLC 智能控制系統精細控制真空度(-0.095MPa)與溶劑噴淋量(5-15L/min),確保極片表面殘留油污≤0.1mg/cm2,滿足鋰離子電池對電極材料潔凈度的嚴苛要求。 湖南定制化盲孔產品電鍍設備真空除油設備配置防爆電機,滿足化工、制藥等高風險行業安全需求。

負壓產品成本效益的綜合評估

以年產500萬件的電子元件生產線為例,負壓加工方案初期設備投入增加30%,但后續維護成本降低55%,良品率提升帶來的直接經濟效益達1200萬元/年。隨著技術成熟度提升,設備成本年均下降18%,投資回收期縮短至1.8年。

未來技術演進方向

前沿研究聚焦于等離子體增強負壓加工,通過引入射頻輝光放電(13.56MHz),使材料去除速率提升3倍。同時,人工智能算法在工藝參數優化中的應用,有望實現加工方案的自主決策,預計2030年前可實現全流程智能化控制。

盲孔結構的精密制造困境

盲孔作為機械結構中常見的特征,其深徑比通常超過 5:1,在微型化趨勢下甚至可達 20:1。這種封閉腔體設計在航空航天渦輪葉片、半導體封裝基板、精密液壓閥體等領域廣泛應用,但傳統加工手段存在三大痛點:

一是電火花加工后殘留的碳化物難以,

二是超聲清洗在深孔底部形成清洗盲區,

三是化學蝕刻后殘留的酸液會引發電化學腐蝕。某航天發動機制造商檢測數據顯示,未經深度處理的盲孔在 500 小時鹽霧測試后,孔底銹蝕率高達 43%,直接影響產品壽命。 航天級除油標準,液壓閥體清潔度提升 90%!

如何選擇適合的真空除油設備?

明確需求

1. 零件特征分析

材質:鋁合金(需控制負壓防變形)、不銹鋼(耐腐蝕性要求)、鈦合金(敏感材料需低溫處理)。

結構復雜度:深盲孔(長深比>5:1)、微型溝槽(寬度<0.1mm)、多孔組件(如噴油嘴)。

清潔等級:航空航天需達到 NAS 1638 6 級(顆粒殘留≤0.01mg/cm2),普通工業零件可放寬至 8 級。

2. 工藝參數匹配

真空度需求:精密零件:-0.095~-0.1MPa(如 MEMS 傳感器)普通結構:-0.08~-0.09MPa(如汽車零部件)

溫度范圍:敏感材料(塑料 / 橡膠):30~40℃金屬件:40~60℃(提升除油效率) 真空除油設備可根據客戶具體需求量身定制單工位、二工位、以及多工位。陜西微孔金屬化盲孔產品電鍍設備

真空除油設備可處理直徑 0.1mm 陶瓷微孔,避免傳統浸泡法導致的材料溶脹問題。山東盲孔產品電鍍設備行業標準

真空除油設備相比傳統清洗工藝具有技術優勢,從環保和工藝穩定性來解析:

一、環保與經濟性突破

1.化學藥劑減量

真空環境下溶劑溶解度提升 30%~50%,脫脂劑濃度可從 5% 降至 2%,年消耗量減少 60%。配合蒸餾回收系統,廢液產生量為傳統工藝的 1/5。

2.能源效率優化

真空干燥能耗比熱風干燥低 70%(真空環境下水分汽化潛熱減少),處理周期縮短 50% 以上。某汽車零部件廠數據:單批次處理成本從 8.2 元降至 3.5 元。

二、工藝穩定性保障

1.真空度閉環控制

配置壓力傳感器(精度 ±0.001MPa)實時調節真空泵,確保深孔內部壓力均勻性(偏差<0.003MPa),避免局部過洗或欠洗。

2.過程可追溯性

集成 PLC 控制系統,記錄每批次工藝參數(真空度曲線、溫度變化等),滿足 ISO 9001:2015 質量追溯要求。 山東盲孔產品電鍍設備行業標準

- 武漢耐高溫盲孔產品電鍍設備 2025-06-07

- 河南盲孔產品電鍍設備成本分析 2025-06-07

- 廣西耐高溫盲孔產品電鍍設備 2025-06-07

- 江西盲孔產品電鍍設備售后 2025-06-07

- 山東盲孔產品電鍍設備工藝優化方案 2025-06-07

- 山東盲孔產品電鍍設備行業標準 2025-06-07

- 武漢戶外設備盲孔產品電鍍設備 2025-06-06

- 武漢盲孔產品電鍍設備盲孔產品制造 2025-06-06

- 陜西盲孔產品電鍍設備選型指南 2025-06-06

- 廣西智能化盲孔產品電鍍設備 2025-06-06

- 嘉興三軸數控機床供應商 2025-06-07

- 蘇州便攜式制氧機價格 2025-06-07

- 成都共箱封閉母線槽批發商 2025-06-07

- 廣東泥漿過濾機生產 2025-06-07

- 玉環數控機床中心出水系統推薦品牌 2025-06-07

- 北京保溫砂漿設備 2025-06-07

- 四川不銹鋼節能罐品牌推薦 2025-06-07

- 新吳區購買碳鋼反應釜 2025-06-07

- 四川片材機一般多少錢 2025-06-07

- 快速換色閥哪個供應商質量好 2025-06-07