青島4軸精密零件加工制造

在材料選擇方面,超精密加工法也表現出很大的靈活性。它不僅適用于金屬材料,還可以加工一些高性能的非金屬材料,如陶瓷和復合材料。這些材料在傳統加工中可能會出現裂紋或變形,但超精密加工法能夠通過控制加工參數和過程,避免這些問題的發生。相比之下,傳統方法在處理這些材料時往往需要更多的經驗和技巧,且效果不盡如人意。精密加工的另一個重要方面是表面質量。在許多高級應用中,零件的表面光潔度直接影響其性能和使用壽命。對于精密機械加工,高精度的零件加工是保證機械設備精度和穩定性的基礎,提升設備的運行性能。青島4軸精密零件加工制造

精密零件加工的質量檢測不是對成品的檢測,還包括對加工過程中的中間產品的檢測。在加工過程中,及時發現問題并進行調整,可以避免問題的擴大化,減少廢品的產生。中間產品的檢測包括尺寸檢測、表面質量檢測、硬度檢測等。通過這些檢測,可以及時發現加工過程中的偏差和問題,并采取相應的措施進行調整。同時,質量檢測還需要建立完善的檢測記錄和報告制度,以便對加工過程進行追溯和分析。精密零件加工的刀具選擇也是非常重要的。不同的零件材料和加工工藝需要選擇不同的刀具。刀具的選擇需要考慮刀具的材質、形狀、尺寸、切削參數等因素。例如,對于硬度較高的材料,需要選擇硬度較高的刀具;對于復雜形狀的零件,需要選擇特殊形狀的刀具。同時,刀具的切削參數也需要根據零件的材料和加工要求進行合理的調整。選擇合適的刀具可以提高加工效率、保證加工質量、延長刀具的使用壽命。上海鋁合金精密零件加工價位憑借高精度的加工工藝,能夠生產出極薄的零件,滿足一些特殊應用場景對零件厚度的嚴格要求。

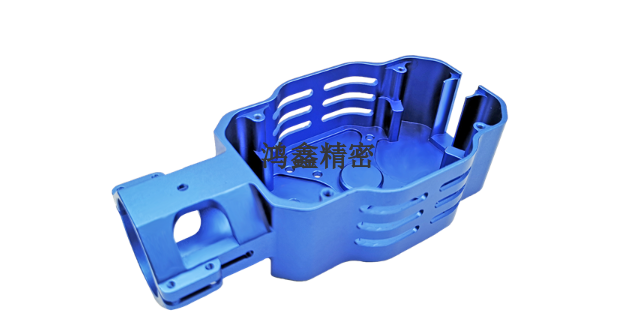

加工工藝確定:根據產品的設計要求和材料的特性,確定適合的加工工藝是精密鋁件加工的主要。常見的加工工藝包括銑削、車削、鉆削、沖壓、焊接和鑄造等。根據不同的產品要求和工藝要求,可以采用單一的加工工藝或多種加工工藝的組合。加工方式選擇:精密鋁件加工可以采用傳統的機械加工方式或數控加工方式。傳統的機械加工方式主要包括手工操作和常規的機床加工,適用于簡單形狀和小批量的產品。數控加工方式則通過數控機床實現精密加工,適用于復雜形狀和大批量生產的產品。

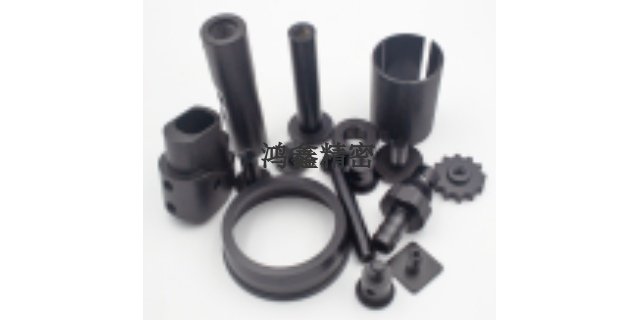

常用方法:常用的加工方法有金剛石車削、金剛石鏜削、珩磨、研磨、超精加工、砂帶磨削和鏡面磨削等。 方法簡介:切削,金剛石車削和金剛石鏜削都是利用聚晶金剛石刀具進行切削。 珩磨,珩磨是采用鑲嵌在珩磨頭上的油石(又稱珩磨條)主要對孔進行精整加工。 研磨,研磨是利用涂敷或壓嵌在研具上的磨料顆粒,通過研具與工件在一定壓力下的相對運動對加工表面進行的精整加工。 超精加工,超精加工是采用裝在振動頭上的細粒度油石對精加工表面進行精整加工。 砂帶磨削,砂帶磨削是采用高速運轉的環形砂帶加工工件表面的磨削。 鏡面磨削,鏡面磨削是達到較佳表面粗糙度的磨削方法。磨削后的工件,表面粗糙度不大于0.01微米,光如鏡面,可以清晰成像。車削加工在精密零件制造中,常用于回轉體零件的外圓、內孔加工。

在服務客戶方面,公司能夠針對不同客戶的需求,提供個性化的加工方案。客戶的需求是多種多樣的,有的客戶需要加工高精度的零件,有的客戶需要加工復雜形狀的零件,有的客戶需要加工大批量的零件。針對這些不同的需求,公司能夠提供個性化的加工方案。例如,對于需要加工高精度零件的客戶,公司會采用精密 CNC 加工中心和精密數控車床等設備進行加工,并配備專業的技術人員進行操作,確保零件的尺寸精度和表面質量符合要求。對于需要加工復雜形狀零件的客戶,公司會采用高精度線割機等設備進行加工,并通過計算機輔助設計等手段進行零件設計,確保零件的形狀符合要求。對于需要加工大批量零件的客戶,公司會采用自動化生產線等設備進行加工,并通過優化加工工藝等手段提高生產效率,確保按時完成訂單。無論是對于五金電子產品中的微小零件,還是機械設備中的大型精密部件,都能做到精心加工。能夠根據客戶的特殊需求進行非標零件加工,滿足各種獨特的設計要求,拓展產品的多樣性。蘇州微小精密零件加工制造

精密零件加工中,表面完整性至關重要。青島4軸精密零件加工制造

精密機械零件加工工藝的全方面解析:1. 半精加工:在半精加工階段,進一步對工件進行尺寸精度的提升和表面質量的改善。2. 精加工:精加工是達到工件較終尺寸、形狀和表面粗糙度要求的關鍵步驟,可能包括磨削、珩磨、研磨等工藝。3. 特種加工(根據需要選擇):針對復雜形狀或難以加工的材料,可采用電火花加工、線切割等特種工藝。4. 表面處理(如需):通過電鍍、氧化等工藝,提升零件的耐腐蝕性或改善外觀。5. 加工環境的清潔與維護:保持加工區域的清潔至關重要,因為任何雜質都可能對加工質量產生不良影響。因此,必須及時清理機床和工件上的切屑及其他雜物,以確保加工的順利進行。青島4軸精密零件加工制造

- 寧波模具數控加工 2025-05-30

- 東莞塑料CNC加工批發價格 2025-05-30

- 南京五金零件數控加工批發價格 2025-05-30

- 廣州五金配件數控加工怎么樣 2025-05-30

- 成都鑄鋁件數控加工廠家 2025-05-30

- 杭州五金零件CNC加工 2025-05-30

- 天津鈑金件數控加工行價 2025-05-30

- 鎢鋼精密零件加工現貨直發 2025-05-30

- 北京小型精密零件加工批發價格 2025-05-30

- 深圳自動化設備CNC加工中心 2025-05-30

- 雨花臺區無影燈工藝 2025-05-30

- 氮氣防潮箱使用流程 2025-05-30

- 鋰電池彈簧片銷售廠 2025-05-30

- 上海移動式輸送機維修聯系方式 2025-05-30

- 中國本地全自動多功能玻璃鉆孔機結構 2025-05-30

- 金山區供應阻燃材料檢測選擇 2025-05-30

- 愛德華真空泵 2025-05-30

- 湖北新款HIROTAKA商家 2025-05-30

- 長春桌面型IGBT壓接設備 2025-05-30

- 梅州進口微孔陶瓷真空吸盤價位 2025-05-30