福建什么是高溫熱泵轉輪除濕機組價格比較

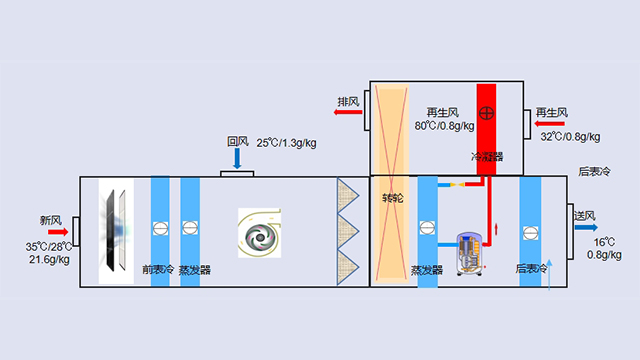

高溫熱泵轉輪除濕機組——高溫熱泵技術提升能源利用效率 本設備的高溫熱泵技術通過對壓縮機熱泵循環的系統性優化,將冷凝溫度從常規53℃提升至90℃,實現了能源利用效率的跨越式升級。這一突破性技術不僅改變了傳統熱泵系統中冷凝熱利用率低的痛點,更通過準確的溫度控制和工質配比優化,將原本散失的熱能轉化為轉輪再生風的高效熱源。以某工業烘干場景為例,采用該技術后,冷凝熱回收率可達85%以上,系統綜合能效比(COP)從2.8提升至4.5,單臺設備年節電量超過12萬度。同時可以確保高溫工況下設備運行的穩定性,相較于傳統電加熱再生方式,再生風加熱能耗降低72%。這一技術的應用場景已延伸至食品烘干、化工材料加工等領域,成功幫助某造紙企業實現蒸汽能耗削減40%的環保目標。高溫熱泵轉輪除濕機組加熱同樣風量所需要熱能可減少50%。福建什么是高溫熱泵轉輪除濕機組價格比較

高溫熱泵轉輪除濕機組行業應用與實證效果 鋰電干燥項目:再生能耗歸零,單線年省電費200萬元,干燥效率提升30%; 數據中心項目:PUE 1.18,IT負載率與冷量聯動優化,年節電380萬度; 制藥GMP車間項目:溫控±0.5℃,濕度±2%RH,產品合格率提升至99.98%; 汽車涂裝項目:再生風溫波動±0.8℃,VOCs處理能耗降40%; 化纖生產項目:除濕能耗從2.3kW·h/kg降至1.1kW·h/kg,生產效率提升25%。 通過雙級冷源深度除濕技術、中溫再生轉輪技術、高溫熱泵及冷凝熱精確再分配技術、AI仿生學智能控制技術可在以上領域節省空調能耗50%以上。福建工業高溫熱泵轉輪除濕機組哪里有高溫熱泵轉輪除濕機組適合制藥廠膠囊、凍干粉生產生產車間。

高溫熱泵轉輪除濕機組的主要技術——冷凝熱精確再分配實現零能耗加熱 冷凝熱精確再分配技術是本設備在能源回收利用方面的關鍵優勢。該技術能夠回收利用空調冷凝熱對再生風進行加熱,實現了再生風加熱零能耗的目標。在傳統的空調系統中,冷凝熱往往被直接排放到環境中,造成了能源的浪費。而本設備通過精確的熱分配技術,將這部分原本被浪費的熱量重新利用起來,為再生風的加熱提供了充足的能量。同時,通過對工質和壓縮比的優化調整,實現了冷凝溫度與再熱溫度的匹配,進一步提高了能源的利用效率。這一技術不僅減少了對外部能源的依賴,降低了運行成本,還符合環保節能的發展趨勢。

高溫熱泵轉輪除濕機組技術原理與創新設計 雙級冷源接力除濕技術通過梯度利用不同品位的冷源實現空氣濕度精確控制。D1級采用高溫冷水(如15-20℃)對空氣進行預冷除濕,將濕度從9g/kg降至8g/kg;第二級通過深度制冷(如7℃冷凍水或直膨制冷)將濕度進一步降至6g/kg。這種分階段處理方式,將轉輪除濕負荷減少33%,同時再生能耗同步降低33%。該設備創新在于: 冷源分級匹配:高溫冷水承擔大部分顯熱負荷,深度冷源專注潛熱去除,免除單一冷源過載; 能耗動態優化:通過智能算法實時調節兩級冷量分配,使冷源利用率提升40%以上。高溫熱泵轉輪除濕機組在工業項目上使用非常多。

高溫熱泵轉輪除濕機組預判式售后服務體系 基于AIoT智能物聯平臺的預判式售后系統,通過5G實時回傳設備參數至云售后平臺,采用組合算法預測故障風險。系統可提前72小時預警92%的潛在故障(如冷媒泄漏、壓縮機軸承磨損等),準確率達98%,并通過智能工單系統自動調度備件與技術人員。某化纖工廠案例中,系統提前14天預警蒸發器結垢趨勢,指導清洗后設備能效恢復至98%,避免非計劃停機損失超800萬元。AI仿生學智能控制技術使設備年平均有效運行時間達8600小時,較傳統維保模式提升19%,運維成本降低40%。高溫熱泵轉輪除濕機組適合生產線有排氣或操作人員需要新風的區域。陜西哪些高溫熱泵轉輪除濕機組

高溫熱泵轉輪除濕機組是一款節能的空調產品。福建什么是高溫熱泵轉輪除濕機組價格比較

高溫熱泵轉輪除濕機組雙面彩鋼板發泡工藝:結構承載力強 內外板均采用0.6mm厚材質好的彩鋼板,直接與高密度聚氨酯發泡層粘合。這種“三明治”結構使箱板抗彎強度達1800N/mm2,在1000Pa內外壓差下變形量為0.1mm/m,相當于在10級臺風中仍能保持結構穩定。對比傳統拼接式箱體,整體強度提升5倍,特別適合醫藥潔凈車間等正負壓頻繁切換的場景。箱板厚度50mm,發泡密度大于45kg/m3,熱阻大于2㎡k/W(國標為不小于0.68㎡·k/W),有著極強的保溫節能性能。可有效消除20分貝的機組內噪音。福建什么是高溫熱泵轉輪除濕機組價格比較

- 浙江恒溫高溫熱泵轉輪除濕機組價格多少 2025-06-16

- 廣東制冷溫濕解耦型恒溫恒濕空氣處理機組哪里有 2025-06-16

- 江蘇多功能高溫熱泵轉輪除濕機組哪里有 2025-06-16

- 工業高溫熱泵轉輪除濕機組有幾種 2025-06-16

- 湖北哪里有高溫熱泵轉輪除濕機組多少錢 2025-06-16

- 四川節能高溫熱泵轉輪除濕機組選擇 2025-06-16

- 湖北恒濕高溫熱泵轉輪除濕機組哪家好 2025-06-16

- 安徽工業溫濕解耦型恒溫恒濕空氣處理機組用途 2025-06-16

- 湖北高溫熱泵轉輪除濕機組用途 2025-06-16

- 湖北潔凈溫濕解耦型恒溫恒濕空氣處理機組價格比較 2025-06-16

- 江蘇薄涂型聚氨酯地坪廠家 2025-06-16

- 模塊化打磨工作站價錢 2025-06-16

- 新疆買賣發電機多少錢 2025-06-16

- 宿遷自動氣源處理規格尺寸 2025-06-16

- 湖南定做液壓打包機廠家 2025-06-16

- 廣東戶外照明氣密防水檢測設備價格 2025-06-16

- 上海活塞式芝麻醬灌裝機多少錢 2025-06-16

- 南京環保水冷空調價格 2025-06-16

- 重慶注塑件市場價 2025-06-16

- 河南靜音工業風扇排行榜 2025-06-16