陜西國內高溫熱泵轉輪除濕機組方案設計

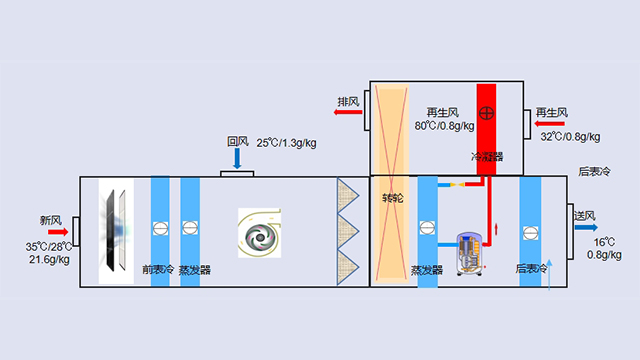

高溫熱泵轉輪除濕機組無冷橋鋁合金框架:杜絕冷凝隱患,提升結構穩定性 設備采用陽極氧化處理的鋁合金框架,表面形成致密氧化層,兼具穩固性與美觀性。框架是由自己研發的防冷橋設計,徹底阻斷金屬框架的導熱路徑。與傳統金屬框架相比,該技術使箱體表面溫差降低至1.5℃以內,完全消除結露風險。在南方高濕環境中實測顯示,框架表面濕度始終低于溫度2-3℃,杜絕了冷凝水腐蝕設備的現象。這種設計使設備在冷鏈倉儲等低溫高濕場景中表現尤為突出,使用壽命延長3倍以上。高溫熱泵轉輪除濕機組回收利用空調冷凝熱對再生風進行加熱,實現再生風加熱零能耗。陜西國內高溫熱泵轉輪除濕機組方案設計

高溫熱泵轉輪除濕機組機電一體化深度集成:構建工業物聯網新生態 通過AIoT平臺實現的機電一體化集成,將傳統分散的子系統整合為統一控制單元。采用工業級邊緣計算網關,實現毫秒級響應,同步協調壓縮機、風機、閥門等。在數據中心實測中,系統通過動態調整冷量分配,使PUE值從1.45降至1.21,年節電達380萬度。創新的模塊化設計支持"樂高式"功能擴展,用戶可通過可視化界面自定義控制策略,這種深度集成使安裝空間減少40%,布線量降低75%,故障診斷效率提升90%,構建了新一代智能裝備的標準化架構。安徽國內高溫熱泵轉輪除濕機組價格多少高溫熱泵轉輪除濕機組通過熱泵循環優化實現了冷凝熱的高效回收利用。

高溫熱泵轉輪除濕機組的主要技術——冷凝熱精確再分配技術構建零能耗再生體系 本設備實現了冷凝熱的準確捕獲與定向輸送。通過將壓縮機組產生的90℃高溫冷凝熱100%轉化為再生熱源,徹底取代傳統外置加熱裝置。在紡織行業實測中,系統每小時回收冷凝熱達380kW,完全滿足再生風加熱需求,年節約天然氣消耗量超25萬立方米。系統可實現熱能供需平衡,即使在壓縮機間歇運行時仍能保證再生溫度穩定。該技術整體回收利用空調冷凝熱對再生風進行加熱,實現再生風加熱零能耗。并且通過工質和壓縮比的優化調整,實現冷凝溫度與再熱溫度的匹配。

高溫熱泵轉輪除濕機組技術突破:熱品位躍升與能效升級 本設備通過高溫熱泵技術革新,將壓縮機冷凝溫度從行業常規的53℃大幅提升至90℃,實現熱泵系統在工業級高溫場景下的高效運行。攻克了高溫工況下能效驟降的行業難題。在90℃冷凝溫度時,系統COP值仍穩定在4.2以上,較傳統高溫熱泵能效提升52%。某鋰電池干燥車間實測顯示,單臺機組每小時回收冷凝熱380kW,完全替代電加熱再生系統,年節約電費超200萬元。通過壓縮比動態優化算法,系統可智能匹配不同工況需求,在10%-100%負荷范圍內保持COP>3.5,突破傳統設備高溫低效的技術瓶頸。高溫熱泵轉輪除濕機組利用AIoT智能物聯平臺,可以實時進行數據分析。

高溫熱泵轉輪除濕機組的實際應用案例 相比傳統電加熱方案,該技術使再生段能耗歸零,在紡織行業24小時連續運行測試中,系統熱回收效率達98.7%,年節約電費超150萬元。更突破性的是,可實現72小時不間斷再生供熱,徹底解決傳統余熱利用系統的間歇性缺陷,設備綜合能效提升至行業平均水平的2.3倍。某鋰電池干燥車間實測數據顯示,單臺機組每小時可回收380kW冷凝熱,完全滿足再生風加熱需求,年節約燃氣消耗量達28萬立方米,折合減碳量720噸。這一技術突破打破了“高溫低效”的行業魔咒,開創了工業級高溫熱泵應用新紀元。高溫熱泵轉輪除濕機組通過對吸附材料的研究和優化,把所需要的再生風溫度從130℃降低至80℃。陜西多功能高溫熱泵轉輪除濕機組哪里有

高溫熱泵轉輪除濕機組內外板均采用不小于0.6mm的彩鋼板。陜西國內高溫熱泵轉輪除濕機組方案設計

高溫熱泵轉輪除濕機組節能經濟效益分析 對比傳統電加熱機組,高溫熱泵轉輪除濕機組方案投資金額相對原始增加16.7萬元,但全年可省電費20.5萬元(按照0.85元/度計算),靜態回收期0.8年(9.7個月)。計入電價年漲5%及30%城市補貼后,動態回收期可縮至6.5個月。全生命周期(15年)總成本372.3萬元,較傳統方案(687.15萬元)節省314.85萬元,隱性收益包括年維護費降3萬元、殘值提升20%,碳交易收益0.95萬元/年。綜合評估,該設備節能性高、值得工業化場景使用。陜西國內高溫熱泵轉輪除濕機組方案設計

- 定做高溫熱泵轉輪除濕機組多少錢 2025-06-06

- 四川哪些高溫熱泵轉輪除濕機組廠家批發價 2025-06-06

- 福建恒溫溫濕解耦型恒溫恒濕空氣處理機組設備廠家 2025-06-06

- 上海定做高溫熱泵轉輪除濕機組服務 2025-06-06

- 湖北定做高溫熱泵轉輪除濕機組技術指導 2025-06-06

- 陜西購買高溫熱泵轉輪除濕機組品牌 2025-06-06

- 上海什么是高溫熱泵轉輪除濕機組生產企業 2025-06-06

- 安徽恒溫高溫熱泵轉輪除濕機組生產企業 2025-06-06

- 安徽高溫熱泵轉輪除濕機組哪里有 2025-06-06

- 安徽國內高溫熱泵轉輪除濕機組推薦廠家 2025-06-06

- 無錫漢薩液壓管路廠家 2025-06-06

- 山西自動割草船銷售價格 2025-06-06

- 南昌工業橡膠注壓成型機廠家供應 2025-06-06

- 昆明磁棒式過濾裝置 2025-06-06

- 河北鹽浴鹽浴氮化處理 2025-06-06

- 北京RINA認證可拆板式換熱器替換 2025-06-06

- 使用工業冷凝器產品介紹 2025-06-06

- 北京小型自動上料機廠家 2025-06-06

- 山東100KG燃氣蒸汽發生器廠家生產 2025-06-06

- 使用打印機型號 2025-06-06