鑄造3D砂型數字化打印

尺寸精度是衡量鑄件質量的重要指標之一。在傳統砂型鑄造中,由于模具制造誤差、砂型緊實度不均勻、分型面配合不良以及金屬液澆注過程中的收縮變形等多種因素的影響,鑄件的尺寸精度往往難以保證。對于一些對尺寸精度要求較高的零部件,如航空航天領域的發動機部件、汽車制造中的精密傳動零件等,傳統鑄造工藝生產的鑄件往往需要進行大量的后續機械加工才能滿足精度要求,這不僅增加了生產成本,還可能因加工余量過大導致材料浪費和零件性能下降。選擇3D砂型打印,開啟環保節能的砂型制造之旅——淄博山水科技有限公司。鑄造3D砂型數字化打印

傳統砂型鑄造在型砂造型過程中,由于需要制作模具和進行砂型修整,往往會造成大量型砂的浪費。據統計,傳統鑄造工藝的材料利用率通常在 50% - 70% 之間。而 3D 砂型打印采用按需打印的方式,根據砂型的三維模型精確控制材料的使用,未被粘結的砂料可以回收再利用,提高了材料利用率。一般情況下,3D 砂型打印的材料利用率可以達到 90% 以上,甚至更高。傳統砂型鑄造是一個勞動密集型的生產過程,從模具制作、砂型造型、修模到鑄件清理等環節,都需要大量的人工操作。隨著勞動力成本的不斷上升,人工成本在鑄造企業的總成本中所占比例越來越大。同時,人工操作還存在著生產效率低、質量穩定性差等問題。四川泵閥零部件3D打印砂型選擇3D砂型打印,優化成本,讓砂型制造更具效益——淄博山水科技有限公司。

3D 砂型打印技術采用數字化控制和高精度的噴頭或材料施加裝置,能夠精確地控制砂型每一層的厚度和形狀,從而實現極高的尺寸精度。一般來說,3D 砂型打印的砂型尺寸精度可以達到 ±0.3mm - ±0.5mm,甚至更高,能夠滿足大多數產品對尺寸精度的嚴格要求。以某航空發動機企業為例,該企業采用 3D 砂型打印技術制造發動機葉片砂型,通過精確控制打印過程中的各項參數,使葉片鑄件的尺寸精度達到了 ±0.1mm,與傳統鑄造工藝相比,尺寸精度提高了數倍,減少了后續機械加工的工作量,提高了產品的生產效率和質量。

無機粘結劑以水玻璃、磷酸鹽等為,與有機粘結劑相比,具有環保、成本低等優勢。水玻璃是一種常見的無機粘結劑,它在砂型打印中通過與硬化劑反應,使砂粒之間形成粘結。水玻璃粘結劑的粘結強度相對較低,但通過合理的配方設計和工藝控制,可以滿足一些對強度要求不太高的鑄件生產需求。例如,在一些小型裝飾性鑄件或對成本較為敏感的批量生產中,水玻璃粘結劑得到了廣泛應用。粘結強度是衡量粘結劑性能的關鍵指標之一,它直接決定了砂型在打印過程中的穩定性以及成型后的強度。如果粘結劑的粘結強度不足,在打印過程中,砂層之間無法牢固粘結,容易出現砂粒脫落、分層等現象,導致砂型結構松散,無法成型。例如,在打印復雜形狀的砂型時,若粘結強度不夠,一些懸空或薄壁結構部分的砂粒由于得不到足夠的粘結力支撐,會在打印過程中掉落,使砂型的形狀發生畸變,嚴重影響成型質量 。品質鑄就傳奇,服務成就未來——淄博山水科技有限公司。

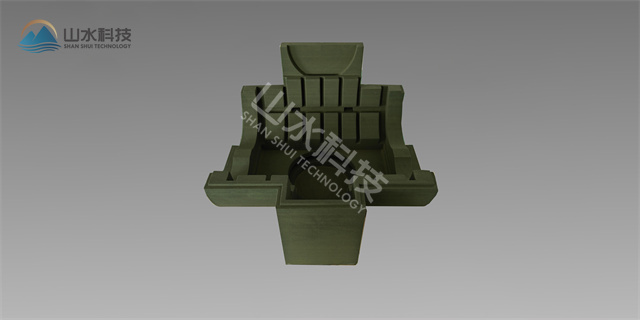

根據砂型不同部位在澆注過程中的受力情況和氣體排出需求,設計孔隙率不同的結構。在砂型的頂部和側面等氣體排出關鍵部位,增加孔隙率,提高透氣性;在砂型的底部和支撐部位,適當降低孔隙率,保證強度。通過這種梯度孔隙結構設計,能夠使砂型在不同部位發揮比較好性能,實現透氣性和強度的局部優化與整體平衡。在 3D 打印砂型中設置合理的加強結構,是提高砂型強度而不影響透氣性的有效方法。加強筋是一種常見的加強結構,在砂型的薄壁部位、懸空部位或受力較大的部位設置加強筋,可以增強砂型的局部強度,防止砂型在打印、搬運和澆注過程中發生變形或損壞。加強筋的形狀、尺寸和布置方式會影響砂型的透氣性和強度。例如,采用細長的三角形加強筋,相較于粗大的矩形加強筋,在增加強度的同時,對砂型透氣性的影響較小。因為細長的三角形加強筋占據的空間較小,不會過多堵塞砂粒間的孔隙,且其獨特的幾何形狀能夠有效分散應力,提高砂型強度。3D砂型打印,開啟鑄造創新之門,塑造發展新優勢——淄博山水科技有限公司。山西工業級3D砂型數字化打印

專業鑄就經典,品質贏得尊重——淄博山水科技有限公司。鑄造3D砂型數字化打印

砂粒作為 3D 打印砂型的主要原材料,其粒度、形狀、表面粗糙度等特性對砂型的透氣性和強度有著根本性的影響。一般來說,粗粒度的砂粒堆積后形成的孔隙較大,有利于提高砂型的透氣性。因為較大的孔隙為氣體提供了更寬敞的通道,使氣體在澆注過程中能夠更順暢地排出。例如,使用粒度為 50/100 目的石英砂打印砂型,相較于 70/140 目的石英砂,前者形成的砂型透氣性明顯更高。但粗粒度砂粒之間的接觸面積較小,在粘結劑作用下形成的粘結橋數量相對較少,這會導致砂型的強度降低。鑄造3D砂型數字化打印

- 江西工業級3D砂型數字化打印 2025-06-25

- 山西3D砂型打印廠家 2025-06-25

- 青海噴射砂型3D打印 2025-06-25

- 貴州船舶零部件3D打印砂型 2025-06-25

- 河北3D打印砂型服務 2025-06-25

- 山西大型工業級3D砂型打印 2025-06-25

- 汽車零部件3D砂型數字化打印價格 2025-06-25

- 黑龍江砂型3D打印加工 2025-06-25

- 青海大型3D打印砂型 2025-06-25

- 重慶砂型3D打印價格 2025-06-25

- 徐州不銹鋼消防泵含稅運 2025-06-25

- 東莞氣檢型支撐缸 2025-06-25

- 云南氣腹針剛性注射器供應商家 2025-06-25

- 臺州手持激光打標機廠家電話 2025-06-25

- 衡水質量橡膠注壓成型機供應商 2025-06-25

- 內蒙古防洪閘行價 2025-06-25

- 重慶有色鑄造件 2025-06-25

- 安徽數控平面磨床定制 2025-06-25

- 安徽人工智能通用應用系統產品介紹 2025-06-25

- 廣東智能水箱設備代理 2025-06-25