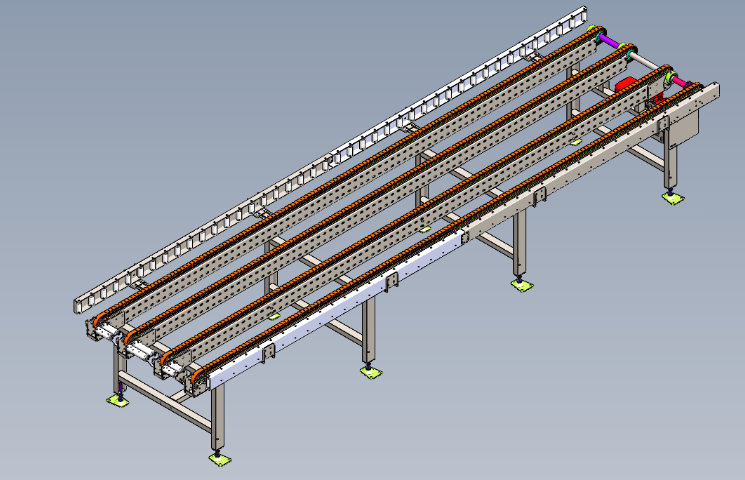

臨滄地區輸送機

同步帶輸送機在工業生產中的常見故障?同步帶輸送機在工業生產中的常見故障主要涉及運行狀態、傳動性能及系統穩定性等方面。同步帶跑偏多因安裝偏差、張緊力不均或機架變形,需校準輪系平行度并維持恒定張力。帶體打滑或跳齒常由負載超限、帶體磨損或輪面污染引起,需控制負載、定期清潔并檢測帶體張緊度。異常振動與噪聲源于帶輪動平衡不良、帶體損傷或張緊力過大,應選用高精度帶輪、檢查帶體狀態并優化張緊力。傳動精度失效可能是帶輪磨損、溫度影響或傳感器誤差導致,需關注材質適應性與傳感器校準。帶體斷裂則與疲勞、過載沖擊或化學腐蝕相關,需避免頻繁啟停、加裝防護裝置并選用耐腐蝕材質。日常維護需注重安裝精度、負載管理與巡檢,借助智能監測手段預判故障,保障設備傳動的穩定性與精度。隨著技術的不斷進步,皮帶輸送機將繼續優化和創新,為各行各業提供更加高效、可靠的物料輸送解決方案。臨滄地區輸送機

鏈條輸送機的潤滑油選擇與維護需結合工況、負載和環境綜合考量。類型上,普通鏈條常溫輕載用32#-68#機械油或鋰基脂,高溫場景選硅基或二硫化鉬脂(耐溫>200℃),潮濕環境用復合鈣基脂防銹。負載方面,高速輕載選低粘度油,低速重載需高粘度或極壓脂增強抗磨。潤滑周期依工況靈活調整:常規每周1次,重點涂抹鏈板縫隙、銷軸與滾子;高速/重載/高溫環境每2-3天1次,或用自動潤滑系統。長期停機前需整體潤滑并涂防銹油。操作時先清潔鏈條表面雜質,避免新舊油混合,準確加注于鏈條內側摩擦部位,避免噴濺浪費。常見問題如異響、生銹多因潤滑不足或型號不符,需增加頻次或更換適配油脂。維護時需停機防護,廢油集中處理,建立臺賬記錄潤滑詳情。合理潤滑可降低磨損40%-60%,延長鏈條壽命50%以上,減少停機損失,保障生產連續性。大同市鏈式輥筒輸送機工業輸送機的種類分為:輥筒輸送機、皮帶輸送機、鏈條輸送機、同步帶輸送機、鏈板輸送機等常規設備。

鏈條輸送機保養鏈條輸送機保養需從多方面系統開展,以確保設備穩定運行。日常運行中,要重點監測鏈條松緊度與磨損情況,下垂量應保持在鏈輪中心距的2%-3%,鏈節磨損超10%需更換;同時檢查鏈輪嚙合狀態、驅動系統溫度與螺栓緊固性。維護鏈條時,正常工況每周潤滑一次,高溫重載場景需增加頻次,使用適配潤滑脂并涂抹于鏈板縫隙;通過張緊裝置調整張力,多鏈輪傳動要校準平行度,鏈條伸長超2%時需與鏈輪成對更換。機架與支撐部件方面,定期檢查焊接處、地腳螺栓及導軌清潔度,校準機架水平度,維護托輥轉動靈活性。清潔管理上,每日清理設備積塵雜物,每周用中性清潔劑擦拭油污。此外,每季度檢查鏈輪跳動量與安全裝置,每年深度檢修傳動系統、檢測機架應力。同時儲備易損備件,建立保養臺賬,設備異常立即停機處理。規范保養可降低磨損,延長設備使用壽命,保障生產連續性。

選擇適合的托盤輸送線,需從需求、類型、參數、成本等多方面綜合考量。首先明確輸送物品特性,輕小件可選皮帶式,中重載適合倍速鏈、重型滾筒線;同時關注生產環境,無塵車間用不銹鋼材質,高溫潮濕環境選耐高溫、防銹型。不同類型各有適用場景,如皮帶式適用于電子、食品行業,滾筒式常用于物流倉儲。關鍵參數上,托盤規格、驅動控制方式、輔助功能模塊都需適配實際需求,如高精度場景搭配頂升氣缸,立體布局配置轉彎與提升機。成本方面,價格由本體、定制模塊等構成,應優先選擇本地有行業案例的供應商,保障售后服務。整體選型流程涵蓋需求調研、方案設計、樣品測試、合同簽訂與安裝調試,同時要避免過度設計,預留擴展接口。通過多維度評估,才能準確匹配需求,提升生產效率。傳感器實時監測設備磨損、潤滑狀態,提前預警故障,維護成本降低 ?40%?,設備壽命延長 ?30%。

在設計中,如何保證鏈板輸送機的結構強度?設計鏈板輸送機時,保障結構強度需從多方面著手。鏈板與鏈條依工況選材質和規格,輕載用不銹鋼或塑料鏈板,重載則采用錳鋼鏈板并淬火處理,同時計算鏈條張力,控制垂度。驅動系統通過公式確定電機功率,匹配齒輪減速電機與強度鏈輪,采用花鍵連接增強可靠性;張緊裝置依輸送距離選擇液壓、重錘或螺桿式,實時補償鏈條伸長。機架采用H型鋼或矩形管焊接,配合強度地腳螺栓與減震墊,確保剛性與穩定性;導軌和托輥選用耐磨材料,控制導向間隙和托輥間距,減少鏈板下垂。關鍵連接部位使用強度螺栓或滲碳銷軸,軸系經強度校核后選用適配軸承。此外,通過設置緩沖托輥、導流槽降低沖擊,配置跑偏、撕裂傳感器及逆止器等安全裝置,保障鏈板輸送機在復雜工況下的結構強度與運行安全。對于中小企業來說,皮帶輸送機是一種經濟實惠的物料輸送解決方案。澄邁縣單雙鏈積放輥道輸送機

滾筒輸送線優缺點,傳輸原理?:通過滾筒軸承和傳動鏈驅動,可調節滾筒直徑/長度以適應不同貨物?。臨滄地區輸送機

輥筒輸送機的潤滑油選擇與使用需結合工況、軸承類型及環境條件綜合考量。軸承類型方面,滾動軸承常用鋰基潤滑脂(如2#/3#鋰基脂),滑動軸承適配L-AN機械油,高溫環境選復合鋰基脂或硅基脂,潮濕粉塵場景用鈣基脂或聚脲基脂。負載與轉速決定粘度高低,輕載低速選低粘度油脂,重載高速需高粘度或極壓鋰基脂。潤滑周期需靈活調整:滾動軸承每3-6個月補脂或換脂,注脂量為軸承腔體1/3-1/2;滑動軸承初次500小時換油,后續每2000-3000小時更換。高溫、粉塵環境需縮短檢查周期,每月清潔補脂。操作時需先清潔軸承與油道,避免新舊油混用,注脂需均勻覆蓋摩擦面,滾動軸承通過排污口擠出舊脂確保填充充分。常見問題如軸承發熱、漏油等,多因油脂型號不符、用量不當或密封老化,需針對性更換油脂、調整油位或維修密封件。維護時需斷電防護,記錄潤滑臺賬,廢油分類處理。合理潤滑可降低磨損、延長軸承壽命,保障設備高效運行。臨滄地區輸送機

- 日喀則地區輸送機 2025-06-13

- 撫順市o帶輥道輸送機 2025-06-13

- 拉薩市帶擋邊輸送網帶 2025-06-12

- 鶴崗市輸送機 2025-06-12

- 阜陽市輪胎輸送線 2025-06-12

- 克拉瑪依市差速鏈罐裝線 2025-06-12

- 塔城地區無動力彎道輸送機 2025-06-12

- 臺中市單雙鏈積放輥道輸送機 2025-06-12

- 上饒市o帶輥道輸送機 2025-06-12

- 塔城地區o帶輥道輸送機 2025-06-12

- 四川開關分類 2025-06-13

- 鐵嶺充電樁絲包線 2025-06-13

- 寧波貨架測溫光纜應用 2025-06-13

- 無錫電瓶車充電樁哪家好 2025-06-13

- 廈門除濕機陶瓷發熱體規格 2025-06-13

- 湖北節能智能遠程水泵控制柜 2025-06-13

- 汕頭中溫無鹵錫膏國產廠商 2025-06-13

- 無錫定制跑步機電機用碳刷量大從優 2025-06-13

- 淮南定制立柜式防爆空調哪家性價比高 2025-06-13

- 智能BMS管理系統軟件開發 2025-06-13