電子線束生產流程解析

電子線束是連接汽車、家電等設備電路的關鍵組件,由電線、端子、膠帶、套管等組成。新手需要了解線束的三大要素:導體材質(銅/鋁)、絕緣層(PVC/XLPE)和防護等級(IP67)。常見線徑規格從0.5mm2到6.0mm2不等,家用電器多使用1.0-2.5mm2線徑,而新能源汽車高壓線束需16mm2以上。選購時要注意UL/CE認證標志,劣質線束可能導致短路起火。建議從阻燃性、耐溫性(-40℃~125℃)和抗干擾性三個維度評估質量。

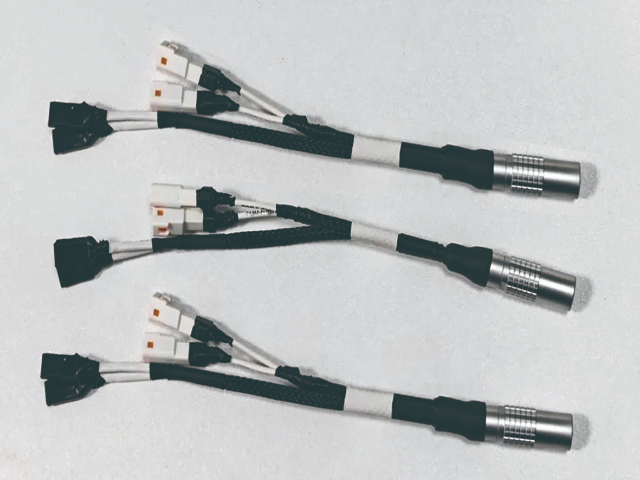

工業機器人線束需滿足200萬次以上彎折壽命,關鍵設計原則:①采用硅膠外被線材;②線纜走弧線而非直角;③每100mm設置一個綁扎點。ABB/FANUC等品牌通常使用耐油性TPE材料,線芯加入凱夫拉抗拉纖維。布線時要注意信號線(雙絞線)與動力線分層隔離,間距需>30mm以防電磁干擾。新型趨勢是模塊化設計,如igus的chainflex系列可實現快速更換。 電子線束絕緣電阻高,有效防止漏電保障安全。電子線束生產流程解析

電子線束基礎認知:電子線束,通俗來講,就是由導線、連接器以及相關配件組合而成的部件。它在各類電子設備里承擔著連接各個單元器件的重任,如同人體的神經系統,負責傳輸電流與信號。導線作為關鍵部分,承載著電流的流動;連接器則實現了不同設備或部件之間的便捷連接與信號交互。在電腦內部,電子線束連接著主板、硬盤、光驅等組件,保障數據傳輸與電力供應,確保各硬件協同工作,讓電腦能夠正常運行各種程序。電子線束的設計需依據不同設備的需求,準確匹配導線規格與連接器類型,以保障信號傳輸的穩定性與高效性。按摩器電子線束定制設計電子線束熱管理,選耐高溫材料并優化布局助散熱。

相較于傳統線束,電子線束在多個方面展現出獨特性。首先,在應用場景上,電子線束主要服務于各類電子設備,追求小型化、高性能;而傳統線束常用于汽車、工業設備等,側重于滿足高電壓、大電流傳輸及復雜環境適應。從結構設計看,電子線束更精細,常采用柔性材料與多層布線,以適配電子設備緊湊空間與復雜電路連接;傳統線束則更注重機械強度與防護性能。在信號傳輸方面,電子線束專注于高速、高精度信號傳輸,對電磁兼容性要求極高;傳統線束雖也有信號傳輸功能,但重點在于電力傳輸穩定性。例如,汽車線束需承受發動機艙高溫、振動等惡劣條件,而手機電子線束需在極小空間內實現多種信號的高效傳輸,二者差異明顯。

電子線束加工之編組處理要點:在編組處理環節,修剪尺度的準確性和平齊度至關重要。修剪編組時,必須小心翼翼,不能傷到芯線。這一步驟旨在整理電線的排列,使線束結構更加規整。在一些復雜的線束系統中,合理的編組處理能有效減少信號干擾,提高線束的整體性能。如果修剪不當,導致芯線受損,可能引發信號傳輸錯誤,影響設備的正常功能,所以這一環節需要操作人員具備精湛的技術與高度的專注。如果還有其他的問題,歡迎前來咨詢我們。醫用線束須通過生物相容性測試,避免釋放有害物質。

電子線束的定制化服務模式:不同行業、不同設備對電子線束需求各異,定制化服務模式應運而生。電子線束企業根據客戶具體需求,從設計、選材到加工工藝,提供個性化解決方案。在設計階段,工程師與客戶充分溝通,了解設備電氣性能、空間布局等要求,量身定制線束方案。選材上,依據客戶使用環境與性能指標,選擇合適導線、連接器與絕緣材料。加工過程嚴格按照定制要求執行,確保產品準確滿足客戶需求。定制化服務模式提高了電子線束與設備的適配性,增強了企業市場競爭力。電子線束連接器設計要兼顧連接便捷性與可靠性。捷福欣線束設計的靈活性

消費電子注重電子線束美學設計,提升產品外觀與用戶體驗。電子線束生產流程解析

電子線束在工業自動化中的作用:工業自動化領域,電子線束是連接各類自動化設備的紐帶。在工廠生產線中,線束連接傳感器、控制器、執行器等設備,實現數據采集、傳輸與控制指令下達。例如,自動化裝配線上的機器人通過線束接收控制信號,精確完成零件抓取、裝配等動作;傳感器通過線束將生產過程中的溫度、壓力、位置等數據實時傳輸給控制系統,以便及時調整生產參數。電子線束保障工業自動化系統穩定運行,提高生產效率、降低人工成本,是實現工業智能化升級的重要基礎。電子線束生產流程解析

- 捷福欣科技電子線束功能優化方向 2025-06-01

- 車燈電子線加工企業管理經驗 2025-06-01

- 電子線定制廠家 2025-06-01

- 找捷福欣做線束加工流程 2025-06-01

- 深圳汽車電子線廠家 2025-06-01

- 找捷福欣做線束項目團隊 2025-06-01

- 找捷福欣做線束測試專業嗎 2025-05-31

- 混合線束加工廠家 2025-05-31

- 捷福欣科技車燈電子線用途創新方向探討 2025-05-31

- 捷福欣電子線束的參數變化影響分析 2025-05-31

- 青海MENNEKES曼奈柯斯TYP9520 2025-06-01

- 楊浦區進口晶閘管供應商 2025-06-01

- 貴陽潔凈車間管道服務商 2025-06-01

- 南京綠色立式磨床品牌 2025-06-01

- 廣州odm智能開關服務商 2025-06-01

- 山東水泵控制器 2025-06-01

- 黃浦區質量探針推薦貨源 2025-06-01

- 南京酒店智慧空開合作 2025-06-01

- 海南彩鋼瓦一體式角馳夾具多少錢 2025-06-01

- 河源新能源充電樁加盟費 2025-06-01