上海電子板SMT貼片供應商

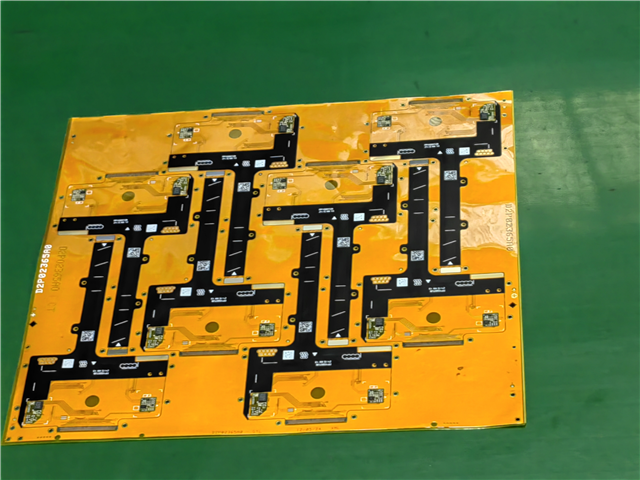

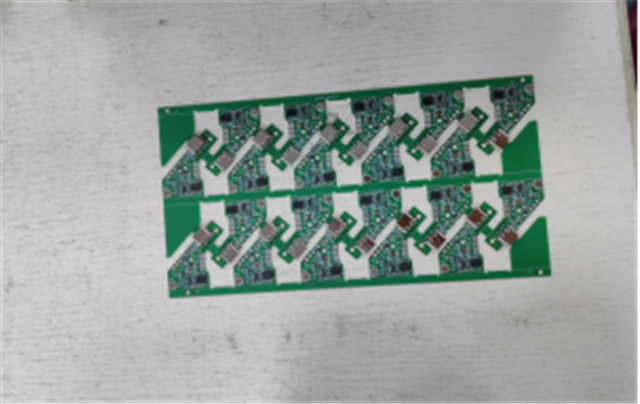

smt貼片廠的處理芯片生產加工優點擁有拼裝相對密度高、體型小、重量較輕的特性。根據smt貼片廠拼裝的帖片的凈重約為傳統式帖片部件的十分之一。由于一般來說,根據smt貼片廠生產制造的電子設備能夠減少百分之五十左右的原材料量,這也是為什么根據smt貼片廠生產制造的帖片凈重會緩解這么多的緣故。smt貼片廠生產制造的帖片具備很高的可靠性和高防污性的特性,并且點焊不合格率低,高頻率特性好。smt貼片廠生產制造的帖片不但能夠降低磁感應和頻射影響,并且還能夠根據自動化機械非常容易地就提升了生產效率。促使帖片產品成本減少,一般來說能夠節約百分之五十左右。SMT貼片加工一般常用的錫膏合金成份為Sn/Pb合金,且合金比例為63/37。上海電子板SMT貼片供應商

SMT貼片的常見可靠性測試方法和指標包括:1.焊接質量測試:這是評估焊接連接質量的關鍵測試方法。常見的焊接質量測試方法包括焊點外觀檢查、焊點強度測試、焊點可靠性測試等。2.焊接可靠性測試:這是評估焊接連接在長期使用中的可靠性的測試方法。常見的焊接可靠性測試方法包括熱沖擊測試、濕熱循環測試、振動測試、沖擊測試等。3.溫度循環測試:這是評估元件和連接在溫度變化環境下的可靠性的測試方法。常見的溫度循環測試方法包括高溫循環測試、低溫循環測試、溫度沖擊測試等。4.濕度測試:這是評估元件和連接在高濕度環境下的可靠性的測試方法。常見的濕度測試方法包括濕熱循環測試、鹽霧測試、濕度蒸汽測試等。5.機械強度測試:這是評估元件和連接在機械應力下的可靠性的測試方法。常見的機械強度測試方法包括振動測試、沖擊測試、拉伸測試等。6.電性能測試:這是評估元件和連接的電性能的測試方法。常見的電性能測試方法包括電阻測試、電容測試、電感測試、電流測試等。蘇州電源主板SMT貼片廠SMT貼片加工流程包括印刷、元件貼裝、固化、檢修等步驟,其中印刷是關鍵環節之一。

SMT貼片中焊料按其組成部分,可以分為錫鉛焊料、銀焊料、銅焊料。按照使用的環境濕度又可分為高溫焊錫(在高溫下使用的焊錫)和低溫焊錫(在低溫環境下使用的焊料)。貼片加工中為了使焊接質量得到保障,視被焊物的不同,選用不同的焊料是重要的。在電子產品裝配中,一般都選用錫鉛系列焊料,也稱焊錫。焊錫有如下的特點:具有良好的導電性:因錫、鉛焊料均屬良導體,故它的電阻很小。對元器件引線和其他導線的附著力強,不易脫落。熔點低:它在180℃時便可熔化,使用25W外熱式或20W內熱式電烙鐵便可進行焊接。

SMT貼片工藝助焊劑:助焊劑是錫粉的載體,其組成與通用助焊劑基本相同,為了改善印刷效果有時還需加入適量的溶劑,通過助焊劑中活性劑的作用,能被焊材料表面以及錫粉本身的氧化物,使焊料迅速擴散并附著在被焊金屬表面。助焊劑的組成對錫膏的擴展性、潤濕性、塌陷、粘度變化、清洗性和儲存壽命起決定性作用。目前SMT貼片廠涂布錫膏多數采用絲鋼網漏印法,其優點是操作簡便,快速印刷后即刻可用。但也有難保證焊點的可靠性、易造成虛焊,浪費錫膏,成本較高等缺陷。SMT貼片技術可以實現自動化生產,提高生產效率和降低生產成本。

SMT貼片的產品主要質檢工藝:元器件焊錫工藝FPC板表面應對焊膏外觀和異物及痕跡無影響。SMT貼片的元器件粘接位置應無影響外觀與焊錫的松香或助焊劑和異物。構件下錫點成形不能有拉絲或拔尖現象出現。構件安裝工藝在SMT貼片中元器件貼裝位置應該整齊、正中,不能存在偏移、歪斜的現象;SMT貼片所放置的元件類型規格應正確;SMT貼片的組件不能缺少貼紙或存在錯誤的貼紙;SMT貼片中要注意元器件不能夠反貼;SMT貼片中對于具有極性要求的貼片裝置一定要按照極性的指示進行。印刷工藝錫漿位置要在中間不能存在明顯偏差,且不能影響到錫粘貼與焊接。印刷錫漿適中能夠良好的粘貼情況下還不能存在少錫、錫漿過多等現象。錫漿形成良好,不存在連錫和不均勻等現象。SMT貼片技術可以實現多種封裝形式,如QFN、BGA、CSP等。蘇州電源主板SMT貼片廠

SMT小批量貼片加工廠的貼片加工出現不良是因為缺件SMT貼片打樣加工中出現缺件的原因非常的多。上海電子板SMT貼片供應商

SMT貼片工藝流程:纖細腳距技能:纖細腳距拼裝是一的構裝及制造概念。組件密度及雜亂度都遠大于目前市場主流產物,假若要進入量產期間,有必要再修正一些參數后方可投入出產線。焊墊外型尺度及距離一般是遵從IPC-SM-782A的標準。可是,為了到達制程上的需求,有些焊墊的形狀及尺度會和這標準有少許的收支。對波峰焊錫而言其焊墊尺度一般會略微大一些,為的是能有比較多的助焊劑及焊錫。關于一些一般都保持在制程容許差錯上下限鄰近的組件而言,適度的調整焊墊尺度是有其必要的。上海電子板SMT貼片供應商

- 福州SMT貼片報價 2025-06-02

- 西寧數碼FPC貼片批發 2025-06-02

- 浙江軟硬結合FPC貼片批發價 2025-06-02

- 天津排線FPC貼片報價 2025-06-02

- 江蘇汽車SMT貼片工廠 2025-06-02

- 哈爾濱醫療SMT貼片哪家好 2025-06-02

- 太原汽車SMT貼片批發 2025-06-02

- 廣州尼龍PCB貼片價格 2025-06-02

- 沈陽承接SMT貼片公司 2025-06-02

- 濟南電子板SMT貼片加工 2025-06-02

- 宜興定制雙面膠帶 2025-06-02

- 臨港27寸顯示屏 2025-06-02

- 松江區哪些是工業控制板卡設計 2025-06-02

- 進口集成電路芯片技術 2025-06-02

- 嘉興5.5KW伺服電機慣量 2025-06-02

- 蘭州低功耗QRNG安全性能 2025-06-02

- 長春多層FPC貼片供貨商 2025-06-02

- 中山面接觸型二極管檢查方法 2025-06-02

- 閔行區推廣驅動電路設計 2025-06-02

- 無錫耐油硅橡膠制品 2025-06-02