長沙專業SMT貼片批發

SMT貼片工藝助焊劑:助焊劑是錫粉的載體,其組成與通用助焊劑基本相同,為了改善印刷效果有時還需加入適量的溶劑,通過助焊劑中活性劑的作用,能被焊材料表面以及錫粉本身的氧化物,使焊料迅速擴散并附著在被焊金屬表面。助焊劑的組成對錫膏的擴展性、潤濕性、塌陷、粘度變化、清洗性和儲存壽命起決定性作用。目前SMT貼片廠涂布錫膏多數采用絲鋼網漏印法,其優點是操作簡便,快速印刷后即刻可用。但也有難保證焊點的可靠性、易造成虛焊,浪費錫膏,成本較高等缺陷。SMT貼片技術采用表面貼裝元件,使得電路板更加緊湊,減小了產品體積。長沙專業SMT貼片批發

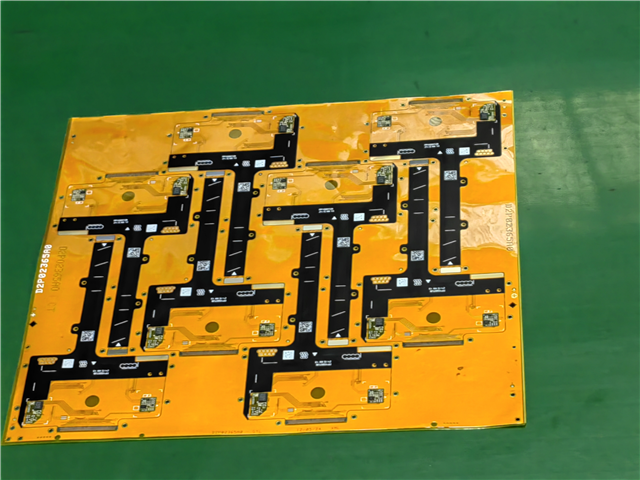

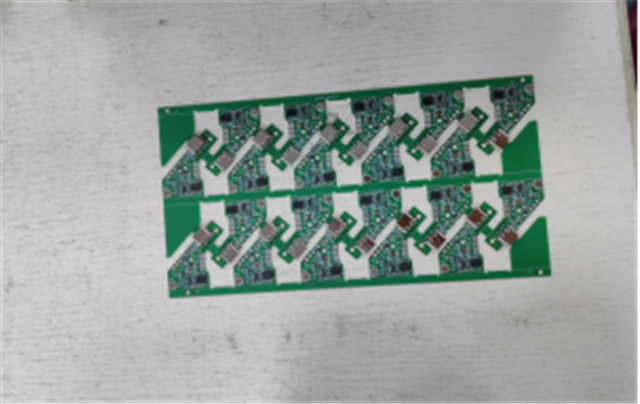

SMT貼片的設備和工具的功能和特點如下:1.高效性:SMT貼片設備和工具能夠實現高速、高效的元件安裝和焊接,提高生產效率。2.精度:這些設備和工具具有高精度的定位和控制能力,能夠實現精確的元件安裝和焊接。3.自動化:SMT貼片設備和工具通常是自動化的,能夠減少人工操作,提高生產效率和一致性。4.靈活性:這些設備和工具通常具有可調節的參數和適應不同尺寸和類型的元件和PCB的能力,具有較高的靈活性。5.可靠性:SMT貼片設備和工具能夠實現可靠的焊接連接和穩定的元件安裝,確保產品質量和可靠性。總的來說,SMT貼片設備和工具通過高效、精確和自動化的特點,能夠實現高質量、高效率的SMT貼片過程。南京電腦主板SMT貼片生產商SMT貼片技術不斷發展,現在可以實現多芯片組件(MCC)和球柵陣列(BGA)等高密度封裝。

SMT貼片的元件安裝密度受到以下幾個因素的限制:1.元件尺寸:元件的尺寸是影響安裝密度的重要因素之一。較大尺寸的元件會占據更多的空間,限制其他元件的安裝密度。雖然有一些微型尺寸的元件可用于提高安裝密度,但仍然存在一定的限制。2.元件間距:元件之間需要保留一定的間距,以確保焊接和散熱等方面的可靠性。如果元件間距過小,可能會導致焊接不良、短路或散熱不良等問題。因此,元件間距也會對安裝密度產生限制。3.焊盤尺寸:焊盤是元件與PCB之間的連接點,其尺寸也會影響安裝密度。較大的焊盤會占據更多的空間,限制其他元件的安裝密度。同時,焊盤的尺寸也需要考慮焊接質量和可靠性等因素。4.PCB層數:PCB的層數也會對安裝密度產生影響。多層PCB可以提供更多的安裝空間,從而增加安裝密度。然而,多層PCB的制造成本較高,而且在設計和制造過程中也存在一定的技術挑戰。5.焊接工藝:焊接工藝的可靠性和精度也會對安裝密度產生影響。較高的安裝密度可能需要更高的焊接精度和更嚴格的焊接工藝要求,以確保焊接質量和可靠性。

SMT貼片中錫鉛焊料中,熔點在450℃以下的稱為軟焊料。抗氧化焊錫是在工業生產中自動化生產線上使用的焊錫,如波峰焊等。這種液體焊料暴露在大氣層中時,焊料極易氧化,這樣將產生虛焊,會影響焊接質量。進行SMT貼片的時候,如果想要保證PCB板焊接的質量,就必須時刻關注回流焊的工藝參數的設置是否是非常合理的,如果參數設置出現問題,PCB板焊接的質量也就無法得到保證。所以通常情況下,每天必須對爐溫進行兩次測試,低也要測試一次。只有不斷改進溫度曲線,設置好焊接產品的溫度曲線,才能夠保證加工出來的產品質量。SMT貼片技術能夠實現電子產品的高可靠性,減少故障率。

SMT貼片出現虛焊的原因:電流設定不符合工藝規定,導致在SMT貼片焊接過程中出現電流不足的情況從而導致焊接不良。焊縫結合面有銹蝕、油污等雜質或焊縫接合面凸凹不平、接觸不良從而導致了接觸電阻增大、電流減小,進而出現焊接結合面溫度不夠的情況。焊縫的搭接量過少導致結合面積過小從而無法承受較大的壓力,而搭接量存在過少或開裂現象的話應力會比較集中導致開裂變大拉斷。在SMT貼片過程中如果無法馬上判斷出虛焊產生的原因的話可以選擇把鋼帶的頭尾清理干凈然后加大焊接搭接量,適當增加焊接電流和焊輪壓力再焊一次,并在焊接中密切注意焊縫的形成狀態,大部分情況下都可以應急處理好問題。SMT貼片選擇合適的封裝有效節省PCB面積,提供更好的電學性能。杭州電子板SMT貼片生產企業

貼片加工的電子元器件相比傳統插件元器件來說也有很多是電子產品追求小型化。長沙專業SMT貼片批發

薄膜印刷線路:此類薄膜線路一般是用銀漿在PET上印刷線路。在此類薄膜線路上粘貼黏貼電子元器件有兩種工藝工法,一種謂之傳統工藝工法即3膠法(紅膠、銀膠、包封膠)或2膠法(銀膠、包封膠),另一種謂之新工藝即1膠法---顧名思義,就是用一種膠即可完成粘貼黏貼電子元器件,而不再用3種膠或2種膠。此新工藝關鍵是使用一種新型導電膠,完全具有錫膏的導電性能和工藝性能;使用時完全兼容現行的SMT刷錫膏作業法,毋需添加任何設備。為了獲得良好的可焊性,必須選擇鎳底阻擋層的電鍍。長沙專業SMT貼片批發

- 廣州手機屏排線FPC貼片材料 2025-06-05

- 上海多層FPC貼片批發 2025-06-05

- 長沙雙面FPC貼片設備 2025-06-05

- 濟南電路PCB貼片供貨商 2025-06-05

- 南京連接器FPC貼片廠 2025-06-05

- 蘭州槽式PCB貼片批發 2025-06-05

- 深圳寶安區線路PCB貼片供應商 2025-06-05

- 浙江指紋FPC貼片費用 2025-06-05

- 蘇州手機SMT貼片生產企業 2025-06-05

- 西寧手機屏排線FPC貼片生產廠家 2025-06-04

- 浙江保電通自恢復保險絲運用 2025-06-05

- 甘肅電動電子調壓器供應商 2025-06-05

- 連云港引線框架卷對卷收放料機哪里能買 2025-06-05

- 吉林氣象服務平臺平臺 2025-06-05

- 人體紅外感應器批發 2025-06-05

- 飛行汽車*** 2025-06-05

- 上海鐵氧體磁鋼工廠 2025-06-05

- 寶山區質量二極管貨源充足 2025-06-05

- 醫療檢測數字ELISA 2025-06-05

- 閔行區質量無線通信模塊解決方案廠家報價 2025-06-05