鋅系磷化液成分比例

成本優化型成熟技術從試樣階段即可直觀感受無渣磷化液的成本優勢:常溫操作省去加熱設備投入與能耗支出,無沉渣特性避免傳統磷化液因沉渣吸附有效成分造成的 30% 以上物料浪費,工人無需打撈沉渣可節省每日 2-3 小時工時。技術轉讓后,通過槽液循環使用(5 個周期內性能穩定)與精細的參數調控(如每補加 3kg A 劑提升 1 點總酸度),綜合成本較傳統工藝降低 40% 以上,成熟配方的經濟性在試樣對比中即可清晰呈現。掌握**技術,快速實現量產,降本增效,提升企業產品競爭力。減少磷化液頻繁更換,節約原料消耗。鋅系磷化液成分比例

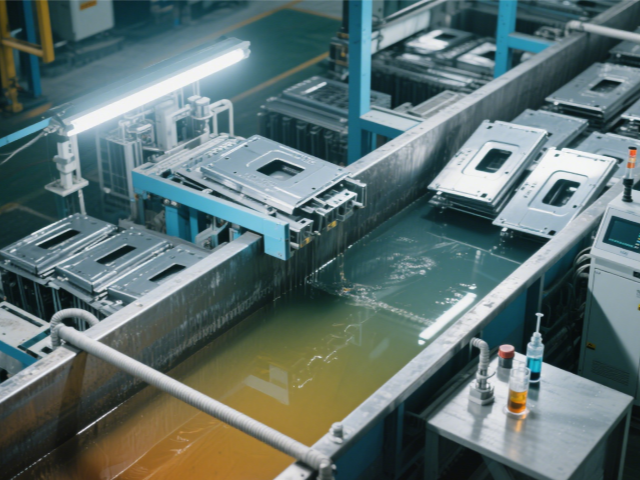

傳統磷化液的痛點本質是 “效率與成本的失衡”從沉渣導致的物料浪費,到加熱帶來的能耗高企,再到環保合規的巨大壓力,傳統磷化液的**矛盾在于:以高投入、高污染模式換取基礎防護性能,這與現代制造業 “降本增效、綠色轉型” 的需求背道而馳。而無渣磷化液通過技術革新,實現了 “無沉渣、低能耗、高適配” 的多重突破,成為傳統工藝的理想替代方案,正在汽車、家電、鋼構等領域掀起工藝**。實驗室研發的這款無渣磷化液Yuanmoto® C980是一款適用于鋼鐵表面涂裝前的常溫鋅系磷化處理液,最長使用壽命長達半年。煙臺無渣磷化液配方還原膜厚 2-4μm、耐蝕>1.5h,附著力強適配涂裝工藝。

能耗高企:加熱工藝推高生產成本傳統磷化液通常需加熱至 40-60℃才能有效成膜,*加熱設備(如蒸汽鍋爐、電加熱器)的初期投入就達數十萬元,且日常能耗支出占生產成本的15%-20%。以年處理 10 萬平米工件的生產線為例,傳統磷化年能耗成本約50-80 萬元,而常溫工藝可完全省去這筆開支。推薦工藝流程:脫脂除油→溢流水洗→除銹→中和水洗→溢流水洗→表調(40℃,1-2分鐘)→磷化→水洗→烘干(可選)→后續處理。備注:無油時不需脫脂,無銹時不需除銹處理。

沉渣泛濫:物料浪費與質量隱患的根源有效成分大量損耗傳統磷化液反應過程中會生成磷酸鋅鐵沉渣,這些沉渣吸附20%-30%的有效成分(如鋅離子、磷酸),導致槽液濃度快速衰減,需頻繁補加原料,每噸工件處理成本增加約100-150元。人工與危廢處理負擔重沉渣需每日打撈清理,一名工人每天需花費2-3小時作業,年人工成本增加5-8萬元;此外,沉渣屬于危險廢棄物(HW17),每噸處理費用高達2000-3000元,環保合規成本***。磷化膜質量不穩定沉渣殘留易造成膜層粗糙、掛灰,甚至形成“虛膜”,導致后續涂層附著力下降(如噴漆后出現剝落),返工率高達5%-10%,尤其在汽車零部件等高精度場景中,可能引發批量質量事故。處理后工件無掛灰、不返銹,表面光滑,直接提升涂裝良品率。

元本咨詢匯聚 30 余位技術**,擁有 2000 + 成熟配方,致力于化工領域技術孵化。C980 從研發到量產經過嚴格驗證,槽液可循環使用 5 個周期以上,且提供全程工藝指導與參數調試服務,確保客戶低成本高效投產。C980 無渣磷化液以 “無渣、節能、強附著力” 三大**優勢,重新定義了鋼鐵前處理標準,不僅為企業降低綜合成本,更助力綠色制造升級。主要適用于鋼鐵制品涂裝前的磷化處理,以提高涂層結合力,如汽車制造、鋼門鋼窗、儀器儀表外殼、家用電器外殼等及各種鋼鐵構件的產品制造過程中的噴漆、電泳涂裝或粉末靜電噴涂。常溫浸泡 10-15 分鐘快速上膜,生產效率提升 30%+。漳州磷化液哪里有賣的

降低后續涂裝返工率,提升產品良率。鋅系磷化液成分比例

實驗室這款無渣磷化液:技術參數:成分:由氧化鋅、磷酸、硝酸鎳及復合助劑組成,分A/B雙組份(A液淡綠色,B液淡黃色);配比:A劑8-10%、B劑0.6-0.9%稀釋,總酸度18-22,游離酸度0.8-1.6,促進劑度數2-4;操作:采用浸泡工藝,推薦流程為“脫脂→水洗→表調→磷化→水洗”,無油無銹工件可簡化流程。應用領域:***適用于汽車制造、鋼構門窗、家電外殼等鋼鐵制品的噴漆、電泳或粉末噴涂前處理,已在5000余家企業實現成熟技術轉化。鋅系磷化液成分比例

蘇州元本科技咨詢有限公司在同行業領域中,一直處在一個不斷銳意進取,不斷制造創新的市場高度,多年以來致力于發展富有創新價值理念的產品標準,在江蘇省等地區的商務服務中始終保持良好的商業口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環境,富有營養的公司土壤滋養著我們不斷開拓創新,勇于進取的無限潛力,蘇州元本科技咨詢供應攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰的準備,要不畏困難,激流勇進,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 珠海配方分析成分還原 2025-05-30

- 嘉興鋅系磷化液哪里有賣的 2025-05-30

- 金華礦物油消泡劑分析 2025-05-30

- 紹興鋼鐵酸洗鈍化供應商 2025-05-30

- 溫州半合成切削液配方 2025-05-29

- 青島油性消泡劑分析 2025-05-29

- 汕頭洗滌劑配方分析 2025-05-29

- 衢州除銹劑收費 2025-05-29

- 漳州低渣磷化液配方分析 2025-05-29

- 溫州低渣磷化液哪里賣 2025-05-29

- 邢臺人臉創意簽到多少錢 2025-05-30

- 嘉興庫房倉儲物流外包收費標準 2025-05-30

- 江門市企業戶外團建方案策劃 2025-05-30

- 平谷區營銷新化學物質登記要求 2025-05-30

- 蘇州本地PLC控制系統多少錢 2025-05-30

- 青浦區市場企業形象策劃供應商 2025-05-30

- 昭通健康管理檢測合伙人 2025-05-30

- 高淳區電話文化活動策劃選擇 2025-05-30

- 聚丙烯單向止回閥銷售費用 2025-05-30

- 南陽全國數字醫院信息系統 2025-05-30