金屬板材液壓式高精密矯平機設備廠家

輥系是決定矯平機精度的關鍵部件。工作輥與支撐輥采用交錯排列方式,其輥徑與中心距常按特定的等比數列遞減,如常見的兩重 7 輥、四重 19 輥等組合,能夠靈活適應不同厚度板材的矯平需求。輥系材質選用優良合金鋼,并經過特殊的熱處理和表面處理工藝,使其硬度高、耐磨性強,表面粗糙度低。在制造過程中,運用高精度磨削和研磨技術,確保輥面的圓柱度和直線度誤差控制在極小范圍內,從而保證在長期使用過程中,依然能夠穩定維持高精度的矯平作業,為高質量板材矯正提供可靠保障。汽車縱梁鋼板矯平后,沖壓模具壽命延長 40%,成型質量明顯提升。金屬板材液壓式高精密矯平機設備廠家

強大且靈活的液壓系統是這款矯平機的重要優勢之一。其矯平力范圍可達 50 - 500 噸,并且支持無極調節,無論是質地柔軟、易變形的鋁鎂合金,還是硬度高、韌性強的合金鋼,都能輕松應對。伺服閥組作為壓力控制的 “神經中樞”,能夠對液壓缸推桿運動進行毫秒級的細準控制。當處理出現波浪形變形的鋁板時,系統會根據實時監測數據,自動、智能地分配壓力,從凸起處輕柔下壓,凹陷處適度提升,整個過程一氣呵成,只需短短數秒,原本起伏不平的板材就能變得平整如鏡。這種細準的壓力控制,確保了每一塊板材都能符合至嚴苛的行業標準,為企業生產質量、質產品提供了有力保障。廣東液壓液壓式高精密矯平機電話自動對中系統定位精度 ±0.1mm,引導板材準確進入矯平區。

在家電生產中,液壓式高精密矯平機保障了產品外觀與性能。對于冰箱、洗衣機外殼使用的彩涂板,設備每小時可處理 1800㎡,產能較傳統設備提升 40%。矯平過程中,通過精細控制液壓壓力,避免彩涂板表面涂層損傷,同時將平面度誤差控制在 ±0.1mm 以內,使外殼表面平整光滑,提升產品美觀度。在空調蒸發器、冷凝器用鋁板的矯平中,設備確保板材的平整度,提高熱交換效率,優化家電產品性能。此外,設備的節能特性也符合家電行業綠色制造的發展趨勢,降低企業生產成本。

液壓式高精密矯平機依托閉環液壓驅動系統,通過伺服電機與高精度滾珠絲杠的協同,實現液壓缸位移精度 ±0.01mm 的精細控制。7 - 11 組交錯排列的矯平輥構成變形通道,輥面經鏡面磨削處理,粗糙度 Ra≤0.8μm,保障板材表面零損傷。設備搭載的激光位移傳感器(測量精度 ±0.005mm)實時掃描板材,結合 PLC 運算模塊,依據 ISO 1660 標準動態調節液壓壓力與輥組傾角。在航空航天領域,處理 0.3mm 超薄鈦合金板時,系統 0.5 秒內完成參數響應,將平面度誤差嚴格控制在 ±0.03mm 以內,實現微米級矯平精度。食品包裝用鋁板矯平,食品級輥面防護,杜絕污染風險。

該矯平機集成了先進的智能控制技術,以保障矯平過程的高精度與自動化。PLC 作為中心控制單元,協同 HMI 人機界面,實現了設備的智能化操作與參數設置。激光測厚儀實時監測板材厚度變化,將數據快速反饋至 PLC,PLC 根據預設程序和算法,動態調整輥縫間隙與壓力分布。部分前沿機型更是引入 AI 算法,能夠自主學習不同材料的特性,持續優化矯平參數,不僅提高了矯平精度,還明顯提升了生產效率。此外,設備還具備故障診斷與預警功能,可提前發現潛在問題,減少停機時間。風電塔筒高強鋼卷板矯平,保障塔筒圓度,提升機組運行穩定性。精密液壓式高精密矯平機批量定制

液壓平衡裝置控壓均勻,輥面壓力偏差 ±3% 以內,矯平效果佳。金屬板材液壓式高精密矯平機設備廠家

液壓式高精密矯平機以微米級控制技術樹立行業精度榜樣。其閉環控制系統集成激光位移傳感器,測量精度達 ±0.005mm,每秒可完成 200 次數據采集,配合高精度 PLC 運算模塊,依據 ISO 1660 標準,實現對液壓壓力與輥組傾角的動態調節。在航空航天領域,面對 0.3mm 超薄鈦合金板的矯平需求,系統能在 0.5 秒內快速響應并調整參數,將平面度誤差嚴格控制在 ±0.03mm 以內。相較于傳統矯平設備,其精度提升達 60% 以上,為制造航空發動機葉片、衛星反射面板等高精度零部件提供了可靠保障,有效避免因板材不平導致的裝配誤差與性能損耗。金屬板材液壓式高精密矯平機設備廠家

廣東九重智能裝備有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在廣東省等地區的機械及行業設備中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同廣東九重智能裝備供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 福建手動液壓式高精密矯平機設備廠家 2025-06-18

- 湖南智能化激光落料生產線批發商 2025-06-18

- 河北小型精密矯平機廠家 2025-06-18

- 浙江板材液壓式高精密矯平機 2025-06-17

- 湖北直銷激光落料生產線銷售廠 2025-06-17

- 湖北板材液壓式高精密矯平機 2025-06-17

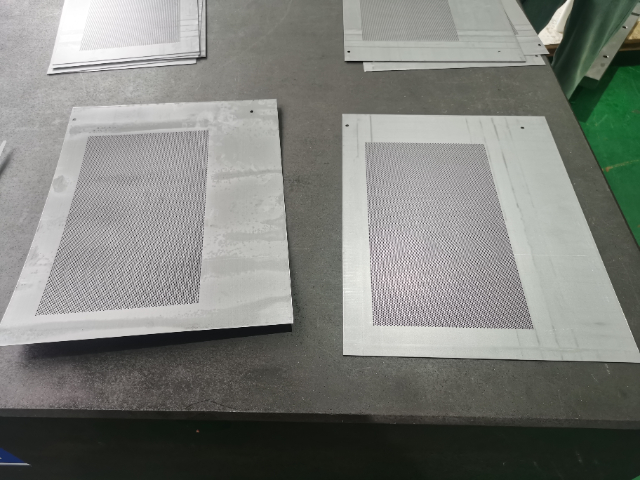

- 江西網板液壓式高精密矯平機商家 2025-06-17

- 江蘇加工激光落料生產線廠家 2025-06-17

- 四川板材矯平機廠家 2025-06-17

- 河北金屬板材液壓式高精密矯平機批發商 2025-06-17

- 上海工業超純水機廠家 2025-06-18

- 南通錐形孔同步帶輪 2025-06-18

- 南昌二維碼刷卡機軟件定制 2025-06-18

- 葉縣碳氫真空清洗機 2025-06-18

- 山東高速臺式鉆床廠家 2025-06-18

- 庫房防爆干燥箱哪家便宜 2025-06-18

- 浙江小型回轉減速機批發價 2025-06-18

- 北京強磁除鐵器除鐵效果 2025-06-18

- 中國香港環保多工位旋轉噴淋清洗設備標準 2025-06-18

- 黑龍江綠色環保儲能設備價格信息 2025-06-18