吉林200噸油壓機批發(fā)

某汽車零部件制造企業(yè)采用框架油壓機進行汽車零部件的壓制加工。為了提高產(chǎn)品的加工精度和生產(chǎn)效率,該企業(yè)決定對原有的傳動系統(tǒng)進行升級改造,采用精密齒輪傳動系統(tǒng)。經(jīng)過升級改造后,該企業(yè)的框架油壓機在傳動精度、生產(chǎn)效率、穩(wěn)定性和使用壽命等方面均得到了明顯提升。具體表現(xiàn)為:產(chǎn)品的加工精度提高了20%以上,生產(chǎn)效率提高了30%以上,設(shè)備的故障率降低了50%以上,使用壽命延長了2倍以上。同時,由于采用了模塊化設(shè)計和智能化技術(shù),設(shè)備的安裝、調(diào)試和維護也變得更加方便和高效。這個案例充分展示了精密齒輪傳動在框架油壓機中的實際應(yīng)用效果。通過采用精密齒輪傳動系統(tǒng),該企業(yè)不僅提高了產(chǎn)品的加工精度和生產(chǎn)效率,還降低了設(shè)備的故障率和維護成本,實現(xiàn)了經(jīng)濟效益和社會效益的雙贏。 大型油壓機憑借其巨大的壓力輸出和寬廣的工作臺面,滿足了大型工件加工的需求。吉林200噸油壓機批發(fā)

框架式油壓機工作臺升降功能在多個領(lǐng)域得到了廣泛應(yīng)用。以下是幾個典型的應(yīng)用領(lǐng)域:金屬板材加工:在金屬板材加工領(lǐng)域,框架式油壓機工作臺升降功能被廣泛應(yīng)用于沖壓、彎曲、拉伸等工藝中。通過調(diào)整工作臺的高度,可以適應(yīng)不同厚度和尺寸的金屬板材加工需求。復(fù)合材料成型:在復(fù)合材料成型領(lǐng)域,框架式油壓機工作臺升降功能被用于模壓成型等工藝中。通過調(diào)整工作臺的高度,可以確保復(fù)合材料在模具中的均勻分布和緊密貼合,從而提高產(chǎn)品的質(zhì)量和性能。汽車零部件制造:在汽車零部件制造領(lǐng)域,框架式油壓機工作臺升降功能被廣泛應(yīng)用于剎車片、離合器片、齒輪等零部件的壓制成型中。通過調(diào)整工作臺的高度,可以適應(yīng)不同尺寸和形狀的零部件加工需求。航空航天制造:在航空航天制造領(lǐng)域,框架式油壓機工作臺升降功能被用于飛機零部件的沖壓成型和精密加工中。這些零部件通常具有復(fù)雜的形狀和高精度的要求,通過調(diào)整工作臺的高度可以實現(xiàn)精確的加工和定位。其他領(lǐng)域:除了以上領(lǐng)域外,框架式油壓機工作臺升降功能還被廣泛應(yīng)用于電子、醫(yī)療器械、五金制品等多個領(lǐng)域。這些領(lǐng)域?qū)Ξa(chǎn)品的質(zhì)量和精度要求很高,通過調(diào)整工作臺的高度可以實現(xiàn)精確的加工和定位。 河北2000噸油壓機價格數(shù)控油壓機的操作界面簡單直觀,易于學(xué)習(xí)和掌握,降低了操作難度。

便于維護保養(yǎng)的框架導(dǎo)軌設(shè)計措施可訪問性設(shè)計開放式設(shè)計:通過優(yōu)化導(dǎo)軌的布局和結(jié)構(gòu)設(shè)計,確保維修人員可以輕松地接近導(dǎo)軌的各個部位,進行清潔、潤滑、檢查和更換等操作。例如,在導(dǎo)軌兩側(cè)預(yù)留足夠的空間,便于使用工具進行維護。快拆裝置:設(shè)計快速拆卸裝置,如快速鎖緊螺母、滑動扣板等,使導(dǎo)軌部件的拆卸更加便捷,減少維修時間。模塊化設(shè)計組件化:將導(dǎo)軌系統(tǒng)拆分為多個單獨的模塊或組件,每個模塊或組件均可單獨更換,無需整體拆卸,降低了維修難度和成本。標(biāo)準(zhǔn)化接口:確保各模塊之間的接口標(biāo)準(zhǔn)化,便于不同模塊之間的快速連接和替換,提高維護效率。潤滑系統(tǒng)設(shè)計自動潤滑:設(shè)計自動潤滑系統(tǒng),如集中潤滑站、定時定量潤滑裝置等,確保導(dǎo)軌在運行過程中始終保持良好的潤滑狀態(tài),減少摩擦和磨損。易于清洗:潤滑系統(tǒng)應(yīng)便于清洗,避免油脂積聚和污染,保持導(dǎo)軌的清潔和潤滑效果。磨損監(jiān)測與預(yù)警傳感器集成:在導(dǎo)軌的關(guān)鍵部位集成磨損傳感器,實時監(jiān)測導(dǎo)軌的磨損情況,當(dāng)磨損達到一定程度時,自動發(fā)出預(yù)警信號,提醒維修人員及時更換或維修。可視化監(jiān)控:通過PLC或HMI系統(tǒng),將導(dǎo)軌的磨損數(shù)據(jù)可視化顯示,便于管理人員掌握設(shè)備狀態(tài),制定合理的維護計劃。

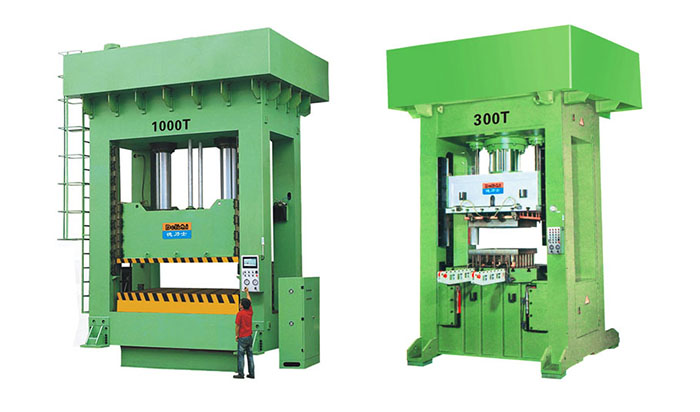

框架油壓機是一種利用液體壓力傳遞能量來實現(xiàn)工件成形或加工的機械設(shè)備。其工作原理是通過油泵將高壓油送入油缸,使活塞產(chǎn)生推力或拉力,從而實現(xiàn)對工件的壓制或拉伸。框架油壓機通常由主機、液壓系統(tǒng)、電氣控制系統(tǒng)和傳動系統(tǒng)四大部分組成。主機:包括機身、工作臺、滑塊等部件,是油壓機的主體結(jié)構(gòu),用于支撐和固定工件,以及傳遞壓力。液壓系統(tǒng):由油泵、油箱、油缸、控制閥等組成,負(fù)責(zé)將電能轉(zhuǎn)化為液壓能,再轉(zhuǎn)化為機械能,實現(xiàn)對工件的壓制。電氣控制系統(tǒng):包括電機、控制柜、傳感器等部件,用于控制油壓機的啟動、停止、速度調(diào)節(jié)等功能。傳動系統(tǒng):用于將電機的旋轉(zhuǎn)運動轉(zhuǎn)化為滑塊的直線運動,以及實現(xiàn)滑塊的速度調(diào)節(jié)和位置控制。 雙極板油壓機特別適用于雙極板材料的壓制,確保制品的均勻性和高精度。

精密齒輪傳動是一種利用齒輪的嚙合來傳遞扭矩和旋轉(zhuǎn)運動的機械裝置。其原理是通過兩個或多個齒輪的齒面相互接觸,利用齒面的摩擦力或嚙合力來傳遞扭矩。與傳統(tǒng)的傳動方式相比,精密齒輪傳動具有以下明顯特點:傳動精度高:精密齒輪傳動系統(tǒng)采用高精度齒輪,其齒面精度、齒距精度和齒形精度均達到較高水平。這種高精度的傳動方式能夠確保傳遞的扭矩和旋轉(zhuǎn)運動具有極高的準(zhǔn)確性,從而滿足高精度加工的需求。傳動效率高:由于齒輪嚙合過程中摩擦損失較小,且傳動過程中無滑動現(xiàn)象,因此精密齒輪傳動的傳動效率較高。這有助于降低設(shè)備的能耗,提高生產(chǎn)效率。承載能力大:精密齒輪傳動系統(tǒng)的齒輪通常采用強度材料制成,且經(jīng)過熱處理等工藝處理,具有較高的承載能力。這使得設(shè)備能夠在高負(fù)荷工況下穩(wěn)定運行,延長使用壽命。結(jié)構(gòu)緊湊:精密齒輪傳動系統(tǒng)的結(jié)構(gòu)相對緊湊,占用空間小。這有利于設(shè)備的整體布局和安裝,提高了設(shè)備的靈活性和適應(yīng)性。 雙極板油壓機的壓制過程中,能夠?qū)崟r監(jiān)測工件變形情況,避免了工件損壞。吉林200噸油壓機批發(fā)

精密制造,德力士油壓機值得信賴。吉林200噸油壓機批發(fā)

伺服油壓機,作為現(xiàn)代工業(yè)自動化領(lǐng)域中的一項重要設(shè)備,其技術(shù)原理基于先進的伺服電機驅(qū)動技術(shù)和液壓傳動系統(tǒng)。伺服電機通過精確的電子控制系統(tǒng),能夠?qū)崿F(xiàn)對壓力的精確調(diào)節(jié)和高速響應(yīng)。與傳統(tǒng)的液壓機相比,伺服油壓機采用閉環(huán)控制系統(tǒng),能夠?qū)崟r監(jiān)測并調(diào)整輸出壓力,確保壓力的準(zhǔn)確性和穩(wěn)定性。這一特性使得伺服油壓機在精密加工、成型以及裝配等領(lǐng)域具有明顯優(yōu)勢。伺服油壓機的液壓系統(tǒng)通常采用高性能的液壓泵和閥組,以確保液壓油的穩(wěn)定供給和壓力的快速響應(yīng)。在伺服電機的驅(qū)動下,液壓泵將機械能轉(zhuǎn)化為液壓能,通過高壓油管傳遞到工作缸,產(chǎn)生所需的壓力。同時,伺服控制系統(tǒng)通過傳感器實時監(jiān)測壓力、流量和位移等參數(shù),根據(jù)預(yù)設(shè)的工藝要求,自動調(diào)整電機的轉(zhuǎn)速和扭矩,從而實現(xiàn)對壓力的精確控制。這種高精度的控制系統(tǒng)不僅提高了生產(chǎn)效率,還降低了能耗和噪音,提升了整體設(shè)備的可靠性和穩(wěn)定性。吉林200噸油壓機批發(fā)

- 江西2000噸油壓機哪家好 2025-05-31

- 福建切邊油壓機批發(fā) 2025-05-31

- 吉林3000噸油壓機廠家電話號碼 2025-05-31

- 四川框架式油壓機批發(fā) 2025-05-31

- 山西拉伸油壓機聯(lián)系方式 2025-05-31

- 廣西熱壓油壓機價格 2025-05-31

- 山東400噸油壓機 2025-05-31

- 云南高精度油壓機廠家電話號碼 2025-05-31

- 福建高精度油壓機 2025-05-31

- 浙江300噸油壓機哪家好 2025-05-31

- 黑龍江購買電動起重機 2025-06-18

- 亳州國產(chǎn)液壓絞車廠家批發(fā)價 2025-06-18

- 安徽銷售零點工裝夾具有幾種 2025-06-18

- 吸收塔循環(huán)泵定制 2025-06-18

- 徐州零件瑕疵檢測系統(tǒng)定制價格 2025-06-18

- 新能源電纜廠家批發(fā) 2025-06-18

- 浙江小型臭氧發(fā)生器供應(yīng)商家 2025-06-18

- 山西哪里有節(jié)能液壓系統(tǒng)報價 2025-06-18

- 自動化生產(chǎn)機器人 2025-06-18

- 天津315智能風(fēng)閥生產(chǎn) 2025-06-18