結構優化設計與制造服務公司哪家靠譜

自適應學習與自我修復能力賦予智能化裝備頑強生命力,有限元分析為其筑牢根基。隨著使用場景變化,裝備需不斷學習優化自身性能、自動修復輕微故障。設計師借助有限元分析裝備結構、功能模塊在升級改造過程中的力學、電磁兼容性變化。比如為智能檢測設備預留可擴展傳感器接口,運用有限元模擬新傳感器接入后對設備整體性能的影響,提前優化內部布局。同時,模擬關鍵部件出現輕微故障時,裝備剩余功能的穩定性,設計冗余備份或自動切換機制,確保裝備持續運行,通過前瞻性設計與有限元輔助,讓裝備能靈活適應未來變化。吊裝系統設計的協同設計理念貫穿始終,與多學科團隊合作,提升吊裝系統綜合性能。結構優化設計與制造服務公司哪家靠譜

適應性與通用性是吊裝稱重系統設計及有限元分析的必備特性。實際應用場景多樣,吊裝物品形狀、尺寸、重心各異,系統需靈活應對。設計采用模塊化理念,打造可更換的吊鉤、吊具組件,如針對長條狀物品配備夾具,對不規則重物設計柔性吊帶。有限元分析在此助力,模擬不同類型物品吊裝時,各組件受力變形,優化組件結構與連接方式,確保穩固承載。同時,系統軟件具備智能識別功能,能根據所吊物品自動適配稱重模式與參數,無需復雜調試即可精確稱重,滿足各類吊裝作業需求,拓寬系統應用范圍。自動化系統設計與制造服務商哪家靠譜吊裝系統設計的安全防護機制完善,在模型中考慮突發情況應對措施,如繩索斷裂應急處置。

控制精確度提升是自動化系統設計及有限元分析的關鍵著眼點。自動化運行常需精確控制位置、速度、力度等參數,傳統設計手段較難滿足高要求。此時借助有限元分析軟件模擬控制系統的動態響應特性,對比不同控制算法下執行機構的跟蹤誤差。以自動化精密裝配系統為例,利用有限元模擬零件裝配過程,分析多種反饋控制策略對裝配精度的影響,選定更優控制方案。同時,結合機械結構特性優化傳感器布局,確保實時精確采集反饋信號,防止信號干擾或延遲造成控制偏差,全方面保障自動化系統高精度運行,契合高級制造需求。

維護保養便捷性為大型工裝吊具長期運行賦能。吊具長期處于高度工作狀態,易出現部件磨損、老化等問題。設計時充分考慮維護需求,利用有限元模擬關鍵部件更換流程,優化吊具內部結構布局,預留充足維修通道與操作空間,方便維修人員拆解、更換易損件。同時,選用通用性強的標準零部件,降低備件采購難度與成本。構建吊具健康監測系統,實時采集運行數據,通過有限元分析提前預判潛在故障,指導預防性維護,延長吊具使用壽命,減少運營成本。吊裝系統設計在建筑通風系統大型設備吊裝中,精確模擬室內空間限制,優化吊裝路徑,減少施工干擾。

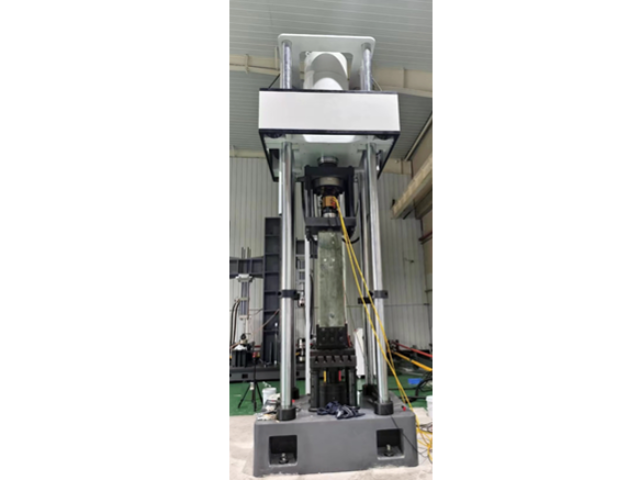

迭代優化流程在工程結構優化設計及有限元分析中不可或缺。傳統設計流程常因缺乏精確分析手段,反復修改耗時耗力。如今依托有限元分析軟件,可快速實現多輪優化。設計前期,創設多個結構選型方案,運用有限元剖析各方案力學效能,篩除劣勢選項。進入深化設計環節,針對選定方案精細微調參數,實時用有限元監測應力應變變化。如調整結構層高、跨度,即刻查看對整體穩定性影響。歷經多番循環,精確定位設計瑕疵并完善,杜絕資源浪費式的過度設計,確保結構性能出色,大幅壓縮設計周期,助力項目高效推進。吊裝系統設計在汽車制造車間大型模具吊裝中,合理規劃吊點位置,確保模具吊運平穩,防止變形。智能化裝備設計與仿真服務商哪家靠譜

吊裝系統設計在冶金行業軋機吊裝中,精確控制吊裝節奏、受力分布,保障軋機安裝精度。結構優化設計與制造服務公司哪家靠譜

人機交互優化是智能化裝備設計及有限元分析的關鍵著眼點。裝備要服務于人,操作便捷性與舒適性不可或缺。傳統人機交互設計多有局限,如今借助有限元模擬操作人員手部動作、身體姿態與裝備操控界面、作業區域的交互動態。例如設計智能手術輔助設備,分析醫生操作時的手部受力、操作視野遮擋情況,優化操控手柄形狀、顯示屏位置。同時結合有限元優化設備外殼觸感、溫度,避免給操作人員帶來不適。全方面提升人機交互體驗,讓操作人員能高效掌控智能化裝備,減少誤操作,提升作業效率與質量。結構優化設計與制造服務公司哪家靠譜

- 疲勞加載技術哪家靠譜 2025-05-31

- 葉片疲勞加載技術 2025-05-31

- 風電機組分體吊裝緩沖控制特種裝備服務商哪家靠譜 2025-05-31

- 機電液系統自動化設計哪家好 2025-05-31

- 自動化工業生產線升級改造服務商 2025-05-31

- 海上風電機組整體安裝控制技術 2025-05-31

- 海上風電機組整體安裝控制系統服務咨詢 2025-05-31

- 吊裝系統設計與計算制造服務公司哪家靠譜 2025-05-31

- 自動化系統特種設備設計服務公司推薦 2025-05-31

- 機電工程系統設計及有限元分析 2025-05-31

- 隨州鋰電池動力升降平臺咨詢 2025-05-31

- 湖州數控拋光機調試 2025-05-31

- 廣東飾品視覺定位uv打印機生產商 2025-05-31

- 青海大型木材破碎機 2025-05-31

- 江西2000噸油壓機哪家好 2025-05-31

- 斜齒輪減速機原理 2025-05-31

- 中國澳門電動推桿費用 2025-05-31

- 小型攪拌器修復費用 2025-05-31

- 湖州曳引式電梯價格表 2025-05-31

- 蘇州物質運輸及救援機器人生產 2025-05-31