南寧電器行業失效分析降低質量成本

潛在失效模式與后果分析(FMEA)是一種系統化的方法,普遍應用于產品設計、制造過程以及服務流程中,旨在識別并預防可能發生的故障或失效。它通過詳細分析產品或過程的每一個環節,列出所有可能的失效模式,評估每種失效模式發生的可能性、探測度以及可能導致的后果嚴重程度,從而確定關鍵的控制點。這種方法不僅幫助團隊在產品設計初期就識別出潛在的問題點,還能指導資源的有效分配,優先解決高風險問題。通過FMEA,企業能夠明顯提升產品或服務的質量,減少后期的維修成本與客戶投訴,增強市場競爭力。它鼓勵跨部門的團隊合作,促進知識與經驗的交流,為持續改進和創新提供堅實的基礎。在新能源領域,FMEA幫助識別電池熱失控等關鍵失效模式。南寧電器行業失效分析降低質量成本

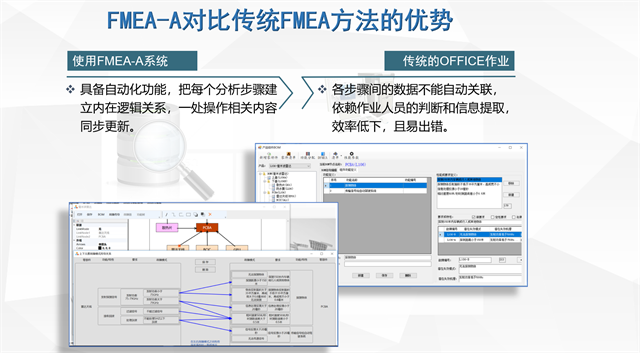

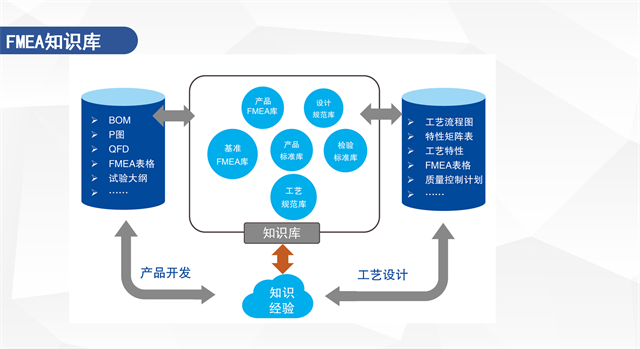

在現代制造業中,FMEA(失效模式與效應分析)軟件的應用已經成為提升產品質量和生產效率不可或缺的工具。這類軟件通過系統化的方法,幫助企業識別、評估并預防產品設計和制造過程中的潛在失效模式。它允許工程師在產品設計初期就進行詳盡的分析,識別出可能導致產品失效的各種因素,如材料選擇不當、制造工藝缺陷或環境因素影響等。FMEA軟件通常配備有強大的數據庫管理功能,可以記錄和分析大量的失效數據,進而生成直觀的報告和圖表,為決策層提供科學依據。該軟件還支持團隊協作,多個部門可以實時共享和分析數據,確保整個產品生命周期內的質量管理和持續改進。借助FMEA軟件,制造企業能夠明顯降低生產成本,提高產品可靠性,從而在競爭激烈的市場中占據優勢地位。運輸車制造失效分析零缺陷管理FMEA的標準化模板可提升分析效率,確保不同項目間的一致性。

工程機械制造中的失效分析是一個至關重要的環節,它直接關系到設備的安全性、可靠性和使用壽命。在復雜的工程作業環境中,機械部件承受著巨大的負荷和多變的工作條件,因此,失效分析不僅是對已經出現的問題進行診斷,更是預防未來故障發生的關鍵手段。失效分析涉及對機械部件的材料、制造工藝、使用環境等多方面的綜合考量,通過科學的檢測方法和先進的技術手段,如金相分析、斷口分析、化學成分檢測等,可以準確地找出失效的根本原因。這不僅有助于制造商改進設計和生產工藝,提高產品質量,還能為使用者提供合理的使用和維護建議,延長設備的使用壽命,減少因停機維修帶來的經濟損失。

電工器材制造過程中的失效分析是確保電力設備安全穩定運行的關鍵環節。在電工器材的生產鏈中,每一個組件的性能都直接關系到產品的質量和可靠性。失效分析通過綜合運用物理、化學、材料科學等多學科知識,對失效的電工器材進行深入探究,旨在找出導致失效的根本原因。這包括但不限于材料缺陷、制造工藝不當、設計瑕疵以及環境因素等。通過顯微鏡觀察、成分分析、力學性能測試等手段,失效分析人員能夠精確定位失效位置,模擬失效過程,并提出針對性的改進措施。這一過程不僅有助于提升電工器材的制造水平,還能為后續的產品設計和生產提供寶貴的數據支持,減少類似失效事件的重復發生,從而保障電力系統的整體安全。通過FMEA,企業可以滿足客戶對高質量產品的需求。

在復雜系統或產品的開發過程中,潛在失效模式與后果分析扮演著至關重要的角色。它要求團隊成員具備深厚的專業知識和敏銳的洞察力,以便準確識別出那些可能看似微不足道但實則影響重大的失效點。FMEA的實施過程包括失效模式的定義、原因的探索、影響的分析以及預防措施的制定,這一系列步驟形成了一個閉環的反饋機制。隨著項目的推進,FMEA結果需要被定期復審與更新,以確保所有新識別的風險都被納入考慮范圍。通過這種方式,企業能夠在產品生命周期的各個階段都保持高度的警覺性,及時應對任何可能威脅到產品質量或安全性的挑戰,確保交付給客戶的是既可靠又滿意的產品。FMEA需與精益生產結合,通過消除浪費降低失效模式發生概率。杭州可穿戴智能設備制造失效分析零缺陷管理

通過FMEA分析,企業可以優化設計,提高產品可靠性。南寧電器行業失效分析降低質量成本

在實際的可穿戴智能設備制造過程中,失效分析往往基于用戶反饋和大數據分析。一旦產品上市,用戶在使用過程中遇到的任何問題都可能成為改進的依據。例如,通過分析用戶反饋的數據,制造商可以發現某些批次的產品存在共同的失效模式,如頻繁死機、傳感器數據不準確等。這些信息將被用于追溯生產過程中的可能問題,如原材料質量、生產工藝參數等。同時,大數據分析還可以幫助制造商建立故障預測模型,通過對用戶使用習慣、環境等因素的綜合考量,預測潛在的產品失效風險。這種基于數據的失效分析方法,不僅能夠提高產品的質量和可靠性,還能為制造商提供寶貴的經驗反饋,指導未來的產品設計和制造過程,從而不斷提升產品的市場競爭力。南寧電器行業失效分析降低質量成本

- 珠海電工器材制造失效分析不良率降低 2025-06-14

- 桂林模具制造失效分析不良率降低 2025-06-14

- 佛山動力系統制造失效分析零缺陷管理 2025-06-14

- 浙江照明器具制造失效分析 2025-06-14

- 福州錄像制造設備制造失效分析 2025-06-14

- 濟南電池制造失效分析零缺陷管理 2025-06-13

- 福建深海石油鉆探設備失效分析不良率降低 2025-06-13

- 汕頭工程機械制造失效分析不良率降低 2025-06-13

- 常州助動車制造失效分析降低質量成本 2025-06-13

- 南京高鐵車組制造失效分析不良率降低 2025-06-13

- 河北獲客軟件價格 2025-06-14

- 外賣鋰電池共享換電柜加盟 2025-06-14

- 三偏心蝶閥啟閉扭矩測試 2025-06-14

- 浦東新區怎樣電競館舞臺設計廠家報價 2025-06-14

- 四平哪些公司辦公家具推薦 2025-06-14

- 咨詢聯軸器便捷 2025-06-14

- 重慶全工序過程控制價格 2025-06-14

- 內蒙古推廣回收 2025-06-14

- 杭州智能包裝設計爆款打造 2025-06-14

- 衢州排水管道檢測報價 2025-06-14