常州軸承總成耐久試驗早期損壞監測

在汽車總成耐久試驗里,早期故障的出現常常令人措手不及。以發動機總成為例,在試驗初期,可能會出現活塞環密封不嚴的狀況。這一故障表現為發動機機油消耗異常增加,尾氣中伴有藍煙。究其原因,有可能是活塞環在制造過程中尺寸精度存在偏差,或者在裝配時沒有達到規定的安裝間隙。這種早期故障帶來的影響不容小覷,它不僅會導致發動機動力下降,燃油經濟性變差,長期下去還可能引發更為嚴重的機械損傷,如氣缸壁拉傷等。一旦在耐久試驗中發現此類早期故障,就必須立即對活塞環的制造工藝和裝配流程進行***審查,通過調整制造參數、優化裝配工藝,來確保后續產品的可靠性。操作人員需嚴格遵循安全規程,在總成耐久試驗中實時觀察設備運行狀態,防范異常風險。常州軸承總成耐久試驗早期損壞監測

聲學監測技術利用聲音信號來監測汽車總成的早期故障。汽車在運行時,各總成部件會產生不同頻率和特征的聲音。通過安裝在汽車關鍵部位的麥克風或聲學傳感器,采集這些聲音信號。以發動機為例,正常運行時發動機的聲音平穩且有規律。當發動機內部出現氣門密封不嚴、活塞敲缸等早期故障時,會產生異常的敲擊聲或漏氣聲。聲學監測技術通過對采集到的聲音信號進行頻譜分析和模式識別,將實際聲音特征與預先建立的正常聲音模型進行對比。一旦發現聲音信號中出現異常頻率成分或特定的故障聲音模式,就能及時判斷發動機存在的早期故障。這種技術無需接觸汽車部件,安裝簡單,能夠在汽車行駛過程中實時監測,為早期故障監測提供了一種便捷、有效的手段 。紹興變速箱DCT總成耐久試驗早期損壞監測在生產下線 NVH 測試技術體系里,總成耐久試驗通過監測關鍵節點的噪聲頻譜,判斷部件磨損對聲振粗糙度。

不同類型的汽車總成在早期故障時的振動表現存在差異,因此振動監測方法也有所不同。發動機是汽車的**總成,其振動主要由燃燒過程、活塞運動等引起,早期故障如氣門故障、活塞磨損等會導致振動頻率和振幅的變化。而變速箱的振動主要與齒輪的嚙合有關,齒輪磨損、軸的不平衡等故障會產生特定的振動模式。對于懸掛系統,其早期故障如減震器漏油、彈簧變形等會使車輛在行駛過程中的振動傳遞特性發生改變。針對不同類型的總成,需要采用不同的振動監測策略和分析方法,以準確診斷早期故障。

振動信號處理技術在早期故障診斷中具有重要應用價值。原始的振動信號往往包含大量的噪聲和干擾信息,需要運用信號處理技術來提取有用的故障特征。常用的信號處理方法有濾波、頻譜分析、小波分析等。濾波可以去除噪聲,使信號更加清晰;頻譜分析能將時域信號轉換為頻域信號,直觀地顯示出振動信號的頻率成分;小波分析則可以在不同尺度上對信號進行分解,更準確地捕捉到故障信號的細節。通過這些信號處理技術,可以從復雜的振動信號中提取出與早期故障相關的特征,為故障診斷提供有力的支持。生產下線 NVH 測試將總成耐久試驗數據與設計標準對比,分析部件疲勞裂紋擴展過程中的振動特征。

振動分析監測技術汽車在行駛過程中,各總成部件都會產生特定頻率和振幅的振動。振動分析監測技術正是基于此原理,通過在總成部件上安裝振動傳感器,收集振動數據。在早期故障監測中,該技術尤為關鍵。以變速箱為例,正常工作時其齒輪嚙合產生的振動具有穩定的特征。但當齒輪出現磨損、裂紋等早期故障時,振動的頻率和振幅會發生變化。技術人員利用頻譜分析等手段,對采集到的振動數據進行處理。若發現振動頻譜中出現異常的高頻成分,可能意味著齒輪表面有剝落現象。通過持續監測振動數據的變化趨勢,可在故障萌芽階段就精細定位問題,及時對變速箱進行維護或調整,確保其在耐久試驗中正常運行,減少因變速箱故障導致的試驗中斷和潛在安全隱患 。總成耐久試驗過程中的安全防護要求極高,面對可能出現的突發故障或異常,需構建高靈敏的防護體系。寧波自主研發總成耐久試驗階次分析

安排專業技術人員 24 小時輪班值守監測系統,人工復核自動監測數據,保證總成耐久試驗監測結果準確無誤。常州軸承總成耐久試驗早期損壞監測

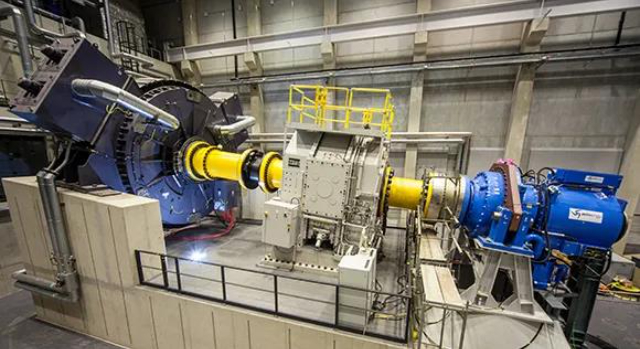

試驗設備的技術革新:隨著科技發展,總成耐久試驗設備不斷升級。如今的設備具備更高的精度與智能化水平。如汽車變速器總成試驗設備,采用先進的電液伺服控制系統,可精確模擬汽車行駛時變速器所承受的各種復雜載荷,且載荷控制精度能達到 ±1% 以內。設備還配備智能化監測系統,能實時采集變速器油溫、油壓、齒輪嚙合狀態等多參數,并通過數據分析軟件進行實時處理。一旦參數出現異常波動,系統會自動報警并記錄,極大提高了試驗效率與數據準確性,為產品研發提供更可靠的數據支持。常州軸承總成耐久試驗早期損壞監測

- 電力異響檢測技術規范 2025-06-16

- 南京智能生產下線NVH測試儀 2025-06-16

- 南京基于AI技術的總成耐久試驗NVH測試 2025-06-16

- 南通電動汽車總成耐久試驗NVH數據監測 2025-06-16

- 定制異響檢測數據 2025-06-16

- 上海國產異響檢測設備 2025-06-16

- 常州基于AI技術的總成耐久試驗NVH數據監測 2025-06-16

- 上海設備異響檢測供應商 2025-06-15

- 嘉興總成耐久試驗NVH測試 2025-06-15

- 上海智能總成耐久試驗階次分析 2025-06-15

- 北京數字在線離子選擇電極價格 2025-06-16

- 河南國產動力環境監控產品介紹 2025-06-16

- 什么是IGBT模塊市場價格 2025-06-16

- 江西機房動力環境監控廠家 2025-06-16

- 湖北新能源電纜 2025-06-16

- 廣西遠程通訊網關 2025-06-16

- 閔行區IGBT模塊產業 2025-06-16

- 福建V2G充電樁特征 2025-06-16

- 西藏轉換開關菲尼克斯端子現貨 2025-06-16

- 滁州定制立柜式防爆空調哪家實惠 2025-06-16