揚州工廠MES軟件公司

MES 系統平臺的缺點1. 實施成本高與周期長軟硬件投入大:需采購服務器、數據庫、傳感器等硬件,以及支付軟件授權費、定制開發費。中小型企業實施成本可能達數十萬元,大型企業甚至超百萬。部署周期長:需完成需求調研、系統定制、設備對接、人員培訓等環節,復雜項目可能耗時 6-12 個月,期間影響正常生產節奏。2. 對企業管理基礎要求高標準化流程前置:MES 依賴規范的生產流程(如工序定義、物料編碼規則),若企業流程混亂(如手工排產、物料臺賬不清晰),需先進行流程再造,增加實施難度。數據規范性要求:需確保物料、設備、工藝等數據的標準化(如統一的物料編碼格式),否則可能導致系統數據錯亂。例如物料名稱不統一,會影響庫存數據同步至 ERP。質量管理功能使企業能夠及時發現和解決質量問題,實現質量的持續改進。揚州工廠MES軟件公司

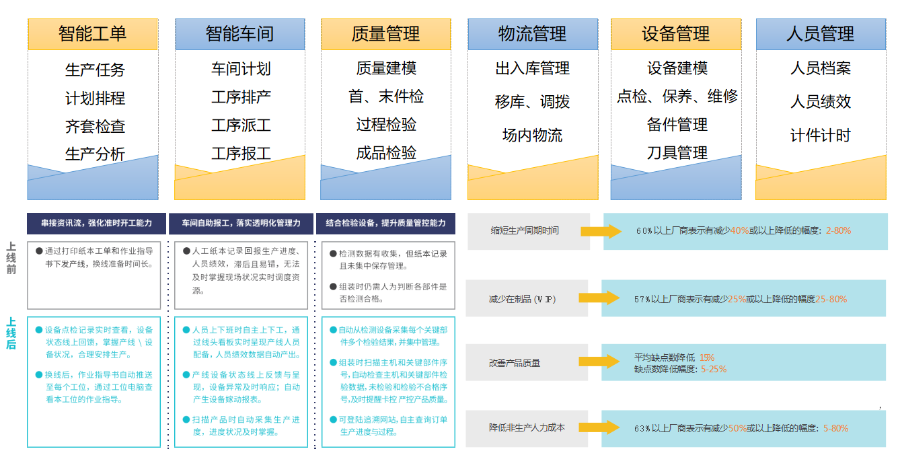

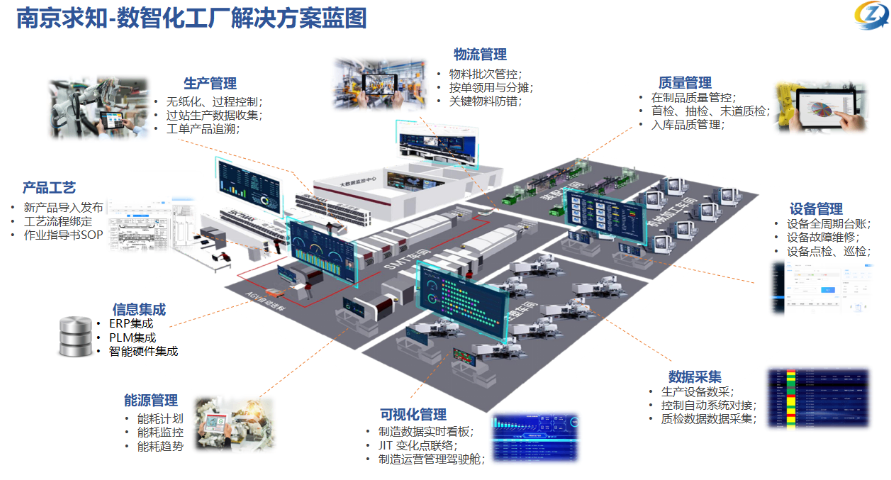

MES系統的典型應用場景:離散制造業(如機械加工、電子組裝)場景:多品種小批量生產,需快速切換工單,避免錯料與工藝偏差。價值:通過工單電子化、防錯校驗、實時報工,提升換型效率與產品良率。流程制造業(如化工、制藥)場景:連續生產,需嚴格控制工藝參數(溫度、壓力、時間)與批次合規性。價值:實時采集傳感器數據,自動生成批次生產記錄,滿足GMP等合規要求。智能工廠/數字化車間場景:與PLC、AGV、機器人等設備集成,構建“黑燈工廠”。價值:通過OPCUA等協議實現設備數據實時交互,支撐自動化排程與異常自處理。宿遷SMT行業MES定制企業需要更精細的生產管理,MES 應運而生,幫助企業優化生產流程、提高生產效率和產品質量。

離散制造業:電子與半導體行業**需求:高精度追溯:需追蹤元器件批次(如芯片序列號)、SMT 貼片工藝參數,滿足 ISO 認證和客戶審計要求(如蘋果供應商的物料追溯標準)。防錯防呆:通過掃碼校驗物料規格(如電阻電容型號),避免混料導致的批量不良。良率優化:實時采集測試數據(如 PCB 板電性能測試結果),分析良率波動原因(如焊接溫度異常)。案例:華為、富士康等企業通過 MES 實現產線自動化排產和質量數據實時分析,良率提升 3%-5%。

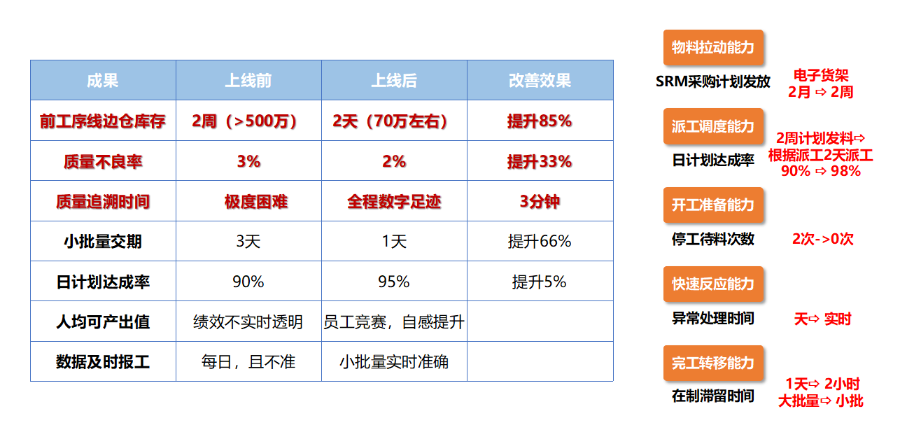

機械加工與裝備制造**需求:工序協同管理:協調車、銑、磨等多工序設備的產能分配,減少工件等待時間(如汽輪機葉片加工需多設備聯動)。工裝模具管理:追蹤刀具壽命(如切削次數),自動觸發更換預警,避免過度磨損導致廢品。物料精細管控:按訂單批次領用原材料(如鋼板切割),減少余料浪費。案例:三一重工通過 MES 優化重型機械部件的加工路徑,生產周期縮短 20%。汽車及零部件制造**需求:合規追溯:滿足 IATF 16949 標準,追溯關鍵零部件(如安全氣囊、發動機缸體)的生產批次和裝配記錄。混線生產管理:在同一產線切換不同車型的組裝工藝(如底盤焊接參數調整),支持柔性化生產。設備 OEE 監控:實時計算沖壓機、焊接機器人的稼動率,提升設備利用率至 85% 以上。案例:特斯拉上海工廠通過 MES 實現 Model 3 與 Model Y 的混線生產,產能提升 30%。例如,企業應用 MES 系統后,生產周期可能縮短 10% - 30%,設備利用率提高 15% - 25%。

優化生產流程:通過對工單的細致調度和排產(如工序優先級、設備產能分配),減少生產等待時間,縮短產品生產周期。例如在機械加工行業,MES 可根據設備負載動態調整加工任務,使設備利用率提升 15%-30%。實時數據驅動決策:實時采集生產數據(如設備狀態、產量、工藝參數),管理層可實時監控生產進度,及時發現瓶頸并調整策略。例如電子行業中,MES 實時反饋產線良率波動,幫助快速定位工藝問題。精細化成本控制:通過追蹤物料消耗、設備能耗和人力投入,實現成本的精細核算。如注塑行業中,MES 可統計每批次產品的原料損耗率,幫助優化物料采購和生產配方。精確的物料管理和設備管理有助于企業降低物料庫存成本和設備維修成本。南京制造業MES系統生產管理

可以對生產過程中的工藝參數進行實時監控和調整,保證產品質量的穩定性。揚州工廠MES軟件公司

智能制造與工業4.0:MES執行系統將整合更多先進技術,如人工智能、機器學習、自動化設備等,實現生產過程的智能調度、實時監控和精細控制。云計算與SaaS模式:MES執行系統逐漸向SaaS模式轉變,企業無需購買昂貴的硬件設備和軟件許可證,只需支付訂閱費用即可使用。物聯網與大數據:物聯網和大數據技術的應用將使得MES執行系統能夠更***地采集和分析生產數據,為企業提供更加精細的決策支持。移動化與遠程操作:隨著移動互聯網的發展,MES執行系統逐漸向移動化和遠程操作方向發展,使得管理人員可以隨時隨地獲取生產數據和進行決策。定制化與模塊化:為了滿足不同行業和企業的個性化需求,MES執行系統逐漸向定制化和模塊化方向發展。揚州工廠MES軟件公司

- 宿遷MES生產管理系統 2025-06-17

- 南京SMT行業MES系統供應商 2025-06-16

- 江蘇求知MES制作執行管理系統 2025-06-16

- 泰州車間MES管理軟件 2025-06-16

- 汽配行業MES系統開發 2025-06-16

- 徐州汽配行業MES智能制造 2025-06-16

- 安徽工廠MES模塊 2025-06-16

- 揚州MES系統平臺 2025-06-16

- 無錫SMT行業MES生產管理 2025-06-16

- 蘇州工廠MES系統廠商 2025-06-16

- 無錫第三方經濟信息咨詢 2025-06-17

- 連鎖行業用友U9官方授權 2025-06-17

- 江西堿性水公司 2025-06-17

- 淮安業務前景工程承包價格多少 2025-06-17

- 淮安品牌試驗車托運服務費 2025-06-17

- 張掖市數據安全合規體系學堂派AI自習室招商共建智慧教育新生態 2025-06-17

- 楊浦區二氧化硫氣體報警器校準價格 2025-06-17

- **資質等級需要多少錢 2025-06-17

- 天津企業數字檔案 2025-06-17

- 嘉定區正規展示車加工要求 2025-06-17