除毛刺工具廠家直供

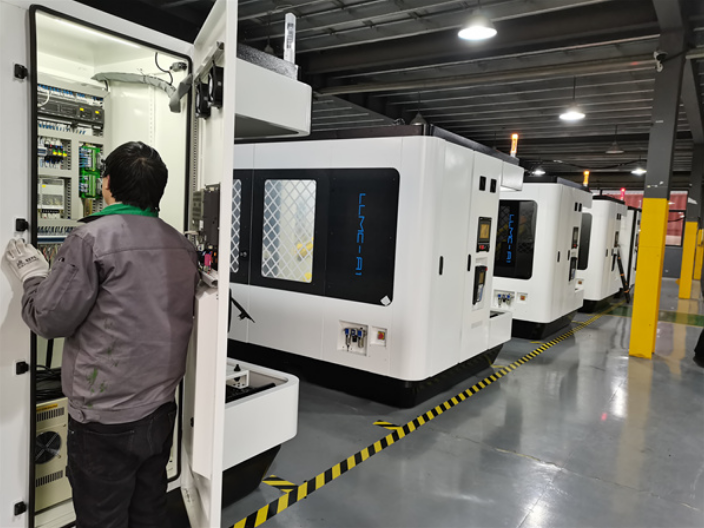

去毛刺毛刺機是一種專門用于去除金屬、塑料等材料表面毛刺的設備,普遍應用于制造業和加工行業。在生產過程中,工件在切割、沖壓、銑削等工序后,往往會產生鋒利的毛刺,這些毛刺不僅影響工件的外觀質量,還可能對后續的加工流程造成干擾,甚至對操作人員的安全構成威脅。去毛刺毛刺機通過高效的機械手段,能夠快速、均勻地去除這些毛刺,確保工件表面的光滑度和安全性。現代去毛刺機通常采用先進的技術,如數控系統、自動化控制等,能夠根據不同材料和工件的特性,調整去毛刺的力度和速度,從而實現很好的去毛刺效果。去毛刺機的設計也越來越人性化,操作簡便,維護方便,極大地提高了生產效率,降低了人工成本。工業去毛刺機適用于大批量生產場景。除毛刺工具廠家直供

去毛刺

去毛刺機是一種專門用于去除工件表面毛刺的機械設備,普遍應用于金屬加工、塑料成型等行業。在傳統的加工過程中,工件在切削、沖壓或銑削等工序后,往往會產生鋒利的毛刺,這些毛刺不僅影響產品的外觀質量,還可能對后續的裝配和使用造成安全隱患。因此,去毛刺機的出現極大地提高了生產效率和產品質量。現代去毛刺機通常采用多種去毛刺技術,如機械去毛刺、化學去毛刺和電解去毛刺等,能夠針對不同材質和形狀的工件進行有效處理。機械去毛刺技術通過高速旋轉的磨料或刀具對工件表面進行打磨,能夠迅速去除毛刺,同時保持工件的幾何精度。化學去毛刺則利用化學反應去除毛刺,適用于復雜形狀的工件,能夠實現均勻去毛刺。電解去毛刺則通過電解反應去除金屬表面的毛刺,具有高效、環保的特點。湖北小零件去毛刺工業去毛刺機采用進口部件,性能穩定。

在現代制造業中,去毛刺是一個至關重要的工序,尤其是在金屬加工和精密零件制造領域。傳統的去毛刺方法往往依賴人工操作,不僅效率低下,而且容易出現人為失誤,導致產品質量不穩定。隨著科技的進步,自動去毛刺機器人應運而生,成為解決這一問題的有效方案。這些機器人通過先進的傳感器和智能算法,能夠精確識別工件表面的毛刺,并進行高效的去除。與人工操作相比,自動去毛刺機器人能夠在更短的時間內完成更多的工作,明顯提高生產效率。機器人在去毛刺過程中能夠保持一致的質量標準,確保每個工件都達到預期的光潔度和精度。這種高效、穩定的去毛刺方式,不僅減少了人工成本,還降低了因人為失誤帶來的返工率,從而提升了整體生產效益。

去毛刺全自動精密去毛刺機是一種專門用于去除金屬加工過程中產生的毛刺和銳邊的高效設備。在現代制造業中,隨著產品精度和表面質量要求的不斷提高,傳統的手工去毛刺方法已無法滿足生產效率和質量的雙重需求。全自動精密去毛刺機通過先進的機械設計和智能控制系統,能夠實現對各種形狀和材質工件的高效去毛刺處理。其工作原理通常是利用高速旋轉的磨料或刀具,對工件表面進行精細加工,從而去除多余的毛刺,確保產品的安全性和美觀性。這種設備還具備自動化程度高、操作簡便、維護成本低等優點,能夠大幅降低人工成本,提高生產效率,適應大規模生產的需求。不斷創新,推動工業去毛刺機行業發展。

去毛刺機怎樣維護?1、絲簡軸和電機上的聯軸器和鍵,要使該部位始終處于緊密穩妥的配臺情況,-旦呈現鍵的松動和聯軸器的撞擊聲,要立即替換聯軸器的緩沖和鍵長時間帶間隙的換向后,會使軸上的鍵槽變形張大。要常常注意使導電塊處于杰出的導電和與床身間的絕緣情況,作業臺上墊條有必要與床身絕緣,步進電機的拖線要處于自如情況,步進電機確保無臟水入浸。2、導軌和絲杠,絕不能染臟水和污物,一旦沾有臟物,要用潔凈錦紗揩擦潔凈后在用脫脂棉10#機油輕擦涂一遍。去毛刺機主機選用調速電機驅動,裝備大功率減速體系,軟啟動、軟中止,運轉平穩。經過上、下研磨盤、太陽輪、游星輪在加工時構成四個方向、速度彼此和諧的研磨運動,到達上下外表一起研磨的高效運作。下研磨盤可升降,便利工件裝卻。氣動太陽輪變向裝置,準確操控工件雙面研磨精度和速度。隨機配有批改輪,用于批改上下研磨盤的平行差錯。運用固著磨料研磨的這一特點,依據工件磨具間的相對運動軌跡密度分布,合理地規劃磨具上磨料密度分布,以使磨具在研磨進程中所呈現的磨損不影響磨具面型精度,然后明顯進步工件的面型精度。在平面固著磨料研磨中,磨具的旋轉運動是主運動,工件的運動是輔佐運動。工業去毛刺機,讓工件加工更高效。機加工自動去毛刺設備價格

工業去毛刺機維護簡單,降低維修成本。除毛刺工具廠家直供

在現代制造業中,去毛刺雙面自動去毛刺機的應用越來越普遍,尤其是在汽車、航空、電子等高精度行業。隨著市場對產品質量要求的不斷提高,企業紛紛引入先進的去毛刺設備,以提升生產效率和產品質量。自動去毛刺機不僅能夠有效去除毛刺,還能在去毛刺的同時進行表面處理,提升工件的表面光潔度。這種設備的智能化設計使得操作更加簡便,工人只需進行簡單的設置和監控,便可實現全自動化生產。通過實時監測和反饋系統,設備能夠及時調整加工參數,確保去毛刺效果的穩定性和一致性。雙面去毛刺機的高效能也為企業節省了大量的人工成本和時間成本,使得生產流程更加流暢。隨著技術的不斷進步,未來的去毛刺設備將更加智能化、自動化,助力制造業向更高的水平邁進。除毛刺工具廠家直供

- 精密拋光機哪里有賣 2025-06-18

- 上海單面研磨拋光機 2025-06-18

- 南通高精密拋光機 2025-06-18

- 湖州拋光機器人 2025-06-17

- 精密磁力拋光機供應報價 2025-06-17

- 自動拋光機器制造商 2025-06-17

- 高精密雙面研磨拋光機訂做價格 2025-06-17

- 揚州大型外圓拋光機 2025-06-17

- 全自動外圓拋光機制造商 2025-06-17

- 自動磁力拋光機價格 2025-06-17

- 西部高安全試壓泵生產銷售廠家 2025-06-18

- 廣州微孔加工打孔 2025-06-18

- 廣東鎂合金有色鑄造件 2025-06-18

- 航空鍛件哪家好 2025-06-18

- 珠海自封袋易撕線切割機價格 2025-06-18

- 湖南發那科機器人工業機器人技術服務技術指導 2025-06-18

- 荊門37米蜘蛛高空作業車租賃聯系方式 2025-06-18

- 衢州40萬大卡燃燒器訂做 2025-06-18

- 安徽圓盤式內徑拉絲拋光機哪個好 2025-06-18

- 湖北立式攪拌罐/發酵桶定制 2025-06-18