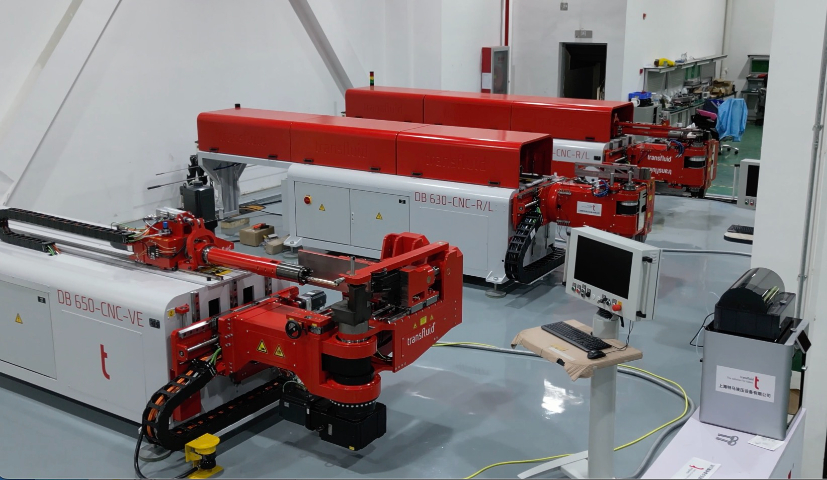

徐匯區Transfluid彎管機多少錢一臺

新能源光伏產業的蓬勃發展,推動全自動彎管機向專業化方向升級。針對光伏支架用鋁合金管材,設備采用低溫彎曲工藝,通過風冷系統將模具溫度穩定控制在 60℃以下,避免材料因高溫變形。其高速換模機構采用模塊化快拆設計,3 分鐘內即可完成不同截面形狀模具的更換,兼容 C 型、U 型等 8 種光伏支架型材加工。設備集成的自動堆垛系統可根據訂單需求,將加工完成的管材按指定數量與方向整齊碼放,配合 AGV 小車實現無人化物料轉運,助力光伏企業構建智能化生產線。設備的激光測量系統,對彎曲管件進行在線檢測,實現閉環質量控制。徐匯區Transfluid彎管機多少錢一臺

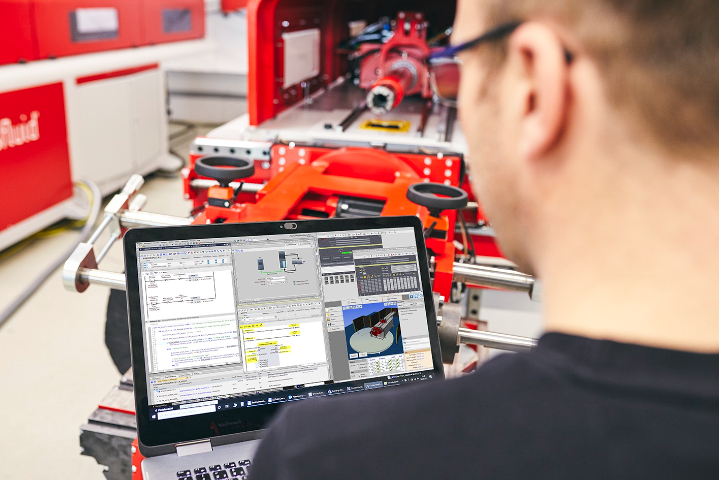

數控彎管機的物聯網協同能力使其成為智能工廠的關鍵節點,通過數據互通實現生產效率躍升。設備搭載的 OPC UA 協議接口可與 MES 系統實時交互,某軌道交通裝備廠將 8 臺數控彎管機聯網后,AI 排產算法根據訂單緊急程度與設備負荷動態調整生產任務,使設備利用率從 65% 提升至 88%。與 AGV 物流系統的聯動則實現了 “無人化生產島”—— 彎管機完成加工后自動呼叫 AGV 轉運物料,配合在線檢測設備形成閉環,某新能源汽車電池管路生產線借此將人均產出提升 1.8 倍,車間人員減少 40%。常州特馬彎管機銷售電話醫療器械制造中,設備全封閉防塵設計,滿足醫用管件潔凈加工要求。

跨界工藝創新讓全自動彎管機突破傳統加工邊界。當與 3D 打印技術結合時,設備可先對鈦合金管材進行準確彎曲,再通過激光熔覆在彎曲處添加強化涂層,某企業用此工藝生產的導彈燃料管,疲勞壽命提升 3 倍以上。與機器人焊接系統聯動時,彎管機完成管件成型后,六軸機器人立即對接口進行自動焊接,某壓力容器廠引入該生產線后,儲罐管路的加工周期從 48 小時壓縮至 16 小時,且焊接合格率達 99.9%。這種工藝融合不只提升了生產效率,更催生了 “彎曲 - 強化 - 連接” 的一體化制造新模式。

航空航天領域對管件的精度與可靠性要求近乎苛刻,數控彎管機以較好的加工能力應對挑戰。針對鈦合金、高溫合金等難加工材料,設備采用熱彎與冷彎相結合的復合工藝,通過中頻感應加熱裝置將管材加熱至合適溫度,配合高精度的模具定位系統,實現微小半徑彎曲。在航空發動機燃油管路加工中,設備能夠將彎曲角度誤差控制在 ±0.1° 以內,管徑圓度誤差控制在 0.02 毫米以內。設備的真空吸附裝置有效防止薄壁管材在加工過程中產生變形,確保復雜空間結構管件的加工精度,為航空航天裝備的高性能運行提供關鍵保障。針對薄壁管材,設備采用特殊防皺工藝,有效抑制變形,保障管件質量。

針對不同行業的差異化需求,數控彎管機形成了專業化的定制解決方案。食品級機型采用 316L 不銹鋼全封閉機身,配合無菌潤滑系統,某乳制品廠用其加工的 UHT 滅菌設備彎管,內壁粗糙度 Ra≤0.4μm,通過 FDA 認證;防爆型設備適用于石油煉化場景,某天然氣處理廠的數控彎管機配備 Ex d IIC T6 防爆等級電氣系統,可在易燃易爆環境中對高壓管件進行彎曲,且加工過程中產生的靜電通過接地系統實時導出,確保生產安全;醫療專門機型則采用電磁屏蔽設計,避免干擾核磁共振設備,某醫療設備商使用該設備加工的 MRI 導管,在 3T 磁場環境中無發熱變形現象。全自動彎管機的桁架式上料裝置,利用真空吸盤抓取管材,上料誤差控制在 ±0.3mm。崇明區特馬弗萊克斯彎管機

數控彎管機結合熱彎與冷彎工藝,應對不同材質、規格管材加工需求。徐匯區Transfluid彎管機多少錢一臺

數控彎管機的重要技術體系構建了高精度加工的底層邏輯,其數控系統通過多軸聯動控制算法實現管材彎曲的毫米級精度把控。設備采用雙伺服電機驅動方案,送料軸與彎曲軸的位置反饋分辨率達 0.001mm,配合光柵尺閉環檢測,可將 DN50 碳鋼鋼管的彎曲角度誤差控制在 ±0.3° 以內。某工程機械廠使用配備雷尼紹激光干涉儀的數控彎管機,加工的液壓油管在 150MPa 壓力測試中無泄漏現象,這得益于設備對彎曲回彈量的動態補償技術 —— 系統會根據實時采集的管材應變數據,自動修正下一次彎曲的角度參數,使復雜管件的一次性合格率提升至 97% 以上。徐匯區Transfluid彎管機多少錢一臺

- 青浦區彎管機公司 2025-05-29

- 無錫德國全斯福彎管機報價 2025-05-29

- 普陀區自動彎管機多少錢一臺 2025-05-29

- 杭州特馬液壓彎管機定制 2025-05-29

- 南京數控彎管機價格 2025-05-29

- 靜安區特馬彎管機銷售電話 2025-05-29

- 嘉定區數控彎管機定做 2025-05-29

- 數控彎管機銷售電話 2025-05-29

- 青浦區自動彎管機哪家好 2025-05-29

- 閔行區德國全斯福彎管機報價 2025-05-28

- 廬陽區附近哪里有物聯網應用服務 2025-05-29

- 檢具陶瓷結構 2025-05-29

- 質量微差壓表設備廠家 2025-05-29

- 杭州品牌檢測儀哪家好 2025-05-29

- 文登區使用奧的斯電梯一體化 2025-05-29

- 四川工業流水線皮帶現貨 2025-05-29

- 重慶戶外起艇絞車 2025-05-29

- 惠山區比較好的挖機燃油濾清器廠家報價 2025-05-29

- 臺州國內點膠加工 2025-05-29

- 上海合金有色鑄造哪家好 2025-05-29