安徽磁弧焊機銷售廠家

超厚板多層摩擦焊技術攻克海工裝備難題海上風電導管架需焊接150mm厚S355鋼,傳統多道焊需72小時且易產生層間未熔合。自主研發的深熔攪拌摩擦焊裝備,采用分段熱輸入控制策略,單道焊接厚度達45mm,3層即可完成全厚度連接,工期縮短至18小時。關鍵突破在于開發自適應壓力補償系統,實時調節25個分區壓力(波動<±1.5%),使厚板焊接變形量<3mm/10m。某海工項目應用后,制造成本降低¥800萬/套,抗疲勞性能通過DNVGL規范認證。該技術現已被納入國家科技重大專項,預計到2030年將形成200億元市場規模。

二手摩擦焊設備翻新市場風險評估二手設備流通量年均增長15%,但存在重大隱患:超過60%的10年以上機齡設備存在主軸軸承磨損(間隙>0.1mm)、液壓系統泄漏(壓力損失≥20%)等問題。專業翻新需更換價值占原價40%以上的**部件,如英國某翻新企業將1980年代KUKA設備升級智能控制系統后,售價仍比新機低50%。建議用戶采購時要求提供第三方檢測報告(如TüV認證),重點關注累計焊接次數(建議<50萬次)、伺服電機剩余壽命等關鍵指標。北京慣性摩擦焊購買摩擦堆焊修復技術,摩擦焊機使葉片再制造成本降低70%。

摩擦焊在超導磁體制造中的關鍵作用ITER核聚變裝置超導線圈需焊接數千個Nb?Sn接頭,傳統方法會破壞脆性超導相。采用液氦冷卻摩擦焊技術,在-269℃下進行焊接,使熱影響區寬度控制在0.2mm內,臨界電流密度保留率超95%。中科院合肥物質研究院研制的**設備,實現Φ6mm線纜的可靠連接,,接頭電阻<10?12Ω。該技術將磁體制造周期縮短30%,助力中國完成ITER計劃35%的采購包任務。未來商業化聚變堆建設將催生超百億級焊接裝備市場。

隨著新能源汽車的快速發展,輕量化成為提升車輛性能、降低能耗的重要途徑。摩擦焊機在汽車輕量化進程中發揮了關鍵作用。特別是在鋁合鋼、鎂合金等異種材料的連接上,摩擦焊機展現出了獨特的優勢。例如,特斯拉Model Y電池包殼體便采用了攪拌摩擦焊技術,實現了鋁-銅異種金屬的**度連接。這種連接方式不僅焊接變形量小,而且接頭性能穩定,為電池包的安全性和耐久性提供了有力保障。此外,摩擦焊機還廣泛應用于汽車傳動軸、輪轂、轉向節等關鍵部件的制造中,通過一體化成型技術減少了加工工序,提高了生產效率,同時降低了車身重量,提升了車輛的燃油經濟性和續航能力。超高速摩擦焊機轉速達25000rpm,焊接速度可達3m/min。

航空航天領域對焊接質量的要求極為嚴苛,摩擦焊機憑借其無熔化缺陷、低殘余應力的特點,在這一領域實現了**性突破。在火箭燃料艙、飛機起落架等關鍵部件的制造中,摩擦焊機發揮了不可替代的作用。例如,波音787客機機身框架便采用了攪拌摩擦焊技術,焊接接頭的疲勞壽命達到了母材的85%,且無需后續熱處理,***縮短了生產周期,降低了制造成本。在國內,C919大飛機項目也成功應用了摩擦焊技術,實現了鈦合金蒙皮與骨架的高效連接。這種連接方式不僅焊接變形量小,而且單道焊縫長度可突破12米,滿足了大型飛機部件對焊接質量和效率的高要求。雙工位摩擦焊機定制化方案,超長主軸焊接合格率提升至98%。長春磁弧焊價格

產學研合作培養摩擦焊機操作工程師,年輸出專業人才200余名。安徽磁弧焊機銷售廠家

金屬3D打印后處理中的摩擦焊創新應用增材制造件常存在內部孔隙(通常3-5%體積分數)、表面粗糙度高等缺陷,摩擦焊后處理技術通過局部再塑形***改善性能。例如,航空航天鈦合金支架經電子束熔融(EBM)打印后,采用攪拌摩擦焊進行表面致密化處理,孔隙率降至0.2%以下,疲勞壽命提升4倍。德國通快公司開發的HybridAdditive系統,集成激光沉積與摩擦焊模塊,可將后處理工時縮減60%。該技術特別適用于火箭發動機噴注器等高價值部件修復,市場潛力超12億美元。安徽磁弧焊機銷售廠家

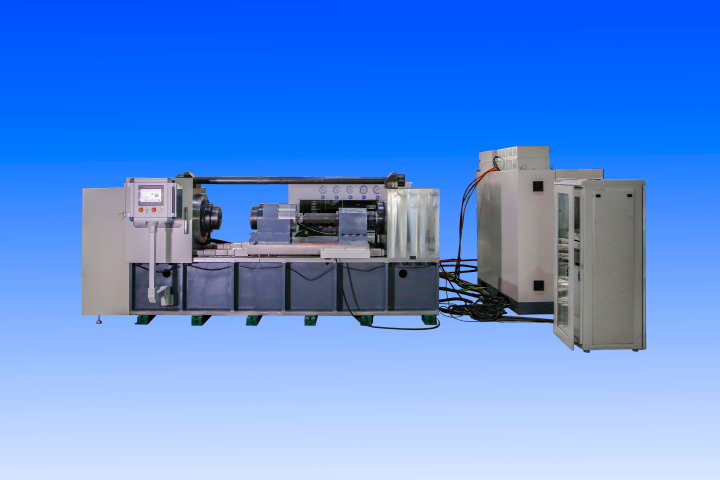

長春數控機床有限公司位于經濟開發區東南湖大路3579號。在市場經濟的浪潮中拼博和發展,目前長二集團在機械及行業設備中擁有較高的**度,享有良好的聲譽。長二集團取得全網商盟認證,標志著我們的服務和管理水平達到了一個新的高度。長二集團全體員工愿與各界有識之士共同發展,共創美好未來。

- 沈陽旋弧焊機采購 2025-06-06

- 福建摩擦焊廠商 2025-06-06

- 黑龍江連續驅動摩擦焊購買 2025-06-06

- 江西慣性摩擦焊機供應商家 2025-06-06

- 河南連續驅動摩擦焊電話 2025-06-06

- 四平萬能銑床價格 2025-06-06

- 安徽磁弧焊制造商 2025-06-06

- 哈爾濱摩擦焊機哪家好 2025-06-06

- 重慶連續驅動摩擦焊機銷售廠家 2025-06-06

- 東北銑床電話 2025-06-06

- 無錫漢薩液壓管路廠家 2025-06-06

- 山西自動割草船銷售價格 2025-06-06

- 南昌工業橡膠注壓成型機廠家供應 2025-06-06

- 昆明磁棒式過濾裝置 2025-06-06

- 河北鹽浴鹽浴氮化處理 2025-06-06

- 北京RINA認證可拆板式換熱器替換 2025-06-06

- 使用工業冷凝器產品介紹 2025-06-06

- 北京小型自動上料機廠家 2025-06-06

- 山東100KG燃氣蒸汽發生器廠家生產 2025-06-06

- 使用打印機型號 2025-06-06