湖州現場標準化供應

6S活動是精益管理的基礎;是TPM的前提是TQM的第一步;是通向ISO9000的捷徑;是JIT和IE落實的先決條件;6S對其它管理活動有著促進作用;可以營造整體氛圍;體現效果,增強信心;6S為相關活動打下基礎。

整理(SEIRI)要與不要,一棄一留

整頓(SEITON)科學布局,取用快捷

清掃(SEISO)清掃垃圾,美化環境

清潔(SEIKETSU)潔凈環境,貫徹到底

素養(SHITSUKE)形成制度,養成習慣

安全(SAFTY)規范生產,安全第一

7S:節約(Save)8S:學習(Study)9S:服務(Service)10S:滿意(Satisfication)11S:堅持(SHIKOKU)… 如何通過可視化管理提高工作效率和準確性?湖州現場標準化供應

項目推動的是“人” ——從項目旁觀者到項目主導者的轉變

項目推動就是在構建項目組與員工目標共同體的過程中,實現組織與人的雙向提升。而其中最重要的就是人,激發人的主觀能動性,從項目的旁觀者轉變為項目的主導。

顧問團隊根據診斷情況,及客戶訴求,加以專業分析,運用項目管理哲學,制定項目改善邏輯路徑,每項改善技術路線都有精細化、專業化實施方案做支撐。

項目啟動后,顧問老師會制定詳細的月計劃、雙周計劃、日計劃與公司項目組和管理層答成統一并執行,確保項目保質保量推進! 杭州8s現場標準化如何通過案例學習了解現場標準化管理實踐?

紅牌作戰”是使用紅色標簽對工廠各角落的“問題點”,不管是誰(通常以小組的形式),加以發掘,并加以改善的方法,是5S活動運用的工具之一。

紅牌作戰只是一種手段,其目的在于發現現場存在的問題點,并通過張貼紅牌的方式,暴露問題,以便引起關注是問題得到解決。

紅牌作戰主要用來標識那些不再需要或者重復的物品。這些物品通常包括:-損壞的設備、工具或機器-已經過期或者無效的物料、產品或文件-不再使用或者已被替代的設備、工具或機器-無法正常使用的物料、產品或文件對于這些物品,可以通過貼上紅牌進行標識,表明它們需要被清理和處理。同時,也要明確責任人,確保這些物品得到及時的處理。

推行6S的原因是什么呢?

推行6S我們可以:提升企業形象:6S是獲得客戶信賴的推銷員。改善產品品質:6S是產品品質提升有力推手。減少過程浪費:6S是降本增效節約能手。降低設備故障:6S是降低設備故障有力保障。縮短換線時間:6S是提高生產效率必備基礎。預防事故發生:6S是預防安全事故有力手段。促進管理升級:6S是管理標準化推動者。激發員工士氣:6S是激發員工士氣有效策略!

6S是其他管理活動的基礎

6S活動是精益管理的基礎;是TPM的前提是TQM的第一步;是通向ISO9000的捷徑;是JIT和IE落實的先決條件;6S對其它管理活動有著促進作用;可以營造整體氛圍;體現效果,增強信心;6S為相關活動打下基礎 如何構建企業特色的現場標準化管理體系框架?

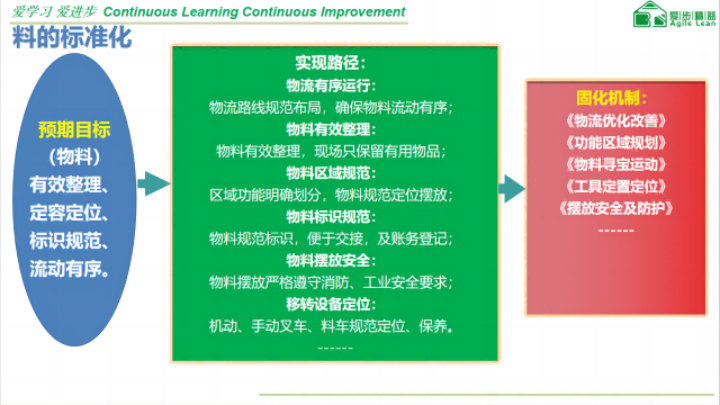

預期目標:(物料)定容定量、標識規范、防護有效、流動有序。

實現路徑:物流有序運行:物流路線規范布局,確保物料流動有序;物料區域規范:區域功能明確劃分,物料規范定位擺放;物料標識規范:物料規范標識,便于交接,及賬務登記;物料有效防護:物料有效防護,避免變質、不良、丟失;物料擺放安全:物料擺放嚴格遵守消防、工業安全要求;移轉設備定位:機動、手動叉車、料車規范定位、保養。

固化機制:《物流診斷優化》《功能區域規劃》《物料防護指導》《工具定置定位》《物料尋寶運動》 如何結合環境因素進行現場標準化管理優化?目視化現場標準化案例

6S如何有效進行推動?湖州現場標準化供應

紅牌作戰實施標準

任何不滿足“3定、3要素”要求(“3定”是指:定物、定位、定量,“3要素”是指:場所、方法、標識);

工作場內所有的不要物;

需要改善的事、地、物;超出期限的制度、文件(如:過期的標語、通告;變更的文件、資料);

物品變質者(含損壞物);

多余/停用設備/工具/備件;

設備狀況/設備保養/設備操作/設備標識;

不規范/未標識的物料、呆滯品/不良品/不明物品;

物品混雜者(合格品與不合格品、規格或狀態混雜);

不使用的東西(不用又舍不得丟的物品);

過多/過剩/過量的東西(雖要使用但過多);

閑置/無價值/不匹配的設備或其他有性資產;

亂堆亂放/地面垃圾/油污/墻面灰塵臟亂差等;

功能區域/員工柜子/料架/辦公區標識不規范;

任何存在直接、或間接安全隱患的現象、行為; 湖州現場標準化供應

- 寧波洗澡運動現場標準化 2025-06-22

- 漳州準時交付精益生控標準化 2025-06-22

- 溫州排單管理精益生控標準化理念 2025-06-22

- 三明精益生控標準化以客為尊 2025-06-22

- 生產彈性可視化排單精益生控標準化性價比 2025-06-22

- 龍巖生產計劃精益生控標準化管理方法 2025-06-22

- 福建庫存反推齊套生產任務精益生控標準化常見問題 2025-06-22

- 潮州紅牌作戰現場標準化 2025-06-22

- 福建精益生控標準化以客為尊 2025-06-22

- 南平準時交付精益生控標準化常用知識 2025-06-22

- 北京pe供水管企業 2025-06-23

- 河南深度過濾設備哪家好 2025-06-23

- 無錫品牌生鮮配送供應鏈服務24小時服務 2025-06-23

- 鹽城潔凈區環境檢測多少為正常 2025-06-23

- 嘉興液冷板平面度檢測 2025-06-23

- 肇慶診所安保服務哪家值得推薦 2025-06-23

- 北京哪個公司網站開發好 2025-06-23

- 陜西哪個獲客軟件哪個好 2025-06-23

- 合肥品牌廣告設計費用 2025-06-23

- 中山商超保安公司管理 2025-06-23