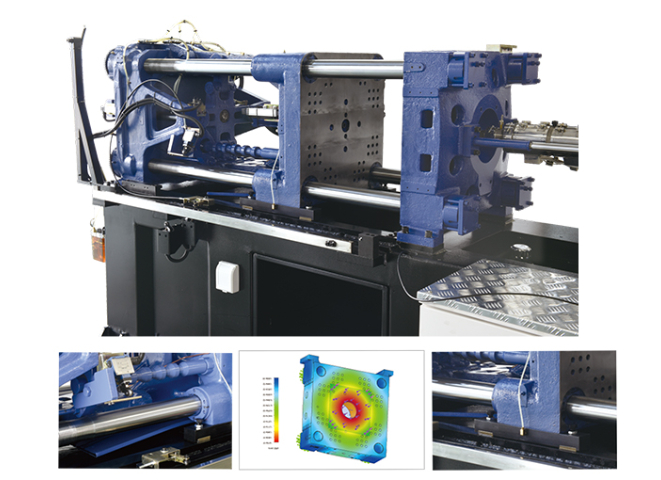

株洲多模轉盤式注塑機設備

在注塑過程中,加熱圈負責將塑料顆粒加熱至熔融狀態,其溫度準確性直接影響塑料流動性與制品質量。加熱圈長期使用易出現老化、電阻變化等問題,導致溫度偏差。若溫度過低,塑料塑化不完全,注射時會出現堵塞、制品缺料等現象;溫度過高,則塑料易分解、變色,影響制品性能。因此,需定期檢查加熱圈。日常巡檢時,觀察加熱圈外觀有無破損、變形,接線處是否松動。使用測溫儀器定期檢測加熱圈實際溫度與設定溫度是否相符,誤差一般控制在 ±5℃以內。若發現溫度偏差較大,及時更換加熱圈或調整溫控系統參數。通過定期檢查加熱圈,確保注塑過程溫度準確,保障塑料制品質量穩定,減少廢品率,提升生產效益。注塑機的冷卻系統需保證模具溫度穩定。株洲多模轉盤式注塑機設備

注塑機的整體性能涵蓋了多個關鍵方面,如精度、速度、穩定性和能耗等,這些都與企業的生產效益和市場競爭力緊密相連。高精度的注塑機能確保塑料制品的尺寸準確,減少廢品率,降低原材料浪費,直接提升產品合格率,從而增加企業利潤。快速的循環周期可大幅提高單位時間產量,滿足市場對產品數量的需求,搶占更多訂單。穩定的運行減少了設備故障停機時間,保障生產連續性,避免延誤交貨期帶來的經濟損失與信譽損害。而低能耗特性有助于降低長期運營成本,在能源成本日益增長的當下,使企業產品在價格上更具競爭力,讓企業在市場中脫穎而出,贏得客戶信賴與市場份額。上海注塑機型號調試注塑機時,要注意合模力和注射速度的匹配。

注塑機的電氣控制系統需具備抗干擾能力。注塑機工作環境復雜,現場存在大量電磁干擾源,如電機運轉產生的電磁輻射、變頻器工作時的諧波干擾等。若電氣控制系統抗干擾能力不足,可能導致控制信號傳輸錯誤,使注塑機的注射量、注射速度等參數出現偏差,嚴重影響制品精度和質量。此外,干擾還可能造成控制系統死機、程序錯亂,導致設備停機,降低生產效率,增加維修成本。為提高抗干擾能力,電氣控制系統通常采用屏蔽技術,對信號線、電源線進行屏蔽處理,減少外界電磁干擾的侵入;使用濾波裝置,濾除電源中的諧波成分;采用隔離技術,將強電和弱電系統隔離,避免相互干擾。通過這些措施,確保電氣控制系統穩定運行,保證注塑機可靠工作。

在注塑成型過程中,制品厚度不同,所需注射壓力也有差異。對于較薄制品,因其熔體流程短,塑料易填充型腔,所需注射壓力相對較低。一般厚度在 1 - 3mm 的薄壁塑料制品,注射壓力可控制在 80 - 120MPa。若壓力過高,塑料高速注入型腔,易產生噴射紋、燒焦等缺陷,還可能使模具過度磨損。而對于較厚制品,熔體在型腔內流程長,且冷卻速度慢,為確保塑料充滿型腔并壓實,需提高注射壓力。例如厚度在 5 - 10mm 的制品,注射壓力通常要提升至 150 - 200MPa。若壓力不足,制品會出現縮痕、內部空洞等質量問題。在實際生產中,技術人員需依據制品設計厚度,結合塑料材料特性,通過試模精確調整注射壓力,保障塑料制品質量,提高生產效率。注塑機是塑料加工行業不可或缺的設備之一。

新型注塑機采用集成化設計理念,提升了整體性能。在機械結構方面,將多個功能部件進行集成整合,如將塑化單元與注射單元設計成一個緊湊的模塊,減少了連接部件的數量,提高了機械傳動的效率和精度。這種集成化設計降低了能量在傳遞過程中的損失,使注塑機在塑化和注射過程中更加穩定、高效。在控制系統方面,集成了多種先進的控制功能,如運動控制、溫度控制、壓力控制等,通過一個控制器進行統一管理和協調。操作人員可以在一個操作界面上方便地設置和調整各種參數,實現對注塑機精確控制。同時,集成化設計也便于與外部設備進行連接和通信,如與企業的生產管理系統、自動化生產線等進行集成,實現生產過程的智能化管理和協同工作,提高了生產效率、產品質量和企業的信息化管理水平,使注塑機在現代化塑料加工行業中更具競爭力。注塑機的安全門設計符合國際安全標準。無錫螺桿式注塑機市面價

注塑機的注射壓力需根據制品厚度進行調整。株洲多模轉盤式注塑機設備

注塑機的安全門設計嚴格遵循國際安全標準,為操作人員提供可靠的安全保障。安全門采用品質好的材料制造,具有良好的抗沖擊性能,防止在設備運行過程中因意外碰撞而損壞。門上安裝有多重安全聯鎖裝置,當安全門打開時,注塑機的合模、注射等危險動作立即停止,避免操作人員誤操作引發安全事故。同時,安全門配備有光幕保護裝置,當有物體遮擋光幕中的光線時,系統會立即觸發停機信號,確保人員安全。例如,在歐洲,注塑機的安全門需符合 CE 認證標準,從門的材質、結構到安全聯鎖裝置和光幕保護等方面都有嚴格要求,確保設備在各種工況下都能保障操作人員的安全。株洲多模轉盤式注塑機設備

- 福建螺桿式注塑機特點 2025-06-18

- 廣西臥式注塑機生產廠家 2025-06-18

- 廣西煙花爆竹注塑機有幾種 2025-06-18

- 漳州三板注塑機大概多少錢 2025-06-18

- 無錫螺桿式注塑機大概多少錢 2025-06-18

- 深圳三板注塑機價位 2025-06-18

- 汕頭機械式注塑機牌子 2025-06-18

- 湖南PET注塑機大概多少錢 2025-06-18

- 浙江液壓式注塑機類型 2025-06-18

- 廣州螺桿式注塑機性能 2025-06-18

- 四川石油制氮機直銷 2025-06-18

- 嘉強XC4000P激光數控系統安裝包下載 2025-06-18

- 淮南水冷蒸發式冷凝器蒸發式冷凝器 2025-06-18

- 西部高安全試壓泵生產銷售廠家 2025-06-18

- 廣州微孔加工打孔 2025-06-18

- 福建酯化釜攪拌器 2025-06-18

- 廣東鎂合金有色鑄造件 2025-06-18

- 航空鍛件哪家好 2025-06-18

- 珠海自封袋易撕線切割機價格 2025-06-18

- 湖南發那科機器人工業機器人技術服務技術指導 2025-06-18