機(jī)器視覺檢測(cè)設(shè)備直銷

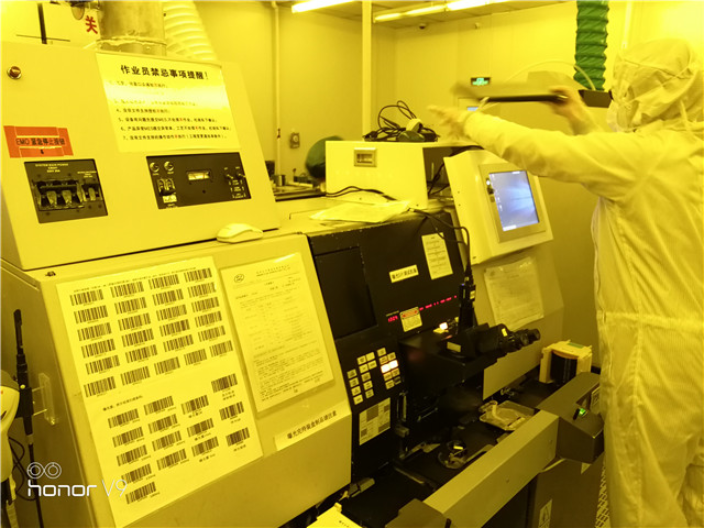

機(jī)器視覺檢測(cè)在產(chǎn)品質(zhì)量控制中發(fā)揮著至關(guān)重要的作用。通過高精度的圖像捕捉和處理技術(shù),該系統(tǒng)能夠準(zhǔn)確識(shí)別出產(chǎn)品表面的微小缺陷、劃痕、污染等問題。一旦發(fā)現(xiàn)不合格產(chǎn)品,系統(tǒng)會(huì)自動(dòng)將其分類并隔離至不合格品箱中,避免其流入下一道工序?qū)罄m(xù)生產(chǎn)造成不良影響。同時(shí),系統(tǒng)還會(huì)記錄每個(gè)產(chǎn)品的檢測(cè)數(shù)據(jù),包括尺寸、缺陷類型、位置等信息,為后續(xù)的質(zhì)量分析和追溯提供***而詳細(xì)的數(shù)據(jù)支持。這種***的質(zhì)量控制手段有助于企業(yè)及時(shí)發(fā)現(xiàn)并解決質(zhì)量問題,提升整體產(chǎn)品質(zhì)量水平。依靠線結(jié)構(gòu)光掃描技術(shù),機(jī)器視覺檢測(cè)設(shè)備能夠獲取表盤表面紋理信息,測(cè)量紋理相關(guān)尺寸參數(shù)。機(jī)器視覺檢測(cè)設(shè)備直銷

機(jī)器視覺檢測(cè)設(shè)備

隨著環(huán)保意識(shí)的不斷提高和可持續(xù)發(fā)展理念的深入人心,機(jī)器視覺檢測(cè)設(shè)備的制造商和用戶都在積極探索可持續(xù)發(fā)展的策略。一方面,制造商正在研發(fā)更加節(jié)能、環(huán)保的設(shè)備材料和制造工藝,以降低設(shè)備在生產(chǎn)和使用過程中的能耗和排放。另一方面,用戶也在積極采用機(jī)器視覺檢測(cè)技術(shù)來優(yōu)化生產(chǎn)工藝、減少?gòu)U品率和資源浪費(fèi)。通過精確控制生產(chǎn)過程中的各個(gè)環(huán)節(jié),機(jī)器視覺檢測(cè)設(shè)備有助于企業(yè)實(shí)現(xiàn)綠色生產(chǎn)和循環(huán)經(jīng)濟(jì)。這種可持續(xù)發(fā)展策略不僅符合國(guó)家的環(huán)保政策要求,也為企業(yè)的長(zhǎng)期發(fā)展奠定了堅(jiān)實(shí)基礎(chǔ)。廈門深度學(xué)習(xí)機(jī)器視覺檢測(cè)設(shè)備銷售商機(jī)器視覺檢測(cè)設(shè)備中構(gòu)建動(dòng)態(tài)校準(zhǔn)系統(tǒng),表盤視像標(biāo)定設(shè)備能夠適應(yīng)不同光照環(huán)境下的表盤參數(shù)檢測(cè)與標(biāo)定。

表盤視像標(biāo)定設(shè)備集成了先進(jìn)的圖像處理技術(shù),其重心在于通過專業(yè)圖像處理軟件開發(fā)包進(jìn)行高精度的圖像分析。該設(shè)備不僅支持非標(biāo)定制軟件,使其能夠適應(yīng)多種不同類型的產(chǎn)品,還建立了一個(gè)度盤程序數(shù)據(jù)庫(kù),使得在采樣不同度盤時(shí),用戶可以方便地調(diào)取并使用預(yù)設(shè)的程序。這一特性極大地提高了工作效率,減少了人工操作的復(fù)雜性。此外,表盤視像標(biāo)定設(shè)備還具備預(yù)設(shè)升壓與降壓刻度間閾值的功能,這一創(chuàng)新設(shè)計(jì)有效防止了機(jī)械擦碰,確保了檢測(cè)過程的穩(wěn)定性和安全性。在裝上儀表后,該設(shè)備的檢測(cè)精度小于0.6%,完全符合高精度檢測(cè)的標(biāo)準(zhǔn),為用戶提供了可靠的檢測(cè)結(jié)果。

機(jī)器視覺檢測(cè)設(shè)備的**在于其多光譜圖像采集模塊與深度學(xué)習(xí)算法的協(xié)同運(yùn)作。設(shè)備配備德國(guó) Basler 線陣相機(jī)與定制環(huán)形光源,可實(shí)現(xiàn) 5μm/pixel 的分辨率,在 0.01mm 的劃痕檢測(cè)中展現(xiàn)出***性能。基于卷積神經(jīng)網(wǎng)絡(luò)(CNN)的缺陷識(shí)別模型,經(jīng)數(shù)萬張缺陷樣本訓(xùn)練后,可精細(xì)區(qū)分 20 余種表面瑕疵類型,包括金屬件的氧化斑點(diǎn)、塑料件的熔接痕等。檢測(cè)速度達(dá)每分鐘 200 個(gè)工件,誤檢率低于 0.03%。在汽車發(fā)動(dòng)機(jī)缸體檢測(cè)中,設(shè)備通過多角度掃描技術(shù),成功識(shí)別出人工目檢難以發(fā)現(xiàn)的內(nèi)壁細(xì)微裂紋。這種突破傳統(tǒng)人工目檢主觀性與疲勞極限的技術(shù),為精密制造領(lǐng)域提供了可靠的質(zhì)量防線。機(jī)器視覺檢測(cè)設(shè)備中的表盤視像標(biāo)定設(shè)備建立度盤程序數(shù)據(jù)庫(kù),方便采樣與調(diào)取。

在智能制造 2025 戰(zhàn)略推動(dòng)下,柔性機(jī)器視覺檢測(cè)系統(tǒng)正成為個(gè)性化定制生產(chǎn)的**使能技術(shù)。該系統(tǒng)集成線陣 CCD 相機(jī)與結(jié)構(gòu)光三維掃描儀,可實(shí)現(xiàn) 0.01mm 級(jí)尺寸測(cè)量精度,其動(dòng)態(tài)標(biāo)定模塊采用激光跟蹤儀實(shí)時(shí)校準(zhǔn),確保多傳感器數(shù)據(jù)融合誤差小于 0.02mm。面對(duì)定制化生產(chǎn)中頻繁的型號(hào)變更,系統(tǒng)通過深度學(xué)習(xí)模型自動(dòng)遷移學(xué)習(xí),*需 5 分鐘即可完成新檢測(cè)方案部署。以 3C 電子行業(yè)為例,某智能穿戴設(shè)備廠商應(yīng)用該系統(tǒng)后,成功實(shí)現(xiàn) 12 種型號(hào)耳機(jī)外殼的混線檢測(cè),視覺引導(dǎo)機(jī)器人可在 2 秒內(nèi)完成不同型號(hào)產(chǎn)品的抓取定位,配合多光譜成像技術(shù)精細(xì)識(shí)別 0.05mm 的注塑件毛邊缺陷。檢測(cè)數(shù)據(jù)通過工業(yè)互聯(lián)網(wǎng)實(shí)時(shí)上傳至云端質(zhì)量平臺(tái),生成包含缺陷分布熱力圖、過程能力指數(shù)等 18 項(xiàng)指標(biāo)的質(zhì)量分析報(bào)告,幫助企業(yè)將產(chǎn)品不良率從 0.7% 降至 0.08%。在機(jī)器視覺檢測(cè)設(shè)備賴以普及發(fā)展的諸多因素中,有技術(shù)層面的,也有商業(yè)層面的,但制造業(yè)的需求是決定性的。遼寧智能機(jī)器視覺檢測(cè)設(shè)備品牌

機(jī)器視覺檢測(cè)設(shè)備安全生產(chǎn),產(chǎn)品可靠,保證了生產(chǎn)過程中以及終產(chǎn)品的安全性。機(jī)器視覺檢測(cè)設(shè)備直銷

3D視覺檢測(cè):制造業(yè)的新維度隨著制造業(yè)對(duì)產(chǎn)品質(zhì)量和精度的要求日益提高,3D視覺檢測(cè)技術(shù)逐漸嶄露頭角。與傳統(tǒng)2D視覺檢測(cè)相比,3D視覺檢測(cè)能夠獲取物體的三維形狀、尺寸和表面信息,為制造業(yè)提供了更加***、準(zhǔn)確的檢測(cè)手段。在汽車制造領(lǐng)域,3D視覺檢測(cè)技術(shù)被廣泛應(yīng)用于車身鈑金件的檢測(cè)。通過捕捉車身鈑金件的三維圖像,結(jié)合先進(jìn)的點(diǎn)云處理算法,3D視覺檢測(cè)設(shè)備能夠準(zhǔn)確測(cè)量鈑金件的尺寸、形狀和表面缺陷,確保車身的裝配精度和外觀質(zhì)量。在航空航天領(lǐng)域,3D視覺檢測(cè)技術(shù)同樣發(fā)揮著重要作用。它能夠?qū)︼w機(jī)零部件進(jìn)行精確的三維測(cè)量和缺陷檢測(cè),為航空器的安全飛行提供了有力保障。機(jī)器視覺檢測(cè)設(shè)備直銷

- 上海等離子刀氣密性測(cè)試臺(tái)廠家供應(yīng) 2025-05-31

- 海南氣密性測(cè)試臺(tái)品牌 2025-05-31

- 廈門測(cè)距傳感器測(cè)試臺(tái)廠家 2025-05-31

- 深圳液位傳感器測(cè)試臺(tái)品牌 2025-05-31

- 安徽傳感器測(cè)試臺(tái) 2025-05-30

- 缸體氣密性測(cè)試臺(tái)工作原理 2025-05-30

- 山東傳感器測(cè)試臺(tái)操作方法 2025-05-30

- 福建殼體氣密性測(cè)試臺(tái)價(jià)格 2025-05-30

- 廣東水箱氣密性測(cè)試臺(tái)批發(fā) 2025-05-30

- 浙江鏡頭氣密性檢漏設(shè)備供應(yīng) 2025-05-29

- 廣東飾品視覺定位uv打印機(jī)生產(chǎn)商 2025-05-31

- 青海大型木材破碎機(jī) 2025-05-31

- 江西2000噸油壓機(jī)哪家好 2025-05-31

- 中國(guó)澳門電動(dòng)推桿費(fèi)用 2025-05-31

- 小型攪拌器修復(fù)費(fèi)用 2025-05-31

- 湖州曳引式電梯價(jià)格表 2025-05-31

- 蘇州物質(zhì)運(yùn)輸及救援機(jī)器人生產(chǎn) 2025-05-31

- 四川高壓共線母線槽廠家供應(yīng) 2025-05-31

- 成都激光頻率參考儀 2025-05-31

- 河南EDI電源控制器哪家專業(yè) 2025-05-31