北京深度學(xué)習(xí)機(jī)器視覺檢測(cè)設(shè)備價(jià)格

智能分揀系統(tǒng)中的視覺識(shí)別技術(shù)智能分揀系統(tǒng)是物流行業(yè)自動(dòng)化、智能化的重要體現(xiàn)。其中,視覺識(shí)別技術(shù)是實(shí)現(xiàn)高效、準(zhǔn)確分揀的關(guān)鍵。通過捕捉物體的圖像,利用深度學(xué)習(xí)算法進(jìn)行特征提取和分類,視覺識(shí)別系統(tǒng)能夠迅速識(shí)別出物體的類型、尺寸、重量等信息,為分揀機(jī)械提供精確的引導(dǎo)信號(hào)。在快遞包裹的分揀過程中,視覺識(shí)別系統(tǒng)能夠準(zhǔn)確識(shí)別出包裹的標(biāo)簽信息、尺寸大小以及運(yùn)輸要求,指導(dǎo)分揀機(jī)械將包裹快速、準(zhǔn)確地送達(dá)指定區(qū)域。這種智能化的分揀方式,不僅提高了分揀效率,降低了人工成本,還減少了人為錯(cuò)誤的風(fēng)險(xiǎn),為物流行業(yè)的快速發(fā)展提供了有力支撐。在機(jī)器視覺檢測(cè)設(shè)備賴以普及發(fā)展的諸多因素中,有技術(shù)層面的,也有商業(yè)層面的,但制造業(yè)的需求是決定性的。北京深度學(xué)習(xí)機(jī)器視覺檢測(cè)設(shè)備價(jià)格

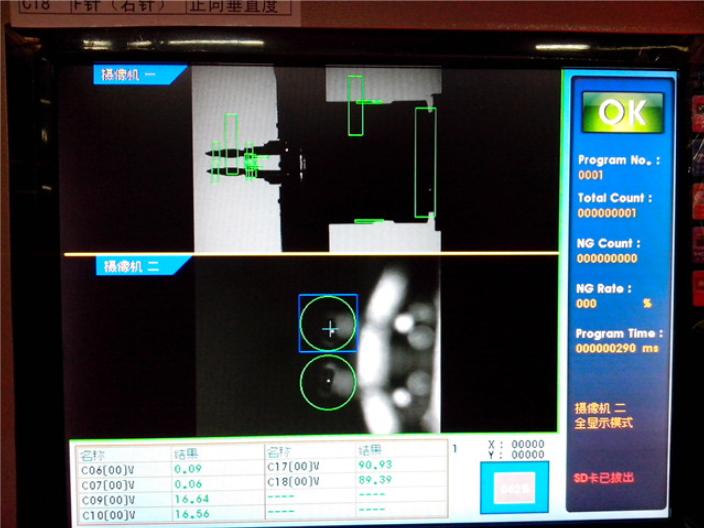

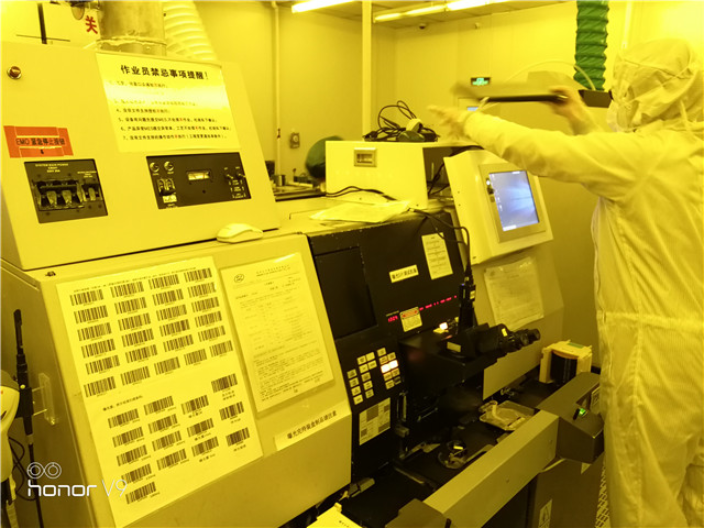

機(jī)器視覺檢測(cè)設(shè)備

在實(shí)際的工業(yè)生產(chǎn)中,以汽車零部件檢測(cè)為例,機(jī)器視覺檢測(cè)設(shè)備的優(yōu)勢(shì)得到了淋漓盡致的體現(xiàn)。汽車零部件的質(zhì)量直接關(guān)系到汽車的安全性和可靠性,因此對(duì)檢測(cè)的要求極高。鋁合金材質(zhì)的零部件在生產(chǎn)過程中,表面的反光度會(huì)受到多種因素的影響,如加工工藝、表面處理等。當(dāng)反光度發(fā)生變化時(shí),傳統(tǒng)的檢測(cè)方法往往會(huì)出現(xiàn)誤判或漏判的情況,但機(jī)器視覺檢測(cè)設(shè)備卻能迅速做出反應(yīng)。它可以根據(jù)反光度的變化,動(dòng)態(tài)地調(diào)整對(duì)比度與邊緣檢測(cè)算子。通過調(diào)整對(duì)比度,能夠增強(qiáng)圖像中目標(biāo)特征與背景的差異,使缺陷更加明顯;而邊緣檢測(cè)算子的調(diào)整,則可以更精細(xì)地勾勒出缺陷的輪廓,便于后續(xù)的分析和判斷。此外,汽車零部件在生產(chǎn)過程中還可能會(huì)出現(xiàn)油污污染、熱處理色差等復(fù)雜情況。這些情況會(huì)干擾檢測(cè)的準(zhǔn)確性,但機(jī)器視覺檢測(cè)設(shè)備憑借其先進(jìn)的算法和強(qiáng)大的處理能力,能夠有效地過濾掉這些干擾因素,精細(xì)地識(shí)別出各種細(xì)微的缺陷。無論是表面的劃痕、裂紋,還是內(nèi)部的氣孔、砂眼,都能被設(shè)備準(zhǔn)確地捕捉到,為汽車零部件的質(zhì)量控制提供了有力的支持。上海工業(yè)機(jī)器視覺檢測(cè)設(shè)備公司機(jī)器視覺檢測(cè)設(shè)備中的表盤視像標(biāo)定設(shè)備嚴(yán)格按照標(biāo)準(zhǔn)度盤格式進(jìn)行標(biāo)定,滿足行業(yè)規(guī)范與客戶需求。

在工業(yè) 4.0 浪潮中,機(jī)器視覺檢測(cè)系統(tǒng)正以其***的柔性檢測(cè)能力重塑定制化生產(chǎn)格局。該系統(tǒng)采用多模態(tài)傳感器融合技術(shù),集成線陣 CCD 相機(jī)、激光位移傳感器與紅外熱像儀,可實(shí)現(xiàn) 0.01mm 級(jí)尺寸測(cè)量、0.1°C溫度分辨率的復(fù)合檢測(cè)。其核心算法基于深度學(xué)習(xí)框架,通過遷移學(xué)習(xí)技術(shù)*需 200 張樣本即可完成新模型訓(xùn)練,適應(yīng)汽車零部件、醫(yī)療器械等多領(lǐng)域的定制化檢測(cè)需求。某新能源電池廠商應(yīng)用后,成功實(shí)現(xiàn) 12 種型號(hào)極片的混線檢測(cè),缺陷識(shí)別準(zhǔn)確率達(dá) 99.87%,檢測(cè)效率提升 300%。系統(tǒng)支持動(dòng)態(tài) ROI 區(qū)域調(diào)整,可在 0.3 秒內(nèi)完成不同規(guī)格工件的檢測(cè)參數(shù)切換,有效解決定制化生產(chǎn)中的小批量多品種難題。

在智能制造 2025 戰(zhàn)略推動(dòng)下,柔性機(jī)器視覺檢測(cè)系統(tǒng)正成為個(gè)性化定制生產(chǎn)的**使能技術(shù)。該系統(tǒng)集成線陣 CCD 相機(jī)與結(jié)構(gòu)光三維掃描儀,可實(shí)現(xiàn) 0.01mm 級(jí)尺寸測(cè)量精度,其動(dòng)態(tài)標(biāo)定模塊采用激光跟蹤儀實(shí)時(shí)校準(zhǔn),確保多傳感器數(shù)據(jù)融合誤差小于 0.02mm。面對(duì)定制化生產(chǎn)中頻繁的型號(hào)變更,系統(tǒng)通過深度學(xué)習(xí)模型自動(dòng)遷移學(xué)習(xí),*需 5 分鐘即可完成新檢測(cè)方案部署。以 3C 電子行業(yè)為例,某智能穿戴設(shè)備廠商應(yīng)用該系統(tǒng)后,成功實(shí)現(xiàn) 12 種型號(hào)耳機(jī)外殼的混線檢測(cè),視覺引導(dǎo)機(jī)器人可在 2 秒內(nèi)完成不同型號(hào)產(chǎn)品的抓取定位,配合多光譜成像技術(shù)精細(xì)識(shí)別 0.05mm 的注塑件毛邊缺陷。檢測(cè)數(shù)據(jù)通過工業(yè)互聯(lián)網(wǎng)實(shí)時(shí)上傳至云端質(zhì)量平臺(tái),生成包含缺陷分布熱力圖、過程能力指數(shù)等 18 項(xiàng)指標(biāo)的質(zhì)量分析報(bào)告,幫助企業(yè)將產(chǎn)品不良率從 0.7% 降至 0.08%。機(jī)器視覺檢測(cè)技術(shù)作為中國(guó)實(shí)現(xiàn)智能制造和自動(dòng)化領(lǐng)域的技術(shù),近年來已經(jīng)逐步被不同領(lǐng)域用戶關(guān)注。

機(jī)器視覺檢測(cè)設(shè)備的**在于其多光譜圖像采集模塊與深度學(xué)習(xí)算法的協(xié)同運(yùn)作。設(shè)備配備德國(guó) Basler 線陣相機(jī)與定制環(huán)形光源,可實(shí)現(xiàn) 5μm/pixel 的分辨率,在 0.01mm 的劃痕檢測(cè)中展現(xiàn)出***性能。基于卷積神經(jīng)網(wǎng)絡(luò)(CNN)的缺陷識(shí)別模型,經(jīng)數(shù)萬張缺陷樣本訓(xùn)練后,可精細(xì)區(qū)分 20 余種表面瑕疵類型,包括金屬件的氧化斑點(diǎn)、塑料件的熔接痕等。檢測(cè)速度達(dá)每分鐘 200 個(gè)工件,誤檢率低于 0.03%。在汽車發(fā)動(dòng)機(jī)缸體檢測(cè)中,設(shè)備通過多角度掃描技術(shù),成功識(shí)別出人工目檢難以發(fā)現(xiàn)的內(nèi)壁細(xì)微裂紋。這種突破傳統(tǒng)人工目檢主觀性與疲勞極限的技術(shù),為精密制造領(lǐng)域提供了可靠的質(zhì)量防線。高精度成像技術(shù)和機(jī)器視覺互聯(lián)互通技術(shù)的持續(xù)發(fā)展,機(jī)器視覺的性能優(yōu)勢(shì)將進(jìn)一步加大。深圳在線機(jī)器視覺檢測(cè)設(shè)備哪家好

目前機(jī)器視覺技術(shù)主要被應(yīng)用在產(chǎn)品外觀檢測(cè)、機(jī)器人視覺定位引導(dǎo)等領(lǐng)域。北京深度學(xué)習(xí)機(jī)器視覺檢測(cè)設(shè)備價(jià)格

在當(dāng)今工業(yè)生產(chǎn)的復(fù)雜環(huán)境中,產(chǎn)品質(zhì)量的穩(wěn)定把控是企業(yè)立足市場(chǎng)的關(guān)鍵。機(jī)器視覺檢測(cè)設(shè)備憑借其***的自適應(yīng)調(diào)節(jié)能力,成為了工業(yè)檢測(cè)領(lǐng)域的中流砥柱。不同批次的產(chǎn)品由于原材料、生產(chǎn)工藝等因素,材質(zhì)上會(huì)存在一定的差異,而生產(chǎn)現(xiàn)場(chǎng)的光照條件也會(huì)因時(shí)間、地點(diǎn)等因素不斷變化。這些復(fù)雜的情況給傳統(tǒng)的檢測(cè)方法帶來了巨大的挑戰(zhàn),但機(jī)器視覺檢測(cè)設(shè)備卻能輕松應(yīng)對(duì)。它所采用的自適應(yīng)閾值調(diào)節(jié)算法,是其應(yīng)對(duì)復(fù)雜狀況的**法寶。該算法如同一個(gè)智能的大腦,能夠?qū)崟r(shí)對(duì)背景圖像的灰度分布進(jìn)行細(xì)致入微的分析。通過對(duì)灰度分布的研究,設(shè)備可以準(zhǔn)確地判斷當(dāng)前的檢測(cè)環(huán)境和產(chǎn)品特征,進(jìn)而自動(dòng)對(duì)檢測(cè)參數(shù)進(jìn)行優(yōu)化調(diào)整。例如,當(dāng)產(chǎn)品材質(zhì)的反光特性發(fā)生改變時(shí),算法會(huì)迅速調(diào)整閾值,使得圖像中的目標(biāo)特征更加清晰地呈現(xiàn)出來,便于后續(xù)的分析和判斷。這種自適應(yīng)調(diào)節(jié)能力,讓設(shè)備在面對(duì)各種復(fù)雜的材質(zhì)差異和光照變化時(shí),都能保持高度的檢測(cè)精度和穩(wěn)定性,為企業(yè)的產(chǎn)品質(zhì)量提供了可靠的保障。北京深度學(xué)習(xí)機(jī)器視覺檢測(cè)設(shè)備價(jià)格

- 大連傳感器測(cè)試臺(tái)報(bào)價(jià) 2025-06-02

- 江蘇鋁鑄件氣密性測(cè)試臺(tái)生產(chǎn) 2025-06-02

- 山東振動(dòng)傳感器測(cè)試臺(tái)報(bào)價(jià) 2025-06-02

- 天津油泵氣密性測(cè)試臺(tái)現(xiàn)貨 2025-06-02

- 遼寧缸蓋氣密性測(cè)試臺(tái)企業(yè) 2025-06-01

- 江蘇測(cè)距傳感器測(cè)試臺(tái)批發(fā)價(jià) 2025-06-01

- 大連壓力傳感器測(cè)試臺(tái)價(jià)格 2025-06-01

- 廣東接近開關(guān)傳感器測(cè)試臺(tái)公司 2025-06-01

- 上海位置傳感器測(cè)試臺(tái)批發(fā)價(jià) 2025-06-01

- 廈門轉(zhuǎn)速傳感器測(cè)試臺(tái)行情 2025-06-01

- 浙江零件龍門加工中心 2025-06-03

- 秦皇島住宅別墅電梯保養(yǎng) 2025-06-03

- 浙江防腐冷凍設(shè)備 2025-06-03

- 貴州防爆型鋰鹽桶 2025-06-03

- 天津生物質(zhì)鍋爐制造 2025-06-03

- 河北靜態(tài)DWS一體機(jī)應(yīng)用范圍作用 2025-06-03

- 廣西提供分子蒸餾系統(tǒng)實(shí)驗(yàn)?zāi)膫€(gè)廠家質(zhì)量好 2025-06-03

- 山東自動(dòng)化變頻器維修推薦廠家 2025-06-03

- 岳陽哪里賣德國(guó)進(jìn)口磨齒機(jī) 2025-06-03

- 上海進(jìn)口卡箍分銷 2025-06-03