吉林板式智能加工中心門板生產線

裝配式門板生產線適應現代建筑工業化、快速安裝的需求。生產時,首先將門板拆分為多個標準化部件,如門板面板、邊框、連接配件等。針對不同部件,選用合適材料并進行專業化生產。例如,門板面板可采用多種材質,如復合材料、木質纖維板等,通過模壓、熱壓等工藝制成標準規格;邊框可選用鋁合金、塑鋼等材質,經擠壓成型、切割加工成相應長度。各部件生產完成后,在工廠內進行預組裝,通過精密的連接工藝,如榫卯連接、五金件連接等,確保各部件連接牢固、尺寸精細。預組裝完成后進行拆解、包裝,便于運輸。在施工現場,工人可根據安裝說明快速組裝成完整門板,**縮短施工周期,提高安裝效率,同時保證門板質量穩定,廣泛應用于現代住宅、酒店等建筑的室內智能排產系統自動分配任務,設備利用率達95%。吉林板式智能加工中心門板生產線

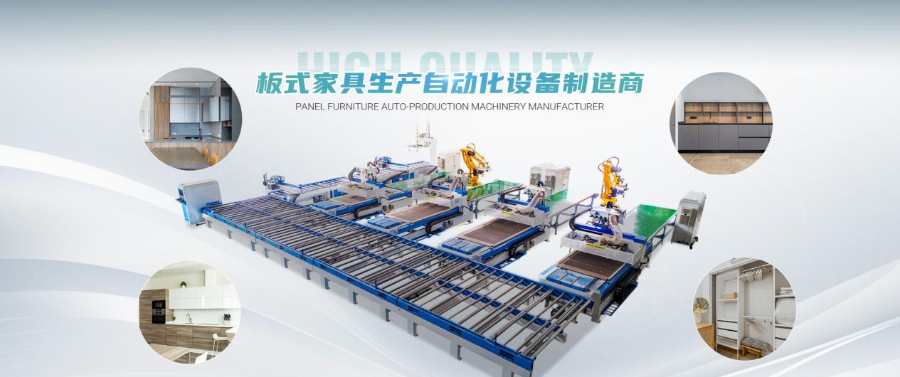

在家具行業激烈的市場競爭中,企業要想站穩腳跟并實現持續發展,提升自身競爭力至關重要。大板套裁門板生產線為家具企業提供了競爭力的有力支撐。從成本控制角度來看,生產線通過提高板材利用率,將傳統加工方式 70%-75% 的利用率提升至 85%-90%,降低了原材料成本。同時,自動上料、智能排版和切割以及自動分揀等功能的應用,減少了大量人工操作,節省人工成本高達 50%,有效降低了企業的運營成本。在產品質量方面,生產線的高精度加工能力,將切割精度控制在毫米級甚至更高,在櫥柜門板等產品加工中,尺寸精度可達 ±0.1mm 以內,拼接嚴絲合縫,復雜雕花、異形部件加工也能完美復刻設計,產品廢品率降低 60% 以上,高質量產品為企業贏得了良好口碑,有助于開拓市場。生產效率的提升也是競爭力的關鍵。自動上料系統大幅縮短上料時間,多工序協同作業使生產線連續高效運轉,月產量提升超 30%,企業能夠快速響應市場訂單,滿足客戶需求,在市場競爭中搶占先機。此外,生產線適應定制需求的能力,讓企業能夠在個性化消費浪潮中,更好地滿足消費者多樣化需求,進一步增強了企業的市場競爭力。湖北全自動門板生產線工廠直銷智能視覺系統自動識別板材紋理,確保套裁后門板花色完美匹配。

玻璃門板生產線主要生產應用于櫥柜、衣柜、展示柜等的玻璃門板。生產流程從質量玻璃原片選擇開始,常見有浮法玻璃、鋼化玻璃等。若選用浮法玻璃,需先進行切割,按門板尺寸要求切割成合適大小,切割過程中保證尺寸精度。接著進行磨邊處理,通過磨邊機將玻璃邊緣打磨光滑,防止劃傷。然后可根據需求進行鋼化處理,將玻璃加熱至特定溫度后迅速冷卻,提高玻璃強度與安全性。對于有裝飾需求的玻璃門板,可進行印刷、噴砂、鍍膜等工藝處理,印刷可呈現各種圖案、文字,噴砂可打造磨砂質感,鍍膜可改變玻璃光學性能與外觀顏色。***將加工好的玻璃與邊框進行組裝,邊框材質多樣,如鋁合金、木質等,通過密封膠等方式確保連接牢固、密封良好,經質量檢測合格后出廠。

三聚氰胺門板生產線是生產經濟實用型門板的常見設備。生產流程首先從質量板材選擇開始,如刨花板、中纖板等,將板材切割成合適尺寸。然后進行三聚氰胺浸漬紙的準備,這種浸漬紙預先經過三聚氰胺樹脂浸泡處理,具有良好的耐磨性、耐腐蝕性和裝飾性。接著通過熱壓工藝,將三聚氰胺浸漬紙與板材在高溫高壓下貼合在一起,使樹脂固化,緊密粘結紙張與板材。熱壓過程中,溫度、壓力和時間的精細控制至關重要,直接影響貼合效果與門板質量。貼合完成后,對門板進行切割、封邊處理,封邊材料多選用同色系 PVC 封邊條,提升門板邊緣美觀度與密封性。經質量檢測合格后,三聚氰胺門板以其價格實惠、花色多樣等優勢**市場,廣泛應用于普通家居櫥柜、衣柜制作。自動貼標機為每塊門板打印二維碼,實現全流程質量追溯。

石塑門板生產線以環保、仿石質感強為**優勢。生產時,先將碳酸鈣、聚氯乙烯樹脂、穩定劑等原料按科學比例混合,通過高速混合機充分攪拌均勻,使物料達到理想的塑化狀態。混合后的物料進入雙螺桿擠出機,在高溫高壓作用下塑化擠出,經模具成型為門板形狀。隨后,門板進入真空定型臺,利用真空吸附原理使門板快速定型,確保尺寸穩定。冷卻牽引裝置以恒定速度牽引門板,進一步冷卻定型后,由定長切割機按照設定長度精確截斷。部分石塑門板還會進行表面處理,如覆膜、UV 轉印等,賦予其逼真的大理石、木紋等紋理。該生產線生產的石塑門板防水防潮、不易變形,常用于廚房、衛生間等潮濕環境的門體制造。自動上料機械手精確抓取,定位誤差±0.1mm。福建全自動門板生產線批量定制

智能大板套裁系統自動優化門板排版方案,板材利用率高達96%,節省原料成本20%。吉林板式智能加工中心門板生產線

在家具行業中,生產效率一直是企業競爭力的關鍵要素。大板套裁門板生產線的出現,宛如一陣強勁的東風,有力地推動了生產效率的大幅提升。該生產線配備了先進的自動上料裝置,能快速且精細地將板材搬運至指定位置,相較于傳統人工搬運,極大地節省了時間。以某中型家具企業為例,在引入生產線前,人工搬運板材每日需耗費 8 小時左右,人力投入達 5 人;引入后,上料環節*需 1 人監控,耗時縮減至不足 1 小時。同時,智能排版功能借助先進算法,能依據板材尺寸與加工需求,瞬間生成比較好切割方案。以往傳統加工方式板材利用率在 70%-75%,采用該生產線的智能排版后,利用率飆升至 85%-90%。這意味著每 100 張板材,可多產出 10-15 張有效部件,不僅降低了原材料成本,還減少了切割工序的時長。此外,切割環節運用高精度數控技術與質量刀具,切割精度極高,切割邊緣光滑平整,無需后續繁雜打磨工序,生產效率大幅提升。多工序協同作業模式下,生產線可連續高效運轉,月產量提升幅度超過 30%,助力企業輕松突破產能瓶頸,快速響應市場訂單需求。吉林板式智能加工中心門板生產線

- 極東機械封邊機封邊機 2025-06-22

- 吉林六邊鉆開料機 2025-06-22

- 甘肅封邊機 2025-06-22

- 重慶木工機械全自動化柜體生產線廠家直銷 2025-06-22

- 山西加工中心開料機方案設計 2025-06-22

- 湖北全屋定制自動化門板生產線售后服務 2025-06-22

- 廣東木工機械全自動化柜體生產線 2025-06-22

- 北京全自動柜體生產線批量定制 2025-06-22

- 河南自動貼標機開料機 2025-06-22

- 江蘇南興裝備開料機開料機 2025-06-22

- 山東高填充片材機服務 2025-06-22

- 購買不銹鋼反應釜共同合作 2025-06-22

- 臨平區大型機械設備裝卸平臺 2025-06-22

- 四川全自動激光小型激光切管機廠家 2025-06-22

- 陜西熱熔膠熱壓機出廠價 2025-06-22

- 麗水節能電機哪種好 2025-06-22

- 福建大型臥式加工中心廠家 2025-06-22

- 江蘇高速精密激光切管機質量 2025-06-22

- 吉林密封干燥箱多少錢 2025-06-22

- 湖南三項脈沖靜電除塵器改造振打器 2025-06-22