廣東全屋定制數控柜體生產線技術指導

優化家具企業車間空間布局合理的車間空間布局對家具企業提高生產效率和降低物流成本至關重要。大板套裁柜體生產線采用一體化設計,各生產工序緊密銜接,占地面積相對較小。其自動化上料、輸送和分揀系統,減少了物料在車間內的搬運距離和存儲空間。與傳統生產設備分散布局相比,該生產線能夠有效優化車間空間布局,使車間生產流程更加順暢,物流更加高效。同時,緊湊的布局也便于企業對生產現場進行管理和監控,提升了車間整體管理水平。自動清潔系統在工序間快速清理加工殘渣,保持工作環境整潔。廣東全屋定制數控柜體生產線技術指導

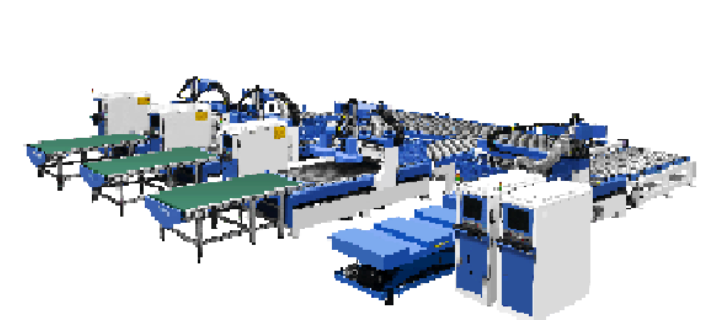

全自動大板套裁柜體生產線采用德國進口設備為中心,實現從原材料到成品的智能化生產。生產線配備高精度數控裁板鋸,切割速度達100m/min,精度控制在±0.08mm。智能優化排版系統可同時處理8個不同訂單的混合套裁,板材利用率提升至96.5%。自動上下料系統采用視覺定位技術,抓取精度達±0.1mm。生產線末端配置自動包裝系統,根據柜體尺寸智能選擇包裝方案,節省包裝材料20%。整線配備能源管理系統,實時監控能耗數據,較傳統生產線節能25%以上。支持24小時連續生產,單日比較大產能突破1300個標準柜體,產品合格率穩定在99.3%以上。浙江全屋定制自動化柜體生產線批量定制智能生產線MES系統實時監控設備狀態,提前預警故障,保障連續生產。

數字化大板套裁柜體生產線為家具行業帶來了智能制造的新機遇。該生產線集成了MES生產執行系統,實現從原材料入庫到成品出庫的全流程智能化管理。設備包括意大利SCM數控裁板鋸、日本安川六軸機器人等,通過RFID芯片追蹤技術,可實時監控每塊板材的加工狀態。自動刀具管理系統可根據板材材質自動選擇比較好鋸切參數,特別適合家具行業多種材料并用的生產特點。整線配備中央除塵系統,粉塵收集效率達99.9%,工作環境符合環保要求。單班產能可達1200個標準柜體,產品合格率穩定在99.5%以上,幫助家具企業實現了質量與效率的雙重提升。該生產線還支持定制化生產,小批量可達單件,完全滿足當下家具行業個性化定制的市場需求。

數字化智能大板套裁柜體生產線為家具行業帶來了全新的生產體驗。該生產線采用工業互聯網技術,實現設備互聯互通和遠程監控。主要設備包括德國豪邁數控裁板鋸、日本發那科機器人等,全部設備通過5G網絡連接。智能倉儲系統采用立體式設計,可存儲3000張以上標準板材,自動供料準確率100%,解決了家具企業原材料管理難題。創新的激光檢測系統對每塊板材進行100%檢測,尺寸公差控制在±0.12mm以內,確保家具產品的精細裝配。生產線配備自動除塵系統,工作環境粉塵濃度低于5mg/m3,符合現代家具廠的環境標準。通過數字孿生技術提前模擬優化生產流程,設備利用率提升至92%,為家具企業創造了更大的利潤空間。智能刀具管理系統預測更換時間,避免意外停機損失。

品質穩定,降低次品率品質是企業立足市場的根本。大板套裁柜體生產線憑借先進的設備與穩定的工藝,保障了柜體產品品質的一致性。在生產過程中,設備運行參數恒定,切割、打孔、封邊等工序的質量標準統一。與傳統人工參與較多的生產方式相比,該生產線生產的柜體次品率降低。例如,傳統生產方式下,因人工操作差異,次品率可能達到 5% - 8%,而采用此生產線后,次品率可控制在 1% 以內,為企業節省大量因次品返工帶來的成本,提高產品市場競爭力。環保節能,符合發展趨勢在環保意識日益增強的當下,大板套裁柜體生產線注重環保節能。其切割設備采用先進的吸塵裝置,能在切割過程中及時收集木屑粉塵,減少車間環境污染,保障工人健康。同時,生產線在運行過程中優化能源管理,采用節能型電機與智能控制系統,降低能源消耗。與同類傳統生產線相比,能耗降低約 20%,符合綠色制造發展趨勢,助力企業在環保層面滿足政策要求,提升企業社會形象。數字孿生技術模擬整線運行,提前優化工藝流程,生產效率提升25%。上海全自動柜體生產線批量定制

智能刀具管理系統預測更換時間,避免意外停機,保障生產連續性。廣東全屋定制數控柜體生產線技術指導

促進家具行業標準化與定制化融合大板套裁柜體生產線為家具行業實現標準化與定制化的融合提供了技術支持。一方面,生產線的標準化生產流程確保了柜體部件的質量穩定性和通用性,有利于提高生產效率和降低成本;另一方面,其柔性生產能力又能滿足客戶多樣化的定制需求。例如,在生產過程中,對于一些通用的柜體結構和部件,可采用標準化生產模式;而對于客戶個性化的設計要求,則通過調整生產線參數實現定制化生產。這種標準化與定制化的融合,既保證了產品質量和生產效率,又滿足了市場個性化需求,推動家具行業向更高層次發展。廣東全屋定制數控柜體生產線技術指導

- 安徽木工加工中心門板生產線技術指導 2025-06-13

- 北京板式智能加工中心門板生產線批量定制 2025-06-13

- 重慶全屋定制數控門板生產線工廠直銷 2025-06-13

- 安徽木工加工中心門板生產線 2025-06-13

- 四川板式智能加工中心門板生產線批量定制 2025-06-13

- 上海木工加工中心門板生產線推薦貨源 2025-06-13

- 吉林木工機械全自動化柜體生產線 2025-06-12

- 遼寧智能柜體生產線批量定制 2025-06-12

- 云南全屋定制自動化柜體生產線批量定制 2025-06-12

- 廣東木工加工中心柜體生產線 2025-06-12

- 南京小型行走減速機怎么樣 2025-06-13

- 天津同步帶輪htd 2025-06-13

- 泰州非標定制表面處理設備售后 2025-06-13

- 直角齒輪箱定制價 2025-06-13

- 上海實驗室真空泵咨詢問價 2025-06-13

- 嘉興達克羅定制 2025-06-13

- 商用等離子空氣凈化器功率 2025-06-13

- 麗水耐用整緯機多少錢 2025-06-13

- 北京國產水沖霜冷風機價格 2025-06-13

- 寧波三軸數控機床廠家 2025-06-13