上海新型的PCBA生產(chǎn)加工比較好

持續(xù)改進:基于數(shù)據(jù)分析的結(jié)果,持續(xù)優(yōu)化生產(chǎn)流程,實現(xiàn)PDCA(Plan-Do-Check-Act)循環(huán),不斷提升生產(chǎn)系統(tǒng)的成熟度。智能控制與調(diào)度自適應(yīng)調(diào)優(yōu):結(jié)合AI算法,實現(xiàn)生產(chǎn)線的動態(tài)調(diào)度與自適應(yīng)控制,根據(jù)實時訂單與庫存狀態(tài),智能調(diào)節(jié)生產(chǎn)節(jié)拍與物料配送。人機協(xié)作:引入?yún)f(xié)作機器人(Cobots),在保證安全性的前提下,與工人協(xié)同作業(yè),彌補自動化設(shè)備無法觸及的細小任務(wù),提升整體生產(chǎn)力。智能維護與預(yù)測預(yù)防性維護:通過物聯(lián)網(wǎng)與AI的結(jié)合,開展設(shè)備的**狀態(tài)預(yù)測,提前規(guī)劃維護窗口,避免突發(fā)故障引發(fā)的生產(chǎn)中斷。知識圖譜:構(gòu)建基于歷史案例的學(xué)習庫,當類似問題再現(xiàn)時,能夠迅速提供解決方案建議,加快問題解決的速度與效果。四、實施智能制造的優(yōu)勢效率躍遷流程重塑:通過智能化改造,打通各個環(huán)節(jié)的信息壁壘,實現(xiàn)生產(chǎn)流程的無縫銜接,極大壓縮了生產(chǎn)周期,降低了單位成本。品質(zhì)飛躍零缺陷追求:借助智能化檢測與控制手段,將不良率降至比較低,確保出廠產(chǎn)品的***與一致性,贏得客戶口碑。靈活應(yīng)變需求快速響應(yīng):智能化工廠具備高度的柔性和敏捷性,能夠迅速適應(yīng)市場變化與個性化訂單需求,為企業(yè)發(fā)展增添強勁動能。總之,SMT加工的智能制造。PCBA生產(chǎn)加工,注重每一個元件的安裝。上海新型的PCBA生產(chǎn)加工比較好

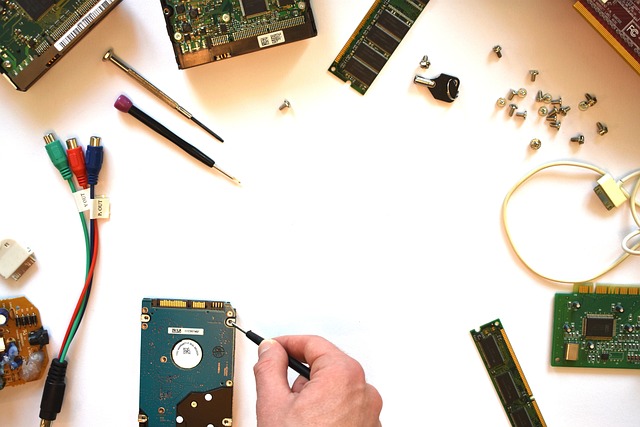

SMT加工中的自動檢測技術(shù)在SMT(SurfaceMountTechnology,表面貼裝技術(shù))加工的精密領(lǐng)域里,自動檢測扮演著確保品質(zhì)與效率雙重保障的要角。本文旨在深入淺出地解讀SMT加工中自動檢測的本質(zhì)、價值所在,以及主流檢測技術(shù)與其實際應(yīng)用范例,為讀者呈現(xiàn)這一環(huán)節(jié)的***洞察。一、自動檢測概覽:科技與質(zhì)量的守門員定義詮釋自動檢測,即依托**設(shè)備與智能算法,對SMT制品實施無遺漏、高精度的***體檢。其目標在于即時揪出潛藏瑕疵,確保批量產(chǎn)出的每一單元皆達至高標準。戰(zhàn)略重要性效率倍增器:自動檢測大幅提升檢驗速度,尤其適配大規(guī)模生產(chǎn)線,***縮短從生產(chǎn)到出貨的時間跨度。精細度飛躍:摒棄傳統(tǒng)人眼審察帶來的主觀偏差與疲勞累積,自動化手段令誤差率直線下降。質(zhì)量守護神:嚴密監(jiān)控下,任何輕微偏差亦無所遁形,有效防范次品流通,護航消費者權(quán)益。二、主流檢測技術(shù):銳眼掃描,洞悉微塵視覺檢測技術(shù)運用高清攝像與圖像分析,專注于外貌、焊點、部件定位等宏觀層面的篩查。精密算法輔助,確保細微差異亦能被敏銳捕獲。X射線******技術(shù)穿透表象直達實質(zhì),探查SMT產(chǎn)品深埋內(nèi)部的構(gòu)造完整性與焊點質(zhì)量。對于隱蔽區(qū)域的缺陷揭示,堪稱不可或缺的利器。江蘇常見的PCBA生產(chǎn)加工有哪些你清楚PCBA生產(chǎn)加工的組裝要點嗎?

涵蓋質(zhì)量控制理念、操作技巧和安全規(guī)程。質(zhì)量意識:培養(yǎng)全員質(zhì)量意識,強調(diào)每個人都是質(zhì)量鏈的重要一環(huán)。6.供應(yīng)商管理資質(zhì)審核:嚴格篩選并評估供應(yīng)商,確保原料和元器件來源可靠。聯(lián)合改進:與供應(yīng)商合作,共同尋求提升材料質(zhì)量和供應(yīng)效率的方法。7.客戶滿意度優(yōu)先快速響應(yīng):設(shè)立客戶服務(wù)團隊,快速響應(yīng)客戶需求,解決質(zhì)量問題。售后反饋:建立有效的客戶反饋渠道,用以持續(xù)改進產(chǎn)品和服務(wù)。8.數(shù)據(jù)驅(qū)動決策大數(shù)據(jù)分析:利用生產(chǎn)數(shù)據(jù)進行趨勢分析,預(yù)測可能的質(zhì)量風險,提前防范。績效指標:建立關(guān)鍵績效指標(KPIs),量化質(zhì)量管理成果,激勵團隊。通過這些綜合措施,綜合性SMT工廠不*能迅速解決眼前的質(zhì)量問題,更能建立一套長效的質(zhì)量保證機制,不斷提高生產(chǎn)效率,降低不良率,增強市場競爭力。

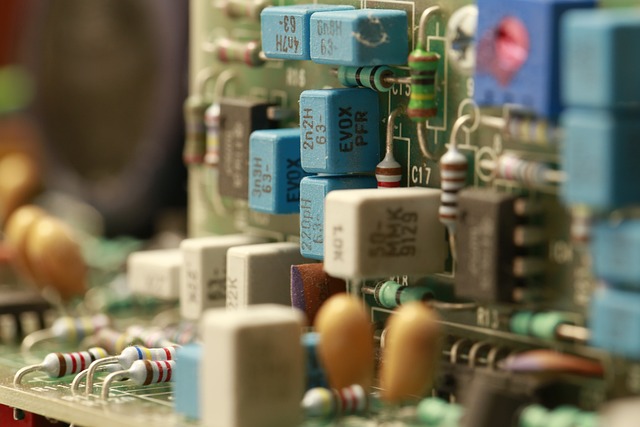

能夠有效引導(dǎo)人體靜電至大地。防靜電桌墊與地板墊檢查:檢查這些設(shè)備的導(dǎo)電性是否完好,是否有磨損或損壞,必要時更換。4.審查操作規(guī)范審查操作流程:確保所有的SMT操作流程都遵循了ESD防護的最佳實踐,包括但不限于使用ESD安全包裝、限制敏感零件的移動、以及在操作敏感組件前后釋放人體靜電。培訓(xùn)與意識提升:定期培訓(xùn)員工有關(guān)ESD的知識和防護措施,提高他們的意識和執(zhí)行力。5.定期審計與改進內(nèi)部審計:定期進行ESD防護系統(tǒng)的自我審計,查找并解決不符合項。第三方審計:偶爾邀請的第三方機構(gòu)進行**的ESD防護審計,以獲得客觀的評估和改進建議。數(shù)據(jù)分析與反饋:收集并分析靜電監(jiān)控數(shù)據(jù),識別趨勢和潛在問題,及時作出調(diào)整。通過上述步驟,您可以系統(tǒng)地評估SMT生產(chǎn)線上的靜電水平,確保其符合行業(yè)標準和公司政策的要求,從而有效地保護敏感電子元件免受ESD傷害,提升產(chǎn)品可靠性和生產(chǎn)效率。PCBA生產(chǎn)加工,為智能產(chǎn)品賦能。

實時監(jiān)控關(guān)鍵生產(chǎn)參數(shù),敏感察覺異常波動,及時干預(yù),維系生產(chǎn)平穩(wěn),遏制質(zhì)量波動。統(tǒng)計分析:量化思維,追根溯源運用統(tǒng)計工具,對品質(zhì)數(shù)據(jù)開展深度挖掘,洞悉質(zhì)量現(xiàn)狀與走勢,運用統(tǒng)計學(xué)原理探究根本癥結(jié),制定針對性改良對策,穩(wěn)步提純產(chǎn)品品質(zhì)。四、供應(yīng)鏈協(xié)力:上游同舟,下游共濟供應(yīng)商評估:擇優(yōu)而用,共筑基石建立供應(yīng)商評價體系,對關(guān)鍵原料與零配件提供商執(zhí)行嚴格評審,確保存量供給達標,構(gòu)筑堅實質(zhì)量后盾。品質(zhì)合作:雙向奔赴,共創(chuàng)共贏與終端用戶深化品質(zhì)伙伴關(guān)系,深刻領(lǐng)悟顧客訴求與愿景,協(xié)同訂立契合雙方利益的質(zhì)量**,締造互利共生的市場生態(tài)。五、持續(xù)優(yōu)化:自我革新,生生不息持續(xù)改進:PDCA循環(huán),螺旋上升落實PDCA(策劃-執(zhí)行-檢查-行動)改進機制,矢志不渝尋覓品質(zhì)提升空間,設(shè)立改進里程碑,汲取內(nèi)外反饋,剖析問題本源,付諸實踐,不懈攀登品質(zhì)***。反饋循環(huán):警鐘長鳴,知恥而后勇締造健全的品質(zhì)反饋體系,迅捷響應(yīng)內(nèi)外部質(zhì)量警示,針對客訴及品質(zhì)事件,立即回溯,果斷施策,避免危機蔓延,呵護品牌美譽與商譽。結(jié)語:品質(zhì)無止境,追求**息SMT加工中的品質(zhì)控制,是一項融匯標準化、技術(shù)革新、數(shù)據(jù)分析、合作共生與持續(xù)精進的綜合藝術(shù)。高效的PCBA生產(chǎn)加工節(jié)省時間成本。浦東新區(qū)如何挑選PCBA生產(chǎn)加工ODM加工

三防漆處理對PCBA的防護效果太關(guān)鍵了!上海新型的PCBA生產(chǎn)加工比較好

如何判斷一個SMT供應(yīng)商是否可靠?判斷一個SMT(SurfaceMountTechnology)供應(yīng)商的可靠性,涉及對其服務(wù)能力、技術(shù)能力、質(zhì)量管理和商務(wù)誠信等多個層面的綜合考量。以下是評估SMT供應(yīng)商可靠性的關(guān)鍵指標:1.行業(yè)經(jīng)驗與口碑業(yè)務(wù)歷史:查看供應(yīng)商在SMT行業(yè)的經(jīng)營年限,經(jīng)驗豐富的供應(yīng)商往往具備成熟的生產(chǎn)和管理流程。客戶評價:收集過往客戶的反饋意見,特別關(guān)注小批量訂單的處理經(jīng)驗和客戶滿意度。案例研究:了解供應(yīng)商成功完成的項目類型,以及是否有處理過與您需求相似的訂單。2.技術(shù)實力設(shè)備與技術(shù):考察供應(yīng)商使用的SMT生產(chǎn)線設(shè)備的**性,例如貼片機、焊接設(shè)備的型號與維護狀態(tài)。工藝能力:詢問供應(yīng)商可提供的SMT工藝種類,如細間距貼片、球柵陣列(BGA)組件安裝等高難度工藝。技術(shù)創(chuàng)新:了解供應(yīng)商的研發(fā)能力,是否有自主知識產(chǎn)權(quán)的工藝技術(shù)或獲得的相關(guān)**。3.質(zhì)量管理體系認證與標準:供應(yīng)商是否持有ISO9001等**質(zhì)量管理體系認證,RoHS**合規(guī)證明等。內(nèi)部QC流程:供應(yīng)商的來料檢驗(IQC)、過程控制(IPQC)、出廠檢驗(OQC)流程及其標準。SPC應(yīng)用:供應(yīng)商是否采用統(tǒng)計過程控制方法,監(jiān)控生產(chǎn)變異性和趨勢,確保長期穩(wěn)定的質(zhì)量輸出。上海新型的PCBA生產(chǎn)加工比較好

- 綜合的SMT貼片加工ODM加工 2025-05-29

- 寶山區(qū)國產(chǎn)的SMT貼片加工怎么樣 2025-05-29

- 青浦區(qū)高效的SMT貼片加工推薦榜 2025-05-29

- 江蘇優(yōu)勢的SMT加工廠貼片廠 2025-05-29

- 江蘇品質(zhì)優(yōu)良的SMT加工廠哪家強 2025-05-29

- 安徽大型的SMT貼片加工性價比高 2025-05-29

- 安徽大規(guī)模的SMT貼片加工OEM加工 2025-05-29

- 浙江優(yōu)勢的SMT貼片加工口碑好 2025-05-29

- 上海大型的SMT貼片加工加工廠 2025-05-29

- 江蘇哪里有SMT加工廠評價高 2025-05-28

- 南京電視劇虛擬拍攝服務(wù)公司 2025-05-29

- 貴州標簽營銷SaaS歡迎選購 2025-05-29

- 廣州品牌電腦維修防水 2025-05-29

- 江蘇SRM采購協(xié)同管理平臺軟件 2025-05-29

- 江蘇品牌光解膜24小時服務(wù) 2025-05-29

- 江門檔案柜供應(yīng)商 2025-05-29

- 江陰推薦的網(wǎng)站建設(shè) 2025-05-29

- 虹口區(qū)特色系統(tǒng)建模軟件比較 2025-05-29

- 常州現(xiàn)代化網(wǎng)絡(luò)系統(tǒng)集成項目規(guī)定 2025-05-29

- 白云區(qū)本地人教版資源機頂盒聯(lián)系方式 2025-05-29