湖北實驗造粒機工藝

從生產(chǎn)過程來看,雙螺桿生產(chǎn)工藝的能源利用效率較高。雙螺桿的設計使得物料在機筒內(nèi)的停留時間更短,塑化效率更高。這意味著在生產(chǎn)相同數(shù)量產(chǎn)品時,相比一些傳統(tǒng)生產(chǎn)工藝,雙螺桿生產(chǎn)能減少能源消耗。例如,在生產(chǎn)塑料顆粒時,其快速且高效的塑化過程,降低了加熱系統(tǒng)的工作時長,進而減少了電能的消耗,符合節(jié)能減排的環(huán)保理念。 在廢氣排放方面,雙螺桿生產(chǎn)工藝也有出色表現(xiàn)。由于其對物料的充分混煉和塑化,減少了因物料塑化不完全而產(chǎn)生的廢氣排放。同時,先進的雙螺桿擠出機配備了高效的廢氣處理裝置,如活性炭吸附裝置、催化燃燒裝置等,能夠?qū)ιa(chǎn)過程中產(chǎn)生的少量廢氣進行有效凈化處理,降低有害氣體的排放,減少對大氣環(huán)境的污染。 另外,雙螺桿生產(chǎn)工藝在廢料回收利用上也發(fā)揮著重要作用。在塑料加工過程中,難免會產(chǎn)生一些邊角料和不合格產(chǎn)品。雙螺桿擠出機可以將這些廢料重新混入原料中進行加工,通過再次塑化、混煉,使其成為可再次利用的塑料顆粒,實現(xiàn)資源的循環(huán)利用,減少了廢料對環(huán)境的壓力。例如,在生產(chǎn)塑料管材時產(chǎn)生的邊角料,經(jīng)過雙螺桿擠出機的處理后,可重新用于管材生產(chǎn),降低了生產(chǎn)成本,也減少了廢棄物的產(chǎn)生 。熱油循環(huán)加熱能夠提供均勻的熱量,保證物料在整個造粒過程中受熱均勻。湖北實驗造粒機工藝

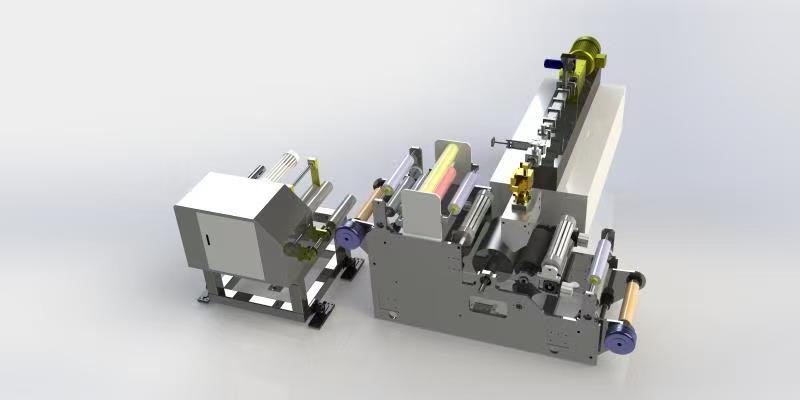

單螺桿造粒機具備諸多技術優(yōu)勢。它集密煉、提送、喂料、擠出、風冷熱切粒、風送冷卻于一體,實現(xiàn)了自動化連續(xù)作業(yè),很大提高了生產(chǎn)效率。密煉、喂料及擠出段可根據(jù)客戶需求選擇電加熱、蒸汽加熱或熱油循環(huán)加熱技術,滿足不同材料對溫度的要求。混煉機采用 “四棱同步耐磨混煉室” 技術,效率高、耗能低,塑化充分且分散均勻。喂料裝置采用獨特技術,可對混煉物料進行輔助混煉,并對單螺桿擠出機進行強制喂料,提升造粒效率和品質(zhì)。雙錐螺桿和單螺桿的驅(qū)動均采用交流變頻技術,能適應各種工藝技術要求 。河南雙螺桿造粒機誠信合作風冷模面熱切通過高速旋轉(zhuǎn)的刀片將物料條在空氣中切成顆粒,并利用風冷進行冷卻。

目前,造粒機市場在全球范圍內(nèi)呈現(xiàn)出區(qū)域發(fā)展不平衡的態(tài)勢。在發(fā)達國家,如歐美地區(qū),造粒機市場相對成熟,技術先進,產(chǎn)品質(zhì)量高,但市場增長速度相對較慢。而在發(fā)展中國家,如中國、印度等,隨著經(jīng)濟的快速發(fā)展和工業(yè)化進程的加速,對造粒機的需求呈現(xiàn)出快速增長的趨勢。這些國家的制造業(yè)、農(nóng)業(yè)、環(huán)保等行業(yè)的發(fā)展,為造粒機市場提供了廣闊的空間。然而,發(fā)展中國家在技術水平、產(chǎn)品質(zhì)量和品牌影響力等方面與發(fā)達國家存在一定差距。這既為發(fā)達國家的造粒機企業(yè)提供了拓展市場的機會,也為發(fā)展中國家的企業(yè)帶來了挑戰(zhàn)。發(fā)展中國家的企業(yè)需要加大技術研發(fā)投入,提高產(chǎn)品質(zhì)量和性能,以在市場競爭中占據(jù)一席之地。

為保證雙螺桿擠出機的正常運行和延長設備壽命,日常維護與保養(yǎng)至關重要。定期檢查螺桿的磨損情況,尤其是螺桿的嚙合部位,由于該部位在工作過程中承受較大的剪切力和摩擦力,容易磨損,若磨損嚴重需及時更換,以保證物料的塑化和擠出效果。機筒的清理也不容忽視,定期去除機筒內(nèi)殘留的物料,防止物料在機筒內(nèi)碳化或變質(zhì)影響下次生產(chǎn)。同時,檢查機筒的加熱和冷卻系統(tǒng)是否正常工作,確保溫度控制的準確性。切粒系統(tǒng)的刀具要定期檢查和更換,保證切粒的精度和質(zhì)量。此外,還要注意設備的潤滑,定期為各傳動部件添加潤滑油,檢查潤滑油的液位和質(zhì)量,確保設備各部件得到良好的潤滑,減少磨損。經(jīng)過造粒后的物料,其堆積密度增加,占用空間減小,降低了儲存和運輸成本。

機頭是將旋轉(zhuǎn)運動的塑料熔體轉(zhuǎn)變?yōu)槠叫兄本€運動,并賦予塑料以必要成型壓力的關鍵部件。機頭由合金鋼內(nèi)套和碳素鋼外套組成,內(nèi)裝有成型模具。塑料在機筒內(nèi)經(jīng)過充分塑化壓實后,經(jīng)多孔濾板沿一定流道通過機頭脖頸流入機頭成型模具。模芯模套適當配合,形成截面不斷減小的環(huán)形空隙,使塑料熔體在壓力作用下,在芯線周圍形成連續(xù)密實的管狀包覆層,實現(xiàn)產(chǎn)品成型。為保證機頭內(nèi)塑料流道合理,消除積存塑料的死角,往往安置分流套筒;為消除塑料擠出時壓力波動,也會設置均壓環(huán),確保成型質(zhì)量穩(wěn)定。在選擇造粒機時,需要考慮物料的性質(zhì)、生產(chǎn)規(guī)模、產(chǎn)品要求、設備成本等因素。湖北實驗造粒機工藝

蒸汽加熱適用于對溫度穩(wěn)定性要求較高的造粒工藝。湖北實驗造粒機工藝

經(jīng)過混煉和塑化的物料,在螺桿的推動下進入擠出成型階段。這一階段的關鍵在于精確控制螺桿轉(zhuǎn)速、溫度和壓力等參數(shù)。螺桿轉(zhuǎn)速直接影響物料的擠出量和擠出速度,轉(zhuǎn)速過快可能導致物料擠出不均勻,出現(xiàn)條痕或氣泡;轉(zhuǎn)速過慢則會影響生產(chǎn)效率。溫度控制同樣重要,機頭溫度需根據(jù)產(chǎn)品的要求和物料的特性進行調(diào)整,溫度過高會使產(chǎn)品表面出現(xiàn)焦痕,溫度過低則會導致物料流動性差,影響成型效果。壓力也是關鍵參數(shù)之一,它決定了物料在模具中的填充情況和產(chǎn)品的密實度。在生產(chǎn)過程中,通過安裝在機筒和機頭的壓力傳感器,實時監(jiān)測壓力變化,并根據(jù)設定值自動調(diào)整螺桿轉(zhuǎn)速和加熱溫度,確保物料以穩(wěn)定的狀態(tài)擠出機頭,形成符合要求的產(chǎn)品形狀。湖北實驗造粒機工藝

- 四川高填充雙階造粒生產(chǎn)線代理商 2025-05-29

- 河南雙螺桿雙階造粒生產(chǎn)線銷售電話 2025-05-28

- 重慶進口雙階造粒生產(chǎn)線咨詢報價 2025-05-28

- 河北單螺桿雙階造粒生產(chǎn)線優(yōu)勢 2025-05-28

- 四川雙螺桿色母造粒生產(chǎn)線設備 2025-05-28

- 江蘇高速雙階造粒生產(chǎn)線哪個好 2025-05-28

- 浙江炭黑密煉機牌子 2025-05-28

- 河南國產(chǎn)片材機咨詢報價 2025-05-28

- 江西國產(chǎn)造粒機功率 2025-05-28

- 湖南PE色母造粒生產(chǎn)線銷售電話 2025-05-28

- 廬陽區(qū)附近哪里有物聯(lián)網(wǎng)應用服務 2025-05-29

- 檢具陶瓷結構 2025-05-29

- 質(zhì)量微差壓表設備廠家 2025-05-29

- 杭州品牌檢測儀哪家好 2025-05-29

- 文登區(qū)使用奧的斯電梯一體化 2025-05-29

- 四川工業(yè)流水線皮帶現(xiàn)貨 2025-05-29

- 重慶戶外起艇絞車 2025-05-29

- 惠山區(qū)比較好的挖機燃油濾清器廠家報價 2025-05-29

- 臺州國內(nèi)點膠加工 2025-05-29

- 上海合金有色鑄造哪家好 2025-05-29