十堰高速PCB制板加工

內層制作:在基板上涂布感光膜,通過曝光將設計好的電路圖形轉移到感光膜上,再使用顯影液去除未曝光部分的感光膜,露出需要蝕刻的銅箔區域,采用化學蝕刻方法蝕刻掉暴露的銅箔,形成電路圖形,***去除剩余的感光膜。壓合:將內層線路板與半固化片(Prepreg)和銅箔疊合在一起,放入熱壓機中進行壓合,使各層材料牢固結合。鉆孔:使用數控鉆孔機在PCB上鉆出各種孔徑的孔,用于安裝電子元器件和實現層間連接。電鍍:包括孔金屬化和表面電鍍。孔金屬化通過化學鍍和電鍍方法在鉆孔內壁鍍上一層銅,實現層間導電;表面電鍍對PCB表面進行電鍍,如鍍銅、鍍鎳、鍍金等,提高導電性和耐腐蝕性。高精度對位:±0.025mm層間偏差,20層板無信號衰減。十堰高速PCB制板加工

金屬基板:通常采用鋁、銅或鐵材料制成,具有良好的導熱性和散熱性,以及較高的機械強度和剛性,適用于制作高功率電子元件,如通信基站和雷達系統、天線和濾波器等,但成本較高。聚酰亞胺(PI)基板:柔性材料,適用于柔性電路板(FPC)和剛柔結合板,具有耐高溫、良好的電氣性能和輕量化等特點,適用于柔性顯示器、可穿戴設備、醫療電子設備等。三、PCB制造流程電路圖設計和輸出:由結構工程師輸出板子外框、螺絲孔固定位置等信息,電子硬件工程師輸出PCB原理圖,PCB設計工程師根據相關信息繪制PCB線路圖,并通過DFM測試軟件測試是否存在短路或異常,**終輸出GERBER格式的電路文件等。打造PCB制板布線PCB 制版作為電子制造的核技術之一,不斷推動著電子產品向更小、更快、更可靠的方向發展。

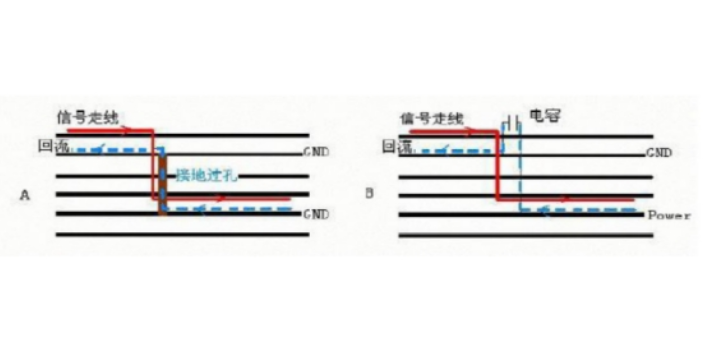

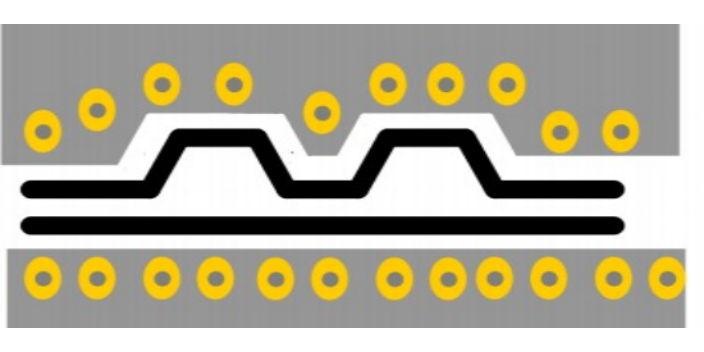

PCB布局:將原理圖中的元件合理地放置在PCB板上。布局時要考慮元件之間的電氣性能、散熱、電磁兼容性(EMC)等因素。比如,高頻元件應盡量靠近,以減少信號傳輸的延遲和干擾;發熱量大的元件要合理安排散熱空間,避免過熱影響性能。布線:根據布局,在PCB板上進行電氣連接線的繪制。布線需要遵循一定的規則,如線寬、線距、阻抗控制等。線寬要根據電流大小來選擇,大電流線路需要較寬的線寬以降低電阻和發熱;線距要滿足電氣安全要求,防止短路和串擾。同時,對于高速信號線,還需要進行阻抗匹配設計,以確保信號的完整性。

PCB制板的未來展望材料創新高性能基材:開發低Dk、低Df、高Tg(玻璃化轉變溫度)的材料,如液晶聚合物(LCP)、聚酰亞胺(PI)。功能性材料:如導電油墨、柔性基材(用于可折疊設備)、嵌入式元件材料等。工藝升級3D打印PCB:通過增材制造技術實現快速原型制作和小批量生產。納米級制程:研究納米級線寬/線距的PCB制造技術,滿足未來芯片封裝需求。產業鏈協同上下游合作:PCB制造商與材料供應商、設備廠商、終端客戶緊密合作,共同推動技術創新。PCB制板將持續帶領電路設計的時代潮流,成為推動社會進步的重要基石。

接下來,使用顯影液將未固化的油墨清洗掉,露出基材表面。隨后,通過蝕刻工藝,將暴露在外的銅箔腐蝕掉,只留下固化油墨保護下的銅線路,這樣就形成了內層線路的雛形。蝕刻過程需要嚴格控制蝕刻液的濃度、溫度和蝕刻時間,以確保線路的精度和側壁的垂直度。完成蝕刻后,還需要去除殘留的固化油墨,并對內層線路進行檢測,確保線路無斷路、短路等缺陷。層壓:構建多層結構如果PCB是多層結構,那么層壓工序就是將各個內層線路板與半固化片(Prepreg)按照設計順序疊放在一起,通過高溫高壓的方式將它們粘合在一起,形成一個整體。半固化片在高溫下會軟化并流動,填充各層之間的間隙,同時與銅箔和基材發生化學反應,實現牢固的粘結。埋容埋阻技術:集成無源器件,電路布局更簡潔高效。鄂州打造PCB制板銷售

目前印制板的品種已從單面板發展到雙面板、多層板和撓性板。十堰高速PCB制板加工

制板前準備Gerber文件生成:將設計好的PCB文件轉換為Gerber格式文件。Gerber文件是PCB制造的標準文件格式,包含了PCB的每一層圖形信息,如銅箔層、阻焊層、絲印層等。制造廠商根據Gerber文件來制作PCB。工程確認:將Gerber文件發送給PCB制造廠商,與廠商的工程人員進行溝通確認。確認內容包括PCB的尺寸、層數、材料、工藝要求等是否符合設計要求,以及是否存在設計缺陷或制造難點。制造階段開料:根據PCB的設計尺寸,將覆銅板(覆有銅箔的絕緣基板)切割成合適的尺寸。覆銅板是PCB的基礎材料,常見的有FR-4(玻璃纖維環氧樹脂覆銅板)等。十堰高速PCB制板加工

- 黃石設計PCB設計加工 2025-06-17

- 孝感定制PCB設計批發 2025-06-17

- 襄陽高速PCB制板多少錢 2025-06-17

- 隨州了解PCB制板多少錢 2025-06-17

- 咸寧PCB制板廠家 2025-06-17

- 咸寧定制PCB制板哪家好 2025-06-17

- 武漢打造PCB制板報價 2025-06-17

- 鄂州生產PCB制板布線 2025-06-17

- 孝感正規PCB制板哪家好 2025-06-17

- 孝感了解PCB制板銷售電話 2025-06-17

- 四川水煤槳蒸汽/熱水鍋爐控制系統售后 2025-06-17

- 儲能柜鋰電池保護板報價 2025-06-17

- 河北智能水電表品牌 2025-06-17

- 浙江鍍錫銅包鋼絞線銷售電話 2025-06-17

- 泰州凈化風機 2025-06-17

- 北京智能儀表以客為尊 2025-06-17

- 北京負壓式加氯機規格 2025-06-17

- 不銹鋼軟管接頭訂做費用 2025-06-17

- 貴州高溫光刻膠品牌 2025-06-17

- 廣東雙分裂干式真空有載分接開關定制 2025-06-17