荊州專業PCB設計加工

總結:以工程思維驅動設計升級PCB設計需平衡電氣性能、可制造性與成本,**策略包括:分層設計:高速信號層(內層)與電源層(外層)交替布局,減少輻射;仿真驅動:通過SI/PI/EMC仿真提前發現問題,避免流片失敗;標準化流程:結合IPC標準與企業規范,降低量產風險。數據支撐:某企業通過引入自動化DRC檢查與AI布局優化,設計周期從12周縮短至6周,一次流片成功率從70%提升至92%。未來,隨著3D封裝、異構集成技術的發展,PCB設計需進一步融合系統級思維,滿足智能硬件對高密度、低功耗的需求。設計一塊高性能的PCB不僅需要扎實的電路理論知識,更需設計師具備敏銳的審美眼光和豐富的實踐經驗。荊州專業PCB設計加工

以實戰為導向的能力提升PCB培訓需以“理論奠基-工具賦能-規范約束-項目錘煉”為路徑,結合高頻高速技術趨勢與智能化工具,構建從硬件設計到量產落地的閉環能力。通過企業級案例與AI輔助設計工具的深度融合,可***縮短設計周期,提升產品競爭力。例如,某企業通過引入Cadence Optimality引擎,將高速板開發周期從8周縮短至5周,一次成功率提升至95%以上。未來,PCB設計工程師需持續關注3D封裝、異構集成等前沿技術,以應對智能硬件對小型化、高性能的雙重需求。孝感打造PCB設計批發選擇較薄的板材以減輕重量、提高靈活性。

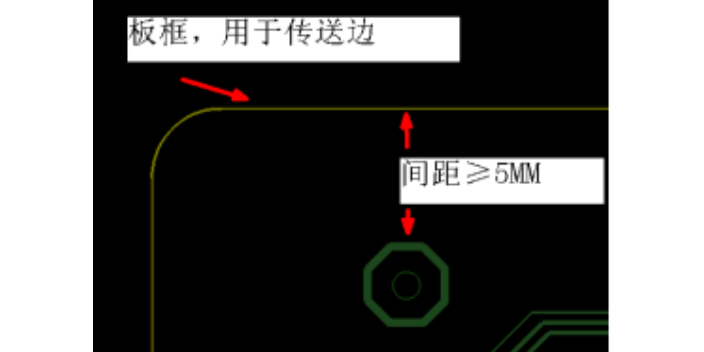

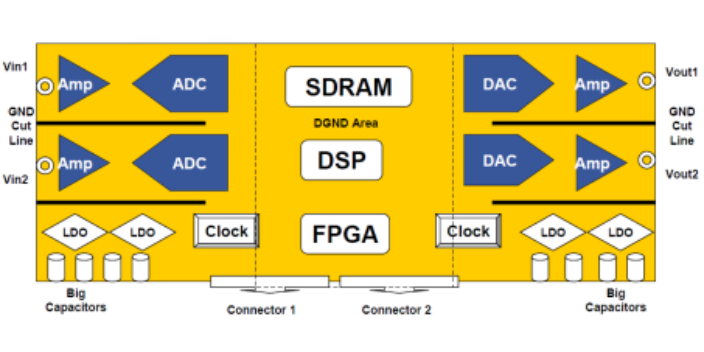

EMC與可靠性設計接地策略低頻電路采用單點接地,高頻電路采用多點接地;敏感電路(如ADC)使用“星形接地”。完整的地平面可降低地彈噪聲,避免大面積開槽或分割。濾波與防護在電源入口增加π型濾波電路(共模電感+X/Y電容),抑制傳導干擾。接口電路需添加ESD防護器件(如TVS管),保護敏感芯片免受靜電沖擊。熱應力與機械強度避免在板邊或拼板V-CUT附近放置器件,防止分板時焊盤脫落。大面積銅皮需增加十字花焊盤或網格化處理,減少熱應力導致的變形。

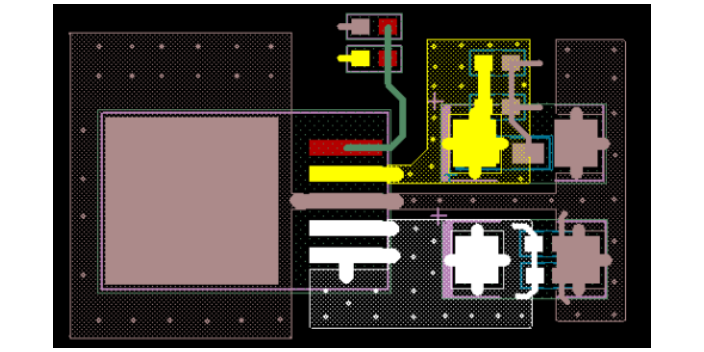

電源完整性(PI)設計去耦電容布局:遵循“就近原則”,在芯片電源引腳附近放置0.1μF(高頻)和10μF(低頻)電容,并縮短回流路徑。電源平面分割:模擬/數字電源需**分割,避免交叉干擾;高頻信號需完整地平面作為參考。大電流路徑優化:功率器件(如MOS管、DC-DC)的銅皮寬度需按電流需求計算(如1A/mm2),并增加散熱過孔。EMC/EMI控制接地策略:低頻電路采用單點接地,高頻電路采用多點接地;敏感電路使用“星形接地”。濾波設計:在電源入口和關鍵信號線端增加EMI濾波器(如鐵氧體磁珠、共模電感)。布局分區:模擬區、數字區、功率區需物理隔離,避免相互干擾。

專業團隊,確保 PCB 設計質量。

布局與布線**原則:模塊化布局:按功能分區(如電源區、高速信號區、接口區),減少耦合干擾。3W原則:高速信號線間距≥3倍線寬,降低串擾(實測可減少60%以上串擾)。電源完整性:通過電源平面分割、退耦電容優化(0.1μF+10μF組合,放置在芯片電源引腳5mm內)。設計驗證與優化驗證工具:DRC檢查:確保符合制造工藝(如線寬≥3mil、孔徑≥8mil)。SI/PI仿真:使用HyperLynx分析信號質量,Ansys Q3D提取電源網絡阻抗。EMC測試:通過HFSS模擬輻射發射,優化屏蔽地孔(間距≤λ/20,λ為比較高頻率波長)。17. 我們的PCB設計能夠提高您的產品創新性。高速PCB設計廠家

電路板是現代電子產品的基石,它承載著各種電子元器件,承載著信號的傳遞與電能的分配。荊州專業PCB設計加工

器件選型選擇合適的電子元件:根據電路功能需求,選擇合適的芯片、電阻、電容、電感等元件。在選型時,需要考慮元件的電氣參數(如電壓、電流、功率、頻率特性等)、封裝形式、成本和可獲得性。例如,在選擇微控制器時,要根據項目所需的計算能力、外設接口和內存大小來挑選合適的型號。考慮元件的兼容性:確保所選元件之間在電氣特性和物理尺寸上相互兼容,避免出現信號不匹配或安裝困難的問題。二、原理圖設計電路搭建繪制原理圖符號:使用專業的電路設計軟件(如Altium Designer、Cadence OrCAD等),根據元件的電氣特性繪制其原理圖符號。連接元件:按照電路的功能要求,將各個元件的引腳用導線連接起來,形成完整的電路圖。在連接過程中,要注意信號的流向和電氣連接的正確性。荊州專業PCB設計加工

- 咸寧了解PCB設計批發 2025-06-18

- 隨州生產PCB制板布線 2025-06-18

- 恩施PCB設計怎么樣 2025-06-18

- 定制PCB制板批發 2025-06-18

- 黃石設計PCB設計加工 2025-06-17

- 孝感定制PCB設計批發 2025-06-17

- 襄陽高速PCB制板多少錢 2025-06-17

- 隨州了解PCB制板多少錢 2025-06-17

- 咸寧PCB制板廠家 2025-06-17

- 咸寧定制PCB制板哪家好 2025-06-17

- 常州銷售走線槽價格優惠 2025-06-18

- 浙江RT0低壓熔斷器推薦貨源 2025-06-18

- 江蘇轉子加氯機選擇 2025-06-18

- 江西加工電梯鎖價錢 2025-06-18

- 甘肅電池模擬器電源 2025-06-18

- 合肥英鵬立柜式防爆空調哪個品牌好 2025-06-18

- 江西光電開關供應商家 2025-06-18

- 成都高效節能直流穩壓電源品牌商家 2025-06-18

- 松江區質量雙色門頭屏行價 2025-06-18

- 巴南區食品多動子調試 2025-06-18