浙江走心機電主軸排名

坐標磨床作為精密磨削領域的尖兵,有著獨特的優勢與廣泛應用。結構上,它依托高精度的坐標測量系統,將工作臺的移動精度控制在極小范圍,能精細定位到微米級,為后續磨削奠定精細基礎。搭配高剛性的磨頭及精密導軌,確保磨削過程穩定無偏差。在加工方面,坐標磨床擅長處理高精密模具、航空航天零部件等復雜工件。對于模具上的異形孔、窄槽,它能憑借精確的坐標定位,運用多種磨削工藝,如內孔磨削、外圓磨削、錐孔磨削等,將尺寸精度與表面質量打磨精細,滿足高級制造業嚴苛標準。操作中,數字化控制系統讓編程簡便易行,操作人員只需輸入工件關鍵尺寸與加工路徑,坐標磨床便能自動執行任務,減少人為誤差。同時,先進的冷卻潤滑系統實時帶走磨削熱量與碎屑,保護工件與磨頭,保障坐標磨床持續穩定產出高精度產品,助力精密制造產業騰飛。鉆孔電主軸輕量化設計,重量減輕30%,安裝便捷性提升。浙江走心機電主軸排名

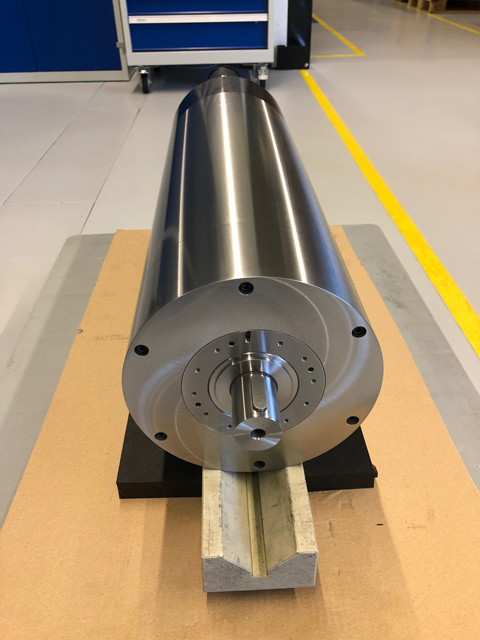

高速內圓磨床是精密磨削領域處理內孔加工的關鍵設備。從結構上看,它的床身設計堅實,以確保在高速磨削時保持穩定,減少振動干擾。其砂輪主軸系統極為關鍵,多采用高精度電主軸,直接驅動砂輪實現高速旋轉,摒棄傳統傳動方式的間隙與振動,為高精度加工奠基。同時,配備精密的工作臺與進給系統,可精確控制工件的移動與磨削量。在性能方面,高速內圓磨床轉速極高,通常可達每分鐘數萬轉,提高了磨削效率,能夠快速完成內孔材料的去除。且在高轉速下,仍能保持出色的磨削精度,憑借先進的磨削工藝與控制系統,能將內孔尺寸公差控制在極小范圍,滿足如航空發動機、精密儀器等行業對高精度內孔的嚴格要求。此外,高速內圓磨床還具備良好的自動化程度,可通過編程實現復雜內孔形狀的磨削加工,減少人工干預,進一步提升加工質量與效率,是現代制造業中內孔精密加工的得力助手。四川刀具磨床電主軸電機外圓磨削電主軸,結構堅固,適用于重型磨削任務。

電主軸平衡系統是保障電主軸平穩運行的重要裝置。在硬件構成上,它集成了高靈敏度的振動傳感器,如同電主軸的 “健康監測儀”,能實時捕捉運轉時細微的振動信號。智能控制器則負責快速處理這些數據,精細定位不平衡源。與之相匹配的是靈活高效的平衡調整機構,常見的有電磁式或機械式。工作原理上,當電主軸啟動,傳感器立即進入工作狀態,一旦檢測到不平衡引發的振動超標,數據瞬間傳至控制器。控制器通過復雜算法計算出所需補償量,隨即驅動平衡調整機構。電磁式可利用電磁力精細移動配重塊,機械式則通過自動增減配重或調節偏心距來實現平衡。在精密制造領域,像五軸加工中心、超高速磨床,該系統至關重要。有效消除振動,不僅延長電主軸壽命,降低維修成本,還確保加工精度,提升產品質量,為高級制造注入強勁動力。

五軸機床在眾多領域發揮關鍵作用。航空航天領域,用于制造飛機發動機葉片、機身框架等關鍵部件,其高精度與復雜加工能力,保證了航空部件的可靠性與高性能。汽車制造行業,在汽車模具加工、發動機缸體制造中,五軸機床可實現快速、精細的加工,提升汽車零部件質量與生產效率。在醫療器械制造方面,五軸機床能加工復雜的骨科植入物、牙科器械等,滿足醫療器械對高精度和復雜結構的嚴格要求。在珠寶首飾加工領域,五軸機床可精雕細琢出各種精美獨特的首飾造型,滿足消費者個性化需求,為產品增添藝術價值,推動各行業向高級化、精細化發展。進口精密電主軸的高轉速特性,滿足了現代制造業對加工速度的嚴格要求。

攻絲電主軸的工作原理與普通電主軸相似,但其設計和優化更側重于攻絲操作。在工作時,電主軸通過高速旋轉帶動絲錐進行攻絲,同時需要配合適當的冷卻潤滑液以減少摩擦和熱量,延長工具和工件的使用壽命。攻絲電主軸廣泛應用于需要高效、精細攻絲的金屬加工領域,如汽車零部件制造、航空航天設備制造、精密機械零件制造等。它能夠提高工作效率和加工質量,降低生產成本。功率和轉速:根據攻絲工具的類型和尺寸進行選擇,確保工具能夠正常運轉。精度要求:不同的絲錐類型對主軸的精度要求不同,在選擇電主軸時需要考慮絲錐類型和精度要求,以確保加工質量。冷卻潤滑液:攻絲時需要使用適當的冷卻潤滑液,以減少摩擦和熱量,延長工具和工件的使用壽命。鏜銑電主軸電機直驅結構,動態響應提升20%,支持鋼件低速粗加工與高速切削。江西GMN電主軸電機

鏜銑電主軸配備可更換式主軸系統,兼顧深孔加工與高速度需求,靈活性提升。浙江走心機電主軸排名

為了確保鏜銑電主軸的長期穩定運行,需要定期對其進行維護和保養。這包括清潔主軸、檢查電機運行狀態、更換磨損的零部件等。同時,還需要注意主軸的潤滑和冷卻系統的維護,以確保其正常工作。綜上所述,鏜銑電主軸是數控機床領域的一種重要部件,具有高速、高精度、高剛性的特點。在金屬加工領域中,鏜銑電主軸能夠實現對復雜形狀零件的高效、高精度加工,提高生產效率和產品質量。因此,在使用和維護鏜銑電主軸時,需要嚴格按照相關規定和操作要求進行,以確保其長期穩定運行。浙江走心機電主軸排名

- 北京MAZAK電主軸修理 2025-05-30

- 天津無框電機價格 2025-05-30

- 山東FISCHER主軸電機優勢 2025-05-30

- 新疆維修電機廠商 2025-05-30

- 廣西離心造粉主軸電機廠商 2025-05-30

- 牧野電主軸品牌 2025-05-30

- 寧夏刀具磨床電主軸 2025-05-30

- 甘肅DMG電機 2025-05-30

- 寧夏瑞士電機廠家 2025-05-30

- 北京IBAG電主軸 2025-05-30

- 紹興冷沖模具訂做價格 2025-06-17

- 寧夏防爆冷凍設備市場報價 2025-06-17

- 浙江立體美觀的移動空調降溫速度快 2025-06-17

- 紹興電流熱保護器設備 2025-06-17

- 浙江112L化工桶定制 2025-06-17

- 上海離心風機電動機費用 2025-06-17

- 無錫附近儀器儀表商家 2025-06-17

- 濰坊不銹鋼拉伸模具制造 2025-06-17

- 馬鞍山國產履帶底盤推薦廠家 2025-06-17

- 嘉興輸送系統公司 2025-06-17