佛山工業智能工廠系統

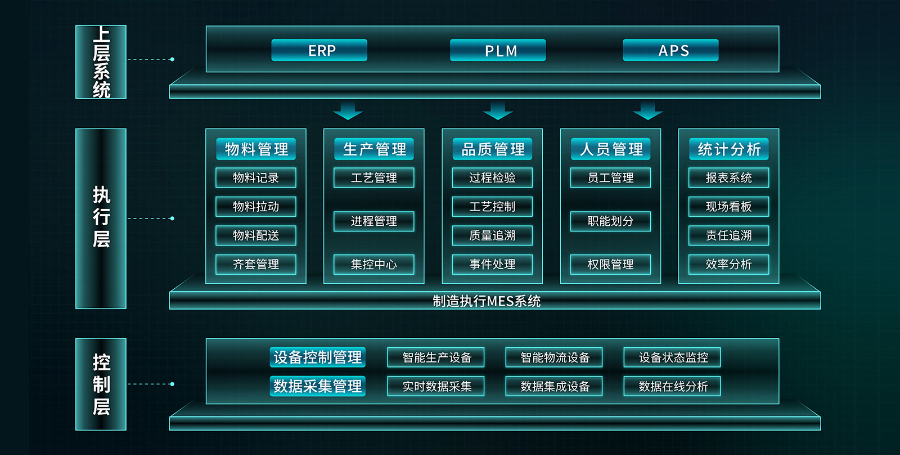

國外有名企業應用MES系統已經成為普遍現象,國內許多企業也逐漸開始采用這項技術來增強自身的主要競爭力。返回企業計劃層與過程控制層之間的信息“斷層”問題,我國制造業多年來采用的傳統生產過程的特點是“由上而下”按計劃生產。簡單的說是從計劃層到生產控制層:企業根據訂單或市場等情況制定生產計劃—生產計劃到達生產現場—組織生產—產品派送。企業管理信息化建設的重點也大都放在計劃層,以進行生產規劃管理及一般事務處理。如ERP就是“位”于企業上層計劃層,用于整合企業現有的生產資源,編制生產計劃。在下層的生產控制層,企業主要采用自動化生產設備、自動化檢測儀器、自動化物流搬運儲存設備等解決具體生產(制程)的生產瓶頸,實現生產現場的自動化控制。數字工廠利用人工智能分析市場趨勢,指導生產決策,提升市場響應速度。佛山工業智能工廠系統

在經濟快速發展的這里,數字化工廠被諸多企業提出并實踐,有人說過“存在即合理”,數字化工廠今時這里的熱度和在諸多企業的存在與發展也印證了企業需要數字化的存在,市場需要數字化工廠的發展,未來也是數字化工廠的領域。那么數字化工廠有哪些優勢值得企業進行運用呢?數字化工廠利用其工廠布局、工藝規劃和仿真優化等功能手段,改變了傳統工業生產的理念,給現代化工業帶來了新的技術革新,其優勢作用較為明顯。我們可以想象一個企業,從研發開始,到生產規劃、制造工程、生產執行,這是一整個生命周期過程。廣州工業數字工廠收費標準在數字工廠,大數據驅動的精確營銷,助力產品銷量。

數字工廠與智能工廠的區別:1.自適應能力不同:數字工廠:雖然能夠根據生產數據進行調整和優化,但相對較為靜態,對變化多樣的市場需求和生產環境的適應能力有限。智能工廠:具備高度的靈活性和動態響應能力,能夠迅速適應市場需求和生產環境的變化,實現自適應的生產和資源調度。2.技術成熟度不同:數字工廠:其技術應用已相對成熟,并在許多制造企業中得到普遍應用。智能工廠:雖然發展前景廣闊,但其人工智能技術仍處于快速發展階段,尚需進一步探索和改進。

隨著工業4.0和中國制造2025倡議的提出,智能制造和數字化工廠概念逐漸進入人們的視野。數字化工廠包括設施數字化、過程數字化、管理數字化等幾個層次。設施數字化是系統和設備的集成,設備之間信息互聯,系統之間數據互通。過程數字化強調生產過程可視化,包括生產數據的實時采集和分析、設備故障預警處理和組件管理等。管理數字化是指從管理層、執行層到操作層全系統互通,從產品研發設計到制造的全流程管理,通過智能制造系統平臺全方面收集數據并進行有效分析,為企業管理層決策提供數據支持。WMS系統提供波次揀貨、上架策略等功能,提高揀選和上架作業的效率。

數字工廠的生產模式下,PLM-ProductLifeManagement產品生命周期管理系統。管理產品和工藝設計由計算機輔助數字仿真與優化完成,代替手工方式,形成精確可靠的設計結果;負責產品設計的技術信息文檔管理,包括設計圖、設計過程、設計變更、工程配置。它是為ERP系統提供產品數據源BOM(BillofMaterial),同時為MES系統提供數據源工藝路線文件。ERP-EnterpriseResourcePlanning企業資源計劃系統。綜合了生產,采購,倉庫,質量,人力,成本核算,調度和計劃,以及銷售等模塊,將企業的四大流:人流,物流,資金流,信息流進行全方面一體化管理。是企業經營層面的主要系統,系統對質量管理、生產績效、依從性、產品總譜和生命周期管理提供業務分析報告,為管理層全方面準確掌握生產數據提供有力的信息保障。在數字工廠,虛擬現實技術用于員工培訓,沉浸式體驗讓技能掌握更扎實。佛山工業智能工廠系統

數字工廠利用人工智能優化生產工藝,減少材料浪費,提升資源利用率。佛山工業智能工廠系統

其實數字化工廠沒有確切的定義,它是一個復雜的系統。廣義的數字化工廠是以制造產品和提供服務的企業為主要,由主要企業以及一切相關聯的成員構成的、使一切信息數字化的動態組織方式,是對產品全生命周期的各種技術方案和技術策略進行評估和優化的綜合過程。狹義的數字化工廠是以資源、操作和產品為主要,將數字化的產品設計數據,在現有實際制造系統的所映射的虛擬現實環境中,對產品生產過程進行計算機仿真和優化的虛擬制造方式。佛山工業智能工廠系統

- 廣東藥房自動配藥系統廠家 2025-05-29

- 南京機器人生產廠家 2025-05-29

- 珠海配送機器人參考價 2025-05-29

- 南京碳酸鈉自動化配藥系統廠家 2025-05-28

- 深圳工業智慧工廠定制 2025-05-28

- 杭州物流機器人定制價格 2025-05-28

- 寧波物流數字工廠系統開發 2025-05-28

- 廣東智能制造燈塔工廠管理系統 2025-05-28

- 南京運輸機器人工作原理 2025-05-27

- 浙江工業燈塔工廠 2025-05-27

- 江蘇品牌光解膜24小時服務 2025-05-29

- 常州現代化網絡系統集成項目規定 2025-05-29

- 白云區本地人教版資源機頂盒聯系方式 2025-05-29

- 上海接口硬盤批發廠家 2025-05-29

- 杭州電力測溫RFID讀寫器結構 2025-05-29

- 黔西南大規模智能獲客聯系方式 2025-05-29

- 卡片打印機品質售后無憂 2025-05-29

- 姑蘇區在線式翹曲檢測注意事項 2025-05-29

- 廣東原裝DC380卡片打印機代理商 2025-05-29

- 寶山區等級保護三級等級保護測評流程 2025-05-29