-

廣東深圳電鍍滾筒廠家

廣東深圳電鍍滾筒廠家特殊鍍層有哪些特性: 鍍金層:具有優良的導電性、抗氧化性和裝飾性。在電子設備中,如電腦的 CPU 引腳、手機的主板電路等,鍍金能確保信號傳輸穩定,防止接觸點氧化。在珠寶首飾行業,鍍金用于制作飾品,提升產品的價值和美觀度。由于金的貴重性,通常采用電鍍的...

2025-04-10 -

智能冷水機組

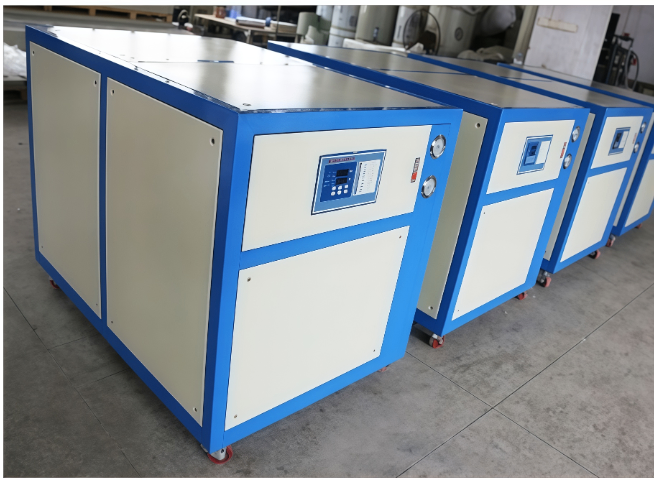

智能冷水機組可拆卸式冷水機技術解析: 可拆卸式冷水機采用模塊化設計,通過快拆接口實現設備主體與各功能模塊的分離,適用于需要靈活移動或頻繁拆裝的場景。 技術包括: 1.分體式結構:壓縮機、蒸發器、冷凝器成模塊,支持單人30分鐘內完成拆解,運輸體積減少6...

2025-04-10 -

江蘇PP電鍍滾筒供應商

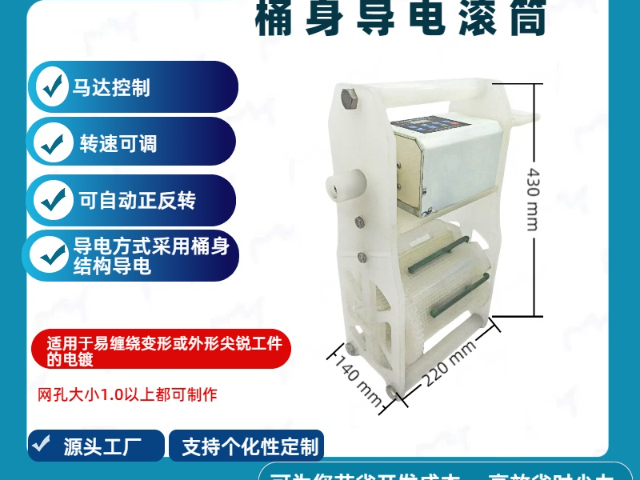

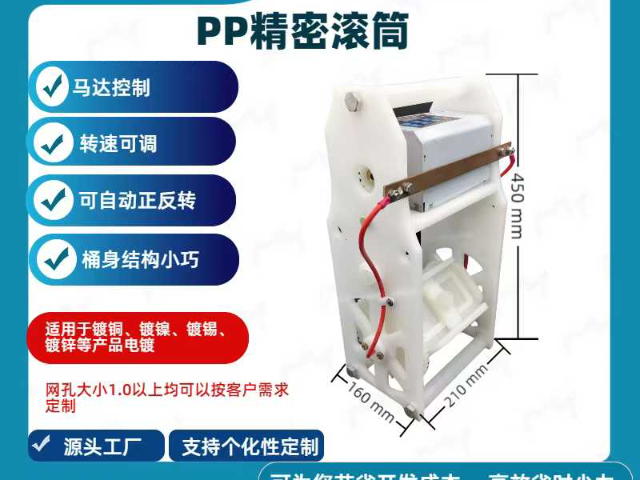

江蘇PP電鍍滾筒供應商電鍍滾筒基礎認知,作為電鍍工藝中的關鍵設備,是提升電鍍效率與質量的得力助手。其結構主要由筒體、轉軸、導電裝置等部分構成。工作時,滾筒在電鍍槽內緩慢轉動,待鍍工件置于筒體內。電鍍液通過滾筒的網孔進入,與工件充分接觸。在電流作用下,金屬離子在工件表面沉積,完成電鍍...

2025-04-10 -

浙江電鍍高溫散熱冷水機

浙江電鍍高溫散熱冷水機風冷與水冷技術的差異化解析 工業冷水機按散熱方式分為風冷式與水冷式兩大陣營。風冷機型無需外接水塔,通過翅片冷凝器與風扇直接散熱,具有安裝靈活、適應水質較差環境等特點,適合中小型設備或移動場景。水冷式則依賴冷卻塔進行熱交換,散熱效率更穩定,尤其在高溫高...

2025-04-10 -

智能冷水機組成

智能冷水機組成精密實驗室:雙溫循環冷水機的助力 雙溫循環專為科研場景打造的雙回路控溫系統,主副水路調控,支持 ±0.1℃超精度恒溫。采用鈦合金換熱器與全不銹鋼循環管路,耐腐蝕性能提升 5 倍,適用于強酸強堿實驗環境。智能加熱模塊可以在 - 30℃至 60℃間快速的...

2025-04-10 -

湖北手動線貴金屬電鍍滾筒供應商

湖北手動線貴金屬電鍍滾筒供應商電鍍滾筒的智能溫控技術應用:為了讓電鍍效果更上一層樓,部分電鍍滾筒與時俱進,引入了前沿的智能溫控技術。滾筒內部巧妙地內置了高精度溫度傳感器,能夠實時、精細地監測鍍液溫度的細微變化。一旦溫度出現波動,系統便會依據預設程序迅速做出反應,自動調節加熱或冷卻裝置。在進...

2025-04-10 -

湖南低噪音電鍍冷水機

湖南低噪音電鍍冷水機風冷與水冷技術的差異化解析 工業冷水機按散熱方式分為風冷式與水冷式兩大陣營。風冷機型無需外接水塔,通過翅片冷凝器與風扇直接散熱,具有安裝靈活、適應水質較差環境等特點,適合中小型設備或移動場景。水冷式則依賴冷卻塔進行熱交換,散熱效率更穩定,尤其在高溫高...

2025-04-09 -

防結晶電鍍冷水機設備

防結晶電鍍冷水機設備螺桿式冷水機:大功率場景的理想之選 螺桿式冷水機以螺桿壓縮機為,具有制冷量大、能效比高、運行穩定等特點,廣泛應用于大型工業項目。其工作原理與活塞式類似,但螺桿壓縮機的結構更緊湊,故障率更低,且能實現無級容量調節,精細匹配負荷變化。在石油化工、電力等領...

2025-04-09 -

螺桿式冷水機組成

螺桿式冷水機組成制冷循環系統的工作邏輯解析: 工業冷水機的是三大協同運作的循環系統。制冷劑循環通過蒸發器吸熱、壓縮機升壓、冷凝器放熱、膨脹閥節流的閉環流程,實現熱量轉移。水循環系統則通過水泵驅動冷凍水在設備與水箱間循環,將熱量傳遞給制冷劑。電氣自控系統實時監測溫度、...

2025-04-09 -

電鍍行業變頻節能型水冷式冷水機多少錢

電鍍行業變頻節能型水冷式冷水機多少錢工業冷水機工作原理: 三大系統協同實現精細控溫,冷水機的運作依賴制冷劑循環、水循環和電氣自控三大系統的精密配合。制冷劑在蒸發器中吸收熱量蒸發為氣體,經壓縮機壓縮后釋放熱量凝結為液體,通過膨脹閥節流后再次進入蒸發器,完成循環。同時,水泵驅動冷卻水在設備...

2025-04-09 -

廣東國產冷水機

廣東國產冷水機冷水機(Chiller) 是通過制冷循環系統持續提供低溫冷卻水的設備,廣泛應用于工業與商業領域,用于精細控溫或散熱需求。其原理是利用制冷劑(如R134a、R410A)在蒸發器中吸收熱量,再通過壓縮機、冷凝器等組件將熱量排出,維持目標系統溫度穩定 ...

2025-04-09 -

江蘇貴金屬電鍍使用冷水機

江蘇貴金屬電鍍使用冷水機精密實驗室:雙溫循環冷水機的助力 雙溫循環專為科研場景打造的雙回路控溫系統,主副水路調控,支持 ±0.1℃超精度恒溫。采用鈦合金換熱器與全不銹鋼循環管路,耐腐蝕性能提升 5 倍,適用于強酸強堿實驗環境。智能加熱模塊可以在 - 30℃至 60℃間快速的...

2025-04-09 -

廣東深圳冷水機廠家

廣東深圳冷水機廠家風冷與水冷螺桿式冷水機的COP差異 主要源于冷卻介質的不同,具體表現如下: COP數值對比 風冷型:標準工況下COP約為2.5-3.0,高溫環境(如35℃以上)可能降至2.0以下。 水冷型:標準工況COP≥3.85,部分高效機型可達...

2025-04-09 -

江蘇冷水機廠家

江蘇冷水機廠家智能變頻冷水機技術解析: 智能變頻冷水機通過變頻驅動技術與智能控制算法,實現制冷量動態調節與能效優化。其是采用變頻器控制壓縮機轉速(10%-100%),實時匹配負荷需求,較傳統定頻機型節能30%-50%。工作原理:通過溫度傳感器與壓力變送器采集數據,...

2025-04-09 -

深圳大型龍門掛鍍電鍍生產線私人定做

深圳大型龍門掛鍍電鍍生產線私人定做自動化電鍍線中的電鍍槽體配置: 全自動生產線需優化槽體排列與聯動。連續滾鍍線通常配置前處理槽(3-5級)、電鍍主槽(2-4級)、后處理槽(2-3級),總長度可達50米以上。各槽體間通過提升機或平移機構銜接,節拍時間控制在30-90秒/工位。日本某企業...

2025-04-09 -

江蘇自動化實驗電鍍設備

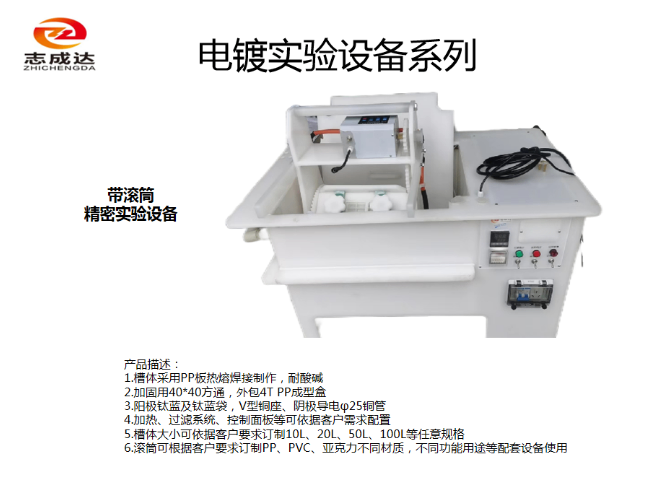

江蘇自動化實驗電鍍設備貴金屬小實驗槽,是實驗室微型電鍍裝置,用于金、銀等貴金屬的高精度沉積研究。設計聚焦三點:材料與結構:采用特氟龍/石英材質槽體(容積≤1L),耐強酸腐蝕且防污染;透明槽體便于觀察,可拆卸電極支架適配微型基材(芯片/細絲)。工藝控制:配備不可溶性陽極(鈦基DSA)...

2025-04-09 -

廣東一體化電鍍滾筒廠家直供

廣東一體化電鍍滾筒廠家直供電鍍滾筒的智能溫控技術應用:為了讓電鍍效果更上一層樓,部分電鍍滾筒與時俱進,引入了前沿的智能溫控技術。滾筒內部巧妙地內置了高精度溫度傳感器,能夠實時、精細地監測鍍液溫度的細微變化。一旦溫度出現波動,系統便會依據預設程序迅速做出反應,自動調節加熱或冷卻裝置。在進...

2025-04-09 -

湖北小型電鍍滾筒批發廠家

湖北小型電鍍滾筒批發廠家電鍍滾筒的遠程監控與故障診斷系統:現代電鍍滾筒緊跟科技步伐,配備了先進的遠程監控與故障診斷系統,宛如為企業管理者安裝了一雙 “千里眼” 和一個 “智能大腦”。企業管理者通過手機或電腦等終端設備,無論身處何地,都能如同親臨現場一般,遠程實時查看滾筒的轉速、電流、...

2025-04-09 -

深圳大型龍門掛鍍電鍍生產線應用范圍

深圳大型龍門掛鍍電鍍生產線應用范圍全自動化學鎳電鍍生產線特點,設備具備自動與半自動模式轉換功能,設計科學合理,自動化程度頗高。運用人機界面觸摸屏控制系統,進一步提升了自動化水平,操作便捷且直觀。控制電路設計先進,采用進口光電接近開關,并搭配多重行程開關保護,保障運行可靠,時間參數還能按需靈活調...

2025-04-09 -

湖南小型電鍍滾筒網板

湖南小型電鍍滾筒網板高性能材料在滾筒制造中的應用: 滾筒材質直接影響耐腐蝕性和使用壽命。新型滾筒采用碳纖維增強聚丙烯(CF-PP)復合材料,強度較傳統PP提升60%,耐溫達120℃,適用于高溫鎳鈷合金電鍍。一些汽車零部件廠改用PVDF內襯滾筒后,鹽酸環境下使用壽命從6個...

2025-04-09 -

遼寧實驗電鍍設備廠家電話

遼寧實驗電鍍設備廠家電話實驗電鍍設備關鍵組件的技術創新與選型: 標準電源系統采用高頻開關電源,效率達90%以上,紋波系數控制在±1%以內。深圳志成達電鍍設備有限公司,定制電源可實現1μs級脈沖響應,支持納米晶鍍層制備。電鍍槽材質選擇需考慮耐溫性:聚四氟乙烯(PTFE)槽比較高...

2025-04-09 -

真空度 真空機作用

真空度 真空機作用盲孔產品的技術挑戰 盲孔結構在精密制造領域具有廣泛應用,但因其封閉性特征帶來了獨特的加工難題。傳統工藝難以徹底孔內殘留介質,尤其是微米級盲孔的深徑比往往超過5:1,導致污染物滯留風險增加。隨著半導體、醫療器械等行業對清潔度要求提升至納米級,傳統氣吹或...

2025-04-09 -

深圳單臂式電鍍生產線方案設計

深圳單臂式電鍍生產線方案設計在現代精密電鍍領域,自動化精密滾鍍生產線堪稱一顆璀璨的明珠,以其的高精度與高度自動化性能脫穎而出。該生產線專為小工件滾鍍量身定制,哪怕是有0.1mm的微小零部件,也能實現精細處理,不放過任何細節。其整線采用直線式布局,搭配先進的全自動PLC程式集中控制系統,元...

2025-04-08 -

單臂式滾鎳錫電鍍生產線報價行情

單臂式滾鎳錫電鍍生產線報價行情掛鍍與滾鍍生產線的差異化: 應用掛鍍與滾鍍是電鍍生產線的兩大主流工藝。掛鍍線采用懸掛式夾具固定工件,適用于大型復雜件(如汽車輪轂、衛浴五金),通過精細控制電流分布實現均勻鍍層。典型掛鍍線配備多組鍍槽和行車系統,單批次處理量可達數百件,鍍層厚度控制精度...

2025-04-08 -

三相整流機接線步驟詳解

三相整流機接線步驟詳解深圳志成達銷售的整流機---智能電鍍過濾機: 是工業電鍍生產中的關鍵設備,其功能是通過高效過濾與智能控制技術,確保電鍍液的潔凈度和穩定性,從而提升鍍層質量、延長溶液壽命。 1.智能化設計,可全自動運行,免清洗 2.精密孔徑濾芯,可徹底濾掉...

2025-04-08 -

江西貴金屬電鍍滾筒牌子

江西貴金屬電鍍滾筒牌子智能滾筒系統的數字化升級: 智能滾筒集成物聯網技術實現工藝參數閉環控制。壓力傳感器監測工件裝載量,自動調整滾筒轉速和電流;紅外測溫儀實時監控溶液溫度,聯動冷卻系統維持±1℃精度。一些電子元件廠應用AI算法優化滾筒運動軌跡,使鍍層均勻性提升22%,生產...

2025-04-08 -

單臂式滾掛一條電鍍生產線私人定做

單臂式滾掛一條電鍍生產線私人定做納米復合鍍層技術在制造的突破: 納米復合電鍍生產線通過在鍍液中添加納米顆粒(如SiC、Al?O?),制備出具有超硬耐磨特性的復合鍍層。該工藝采用脈沖電流控制技術,使納米顆粒均勻嵌入金屬基質,鍍層硬度可達HV1200以上,耐磨性較傳統鍍鉻提升5倍。某航...

2025-04-08 -

廣東深圳半自動電鍍生產線源頭廠家

廣東深圳半自動電鍍生產線源頭廠家全自動單臂滾鍍生產線堪稱小工件電鍍領域的 “神兵利器”。專為小工件電鍍精心打造,對滾鍍銅、鎳等工藝有著出色的適配性。線體采用獨具匠心的單臂式設計,搭配先進的全自動智能程序,操作變得輕松便捷,哪怕新手也能快速上手。滾筒選用 PP 網板式制作,其孔徑可依據實際需求...

2025-04-08 -

自動化實驗電鍍設備源頭廠家

自動化實驗電鍍設備源頭廠家如何電鍍實驗槽? 結合技術參數與應用場景:一、明確實驗目標鍍層類型貴金屬(金/銀):需微型槽(50-200mL)減少材料浪費,選擇石英或特氟龍材質防污染。合金鍍層(Ni-P/Ni-Co):需溫控精度±1℃的槽體,支持pH實時監測。功能性涂層(耐腐蝕/...

2025-04-08 -

國產實驗電鍍設備組成

國產實驗電鍍設備組成電鍍槽尺寸計算中的安全注意事項:槽體材料必須與電解液化學性質匹配(如鍍鉻用鈦槽,酸性電解液用聚丙烯或PVC),防止腐蝕泄漏。避免使用易與電解液反應的金屬(如鐵槽用于酸性鍍液會導致氫氣風險)。通風與廢氣處理,槽體上方需配備抽風系統,及時排出酸霧、物等有毒氣體(如...

2025-04-08