-

E308焊接接頭拉伸試驗

E308焊接接頭拉伸試驗電子束焊接常用于高精度、高性能焊接件的制造,如航空航天領域的零部件焊接。其質量檢測至關重要,首先從外觀上檢查焊縫表面,觀察是否光滑,有無明顯的咬邊、飛濺等缺陷。內部質量檢測多采用射線探傷技術,由于電子束焊接焊縫深寬比大、熱影響區小,射線探傷能檢測出內部可能存在...

2025-06-19 -

E2594縱向拉伸試驗

E2594縱向拉伸試驗焊接過程中,由于熱應力和拘束力的作用,焊接件可能會發生變形,影響其尺寸精度和使用性能。變形檢測可采用多種方法,如激光測量、全站儀測量等。激光測量利用激光測距原理,對焊接件的關鍵尺寸和形狀進行測量,快速準確地獲取變形數據。全站儀則可在三維空間內對焊接件進行測量,...

2025-06-18 -

奧氏體不銹鋼橫向抗拉試驗

奧氏體不銹鋼橫向抗拉試驗金屬材料在加工過程中,如鍛造、軋制、焊接等,會在表面產生殘余應力。殘余應力的存在可能導致材料變形、開裂,影響產品的質量和使用壽命。表面殘余應力 X 射線檢測利用 X 射線與金屬晶體的相互作用原理,當 X 射線照射到金屬材料表面時,會發生衍射現象,通過測量衍射峰...

2025-06-18 -

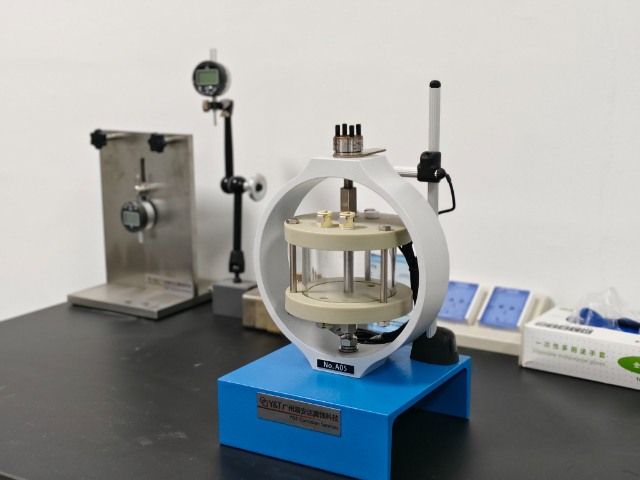

蝶閥密封面硬度測量

蝶閥密封面硬度測量一些先進的閥門具備自適應調節功能,能夠根據工況變化自動調整自身參數。自適應調節性能檢測在模擬實際工況變化的試驗裝置上進行,如模擬管道流量、壓力、溫度等參數的動態變化。閥門在這種變化環境中運行,檢測其能否準確感知工況變化,并自動調整開度、控制策略等。通過分析閥門...

2025-06-18 -

塊狀對接焊縫

塊狀對接焊縫射線探傷利用射線(如 X 射線、γ 射線)穿透焊接件時,因缺陷部位與基體對射線吸收程度不同,在底片上形成不同黑度影像來檢測缺陷。檢測前,需根據焊接件的材質、厚度等選擇合適的射線源和曝光參數。將焊接件置于射線源與底片之間,射線穿過焊接件后使底片感光。經暗室處理后...

2025-06-18 -

滲透檢測PT

滲透檢測PT激光焊接以其高精度、高能量密度等特點在眾多領域中應用,其質量評估需多維度進行。外觀檢測時,觀察焊縫表面是否光滑,有無凹陷、凸起、氣孔等明顯缺陷。在醫療器械的激光焊接件檢測中,對焊縫表面質量要求極高,微小的缺陷都可能影響器械的使用性能。內部質量檢測可采用超聲 C...

2025-06-18 -

E7015焊縫宏觀和微觀檢驗

E7015焊縫宏觀和微觀檢驗沖擊韌性試驗用于衡量焊接件在沖擊載荷作用下抵抗斷裂的能力。在試驗前,先在焊接件上制取帶有特定缺口的沖擊試樣,缺口的形狀和尺寸會影響試驗結果。將試樣放置在沖擊試驗機的支座上,利用擺錘或落錘等裝置對試樣施加瞬間沖擊能量。沖擊過程中,試樣吸收沖擊能量,若焊接件的沖擊...

2025-06-17 -

不銹鋼規定塑性延伸強度試驗

不銹鋼規定塑性延伸強度試驗在高溫環境下工作的金屬材料,如鍋爐管道、加熱爐構件等,表面會形成一層氧化皮。高溫抗氧化皮性能檢測旨在評估氧化皮的保護效果和穩定性。檢測時,將金屬材料樣品置于高溫爐內,模擬實際工作溫度,持續加熱一定時間,使表面形成氧化皮。然后,通過掃描電鏡觀察氧化皮的微觀結構,...

2025-06-17 -

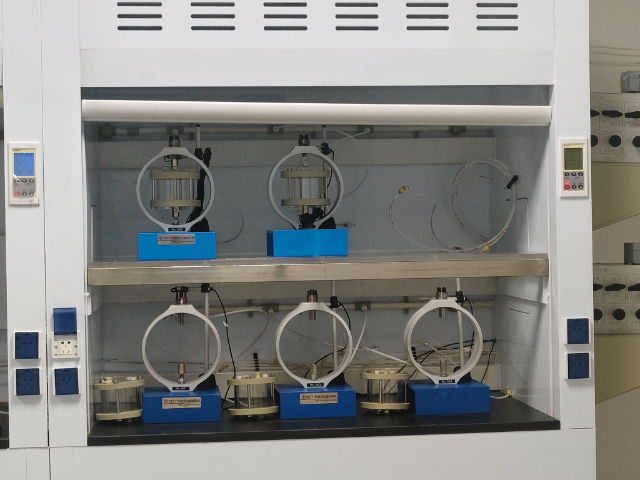

WCB人造氣氛腐蝕試驗

WCB人造氣氛腐蝕試驗在一些新興的能源轉換和存儲系統中,如液態金屬電池、液態金屬冷卻的核反應堆等,金屬材料與液態金屬密切接觸,面臨獨特的腐蝕問題。腐蝕電化學檢測通過構建電化學測試體系,將金屬材料作為工作電極,置于模擬的液態金屬環境中。利用電化學工作站測量開路電位、極化曲線、交流阻抗...

2025-06-17 -

安全閥閥座的靜水壓試驗

安全閥閥座的靜水壓試驗閥門工作時產生的噪聲與振動往往存在關聯,異常的噪聲可能反映出振動問題,進而影響閥門性能。噪聲與振動關聯性檢測利用噪聲傳感器和振動傳感器同時采集閥門工作時的噪聲信號和振動信號。通過數據分析軟件,對兩者信號進行頻譜分析、相關性分析等處理。研究噪聲頻率與振動頻率的對...

2025-06-17 -

低合金鋼高溫試驗

低合金鋼高溫試驗金屬材料在受力和變形過程中,其內部的磁疇結構會發生變化,導致表面的磁場分布改變,這種現象稱為磁記憶效應。磁記憶檢測利用這一原理,通過檢測金屬材料表面的磁場強度和梯度變化,來判斷材料內部的應力集中區域和缺陷位置。該方法無需對材料進行預處理,檢測速度快,可對大型金...

2025-06-17 -

缺欠

缺欠在一些特殊環境下使用的焊接件,如化工設備、海洋工程結構件等,需要具備良好的耐腐蝕性能。耐腐蝕性能檢測通常采用浸泡試驗、鹽霧試驗等方法。浸泡試驗是將焊接件浸泡在特定的腐蝕介質中,如酸、堿、鹽溶液等,在一定的溫度和時間條件下,觀察焊接件表面的腐蝕情況,測量腐蝕速率...

2025-06-16 -

閥桿密封試驗

閥桿密封試驗在涉及危險介質或緊急情況的工業系統中,閥門的緊急切斷響應時間關乎安全。緊急切斷響應時間檢測通過觸發緊急切斷信號,利用高速數據采集系統記錄從信號發出到閥門完全關閉的時間。檢測過程模擬不同緊急情況,如火災、泄漏等觸發的緊急切斷指令。精確測量緊急切斷響應時間,確保閥...

2025-06-16 -

閥門深冷處理

閥門深冷處理閥門在工作時可能因流體流動、機械振動等因素產生振動。振動響應測試在模擬實際工況的振動臺上進行,通過施加不同頻率和幅值的振動激勵,監測閥門的振動響應特性。利用加速度傳感器測量閥門各部位的振動加速度,分析振動頻譜。過度振動可能導致閥門部件松動、密封失效等問題。通過...

2025-06-16 -

E7018

E7018焊接件的表面粗糙度對其外觀質量、摩擦性能、密封性等都有影響。表面粗糙度檢測可采用多種方法,如比較樣塊法、觸針法和光切法等。比較樣塊法是將焊接件表面與已知表面粗糙度的樣塊進行對比,通過視覺和觸覺判斷焊接件的表面粗糙度等級,該方法簡單直觀,但精度相對較低。觸針法利...

2025-06-16 -

E6013焊接工藝評定實驗

E6013焊接工藝評定實驗在能源、化工等行業,部分焊接件長期處于高溫環境中,如熱電廠的鍋爐管道焊接處、煉化裝置的高溫反應器焊接部位。服役后的性能檢測極為關鍵,首先進行外觀檢查,查看焊縫表面是否有氧化皮堆積、鼓包或變形等情況。對于內部質量,采用超聲相控陣技術,該技術可對高溫服役后復雜結構...

2025-06-16 -

WCA成分分析試驗

WCA成分分析試驗焊接是金屬材料常用的連接方式,焊接性能檢測用于評估金屬材料在焊接過程中的可焊性以及焊接后的接頭質量。焊接性能檢測方法包括直接試驗法和間接評估法。直接試驗法通過實際焊接金屬材料,觀察焊接過程中的現象,如是否容易產生裂紋、氣孔等缺陷,并對焊接接頭進行力學性能測試,...

2025-06-16 -

液壓殼體試驗

液壓殼體試驗具有智能診斷功能的閥門通過傳感器和數據分析軟件實時監測自身運行狀態。故障模擬測試人為設置各種常見故障,如密封件泄漏、部件磨損、電機過載等,觀察智能診斷系統能否及時準確地識別故障類型、定位故障位置并發出警報。測試系統響應時間和診斷準確率,評估智能診斷系統的可靠性...

2025-06-16 -

鋼的平均晶粒度測定

鋼的平均晶粒度測定在一些金屬材料的熱處理過程中,如淬火處理,會產生殘余奧氏體。殘余奧氏體的存在對金屬材料的性能有著復雜的影響,可能影響材料的硬度、尺寸穩定性和疲勞壽命等。殘余奧氏體含量檢測通常采用 X 射線衍射法,通過測量 X 射線衍射圖譜中殘余奧氏體的特征峰強度,計算出殘余奧...

2025-06-16 -

低合金鋼顯微組織檢驗

低合金鋼顯微組織檢驗中子具有較強的穿透能力,能夠深入金屬材料內部進行檢測。中子衍射殘余應力檢測利用中子與金屬晶體的相互作用,通過測量中子在不同晶面的衍射峰位移,精確計算材料內部的殘余應力分布。與 X 射線衍射相比,中子衍射可檢測材料較深部位的殘余應力,適用于厚壁金屬部件和大型金屬...

2025-06-16 -

鐵素體不銹鋼腐蝕試驗

鐵素體不銹鋼腐蝕試驗超聲波探傷是一種廣泛應用于金屬材料內部缺陷檢測的無損檢測技術。其原理是利用超聲波在金屬材料中傳播時,遇到缺陷(如裂紋、氣孔、夾雜物等)會發生反射、折射和散射的特性。探傷儀產生高頻超聲波,并通過探頭將其傳入金屬材料內部,然后接收反射回來的超聲波信號。根據信號的特...

2025-06-16 -

截止閥無損檢測

截止閥無損檢測在寒冷地區或涉及低溫工藝的領域,閥門的低溫性能不容忽視。低溫性能測試在專門的低溫試驗箱內進行。將閥門置于試驗箱中,緩慢降低溫度至預定的低溫值,如 - 40℃甚至更低。在低溫環境下,對閥門進行一系列性能檢測,包括密封性能測試、開啟關閉操作測試等。低溫可能導致閥門...

2025-06-16 -

焊接工藝規程

焊接工藝規程焊接件的化學成分直接影響其性能和質量。化學成分分析可采用光譜分析、化學分析等方法。光譜分析包括原子發射光譜、原子吸收光譜和 X 射線熒光光譜等,具有分析速度快、精度高的特點。以原子發射光譜為例,將焊接件樣品激發,使原子發射出特征光譜,通過檢測光譜的波長和強度,...

2025-06-16 -

調節閥無損檢測

調節閥無損檢測閥門工作時產生的噪聲與振動往往存在關聯,異常的噪聲可能反映出振動問題,進而影響閥門性能。噪聲與振動關聯性檢測利用噪聲傳感器和振動傳感器同時采集閥門工作時的噪聲信號和振動信號。通過數據分析軟件,對兩者信號進行頻譜分析、相關性分析等處理。研究噪聲頻率與振動頻率的對...

2025-06-16 -

砷含量測試

砷含量測試納米硬度檢測是深入探究金屬材料微觀力學性能的關鍵手段。借助原子力顯微鏡,能夠對金屬材料微小區域的硬度展開測量。原子力顯微鏡通過極細的探針與材料表面相互作用,利用微小的力來感知表面的特性變化。在金屬材料中,不同的微觀結構區域,如晶界、晶粒內部等,其硬度存在差異。...

2025-06-16 -

三通式截止閥內泄漏試驗

三通式截止閥內泄漏試驗在輸送含有固體顆粒的流體時,閥門內部部件易受到磨損。抗磨損性能檢測通過在模擬工況的磨損試驗裝置中,讓含有一定粒徑和濃度固體顆粒的流體通過閥門。持續運行一段時間后,測量閥門內部關鍵部件,如閥芯、閥座的磨損量。分析磨損機理,研究不同材料、結構設計對閥門抗磨損性能的...

2025-06-16 -

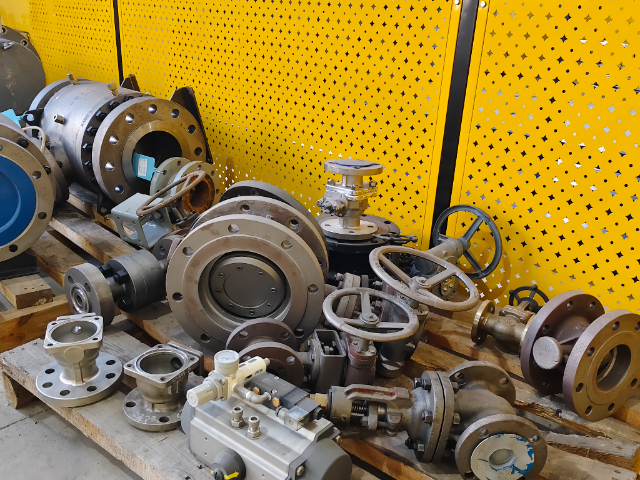

金屬閥門的壓力試驗

金屬閥門的壓力試驗當閥門內部流體壓力低于汽化壓力時,會產生氣蝕現象,對閥門內部部件造成嚴重侵蝕。氣蝕檢測方法多樣,如聲學檢測,利用超聲波傳感器捕捉氣蝕產生的高頻噪聲信號,通過分析信號強度和頻率特征判斷氣蝕程度。還可通過觀察閥門內部部件表面的腐蝕痕跡,結合流體壓力、流速等參數進行...

2025-06-16 -

止回閥液壓密封試驗

止回閥液壓密封試驗在一些對介質泄漏要求極高的行業,如半導體制造、制藥行業的高純度氣體輸送系統,微量泄漏都可能造成嚴重影響。微量泄漏高精度檢測采用先進的檢測技術,如氦質譜檢漏儀。將閥門密封在特定的測試腔體內,充入氦氣作為示蹤氣體。氦質譜檢漏儀能夠檢測到極微量的氦氣泄漏,其檢測精度...

2025-06-15 -

F321橫向抗拉試驗

F321橫向抗拉試驗電子探針微區分析(EPMA)可對金屬材料進行微區成分和結構分析。它利用聚焦的高能電子束轟擊金屬樣品表面,激發樣品發出特征 X 射線、二次電子等信號。通過檢測特征 X 射線的波長和強度,能精確分析微區內元素的種類和含量,其空間分辨率可達微米級。同時,結合二次電子...

2025-06-15 -

WPQ

WPQ水下焊接在海洋工程、水利工程等領域有廣泛應用,其質量檢測面臨特殊挑戰。外觀檢測時,利用水下攝像設備,在焊接完成后對焊縫表面進行拍攝,觀察焊縫是否連續、光滑,有無氣孔、裂紋等缺陷。對于內部質量,由于水下環境復雜,超聲探傷是常用方法,但需采用特殊的水下超聲探頭和設...

2025-06-15