-

泰州制造滾珠絲桿方案設計

泰州制造滾珠絲桿方案設計在數控機床領域,滾珠絲桿是實現坐標軸精確運動的**部件。數控機床通過滾珠絲桿將電機的回轉運動轉化為工作臺、刀具等部件的直線運動,從而實現對工件的精密加工。例如,在加工中心上,X、Y、Z 坐標軸的運動通常都由滾珠絲桿驅動。滾珠絲桿的高精度和高剛性能夠確保工作臺在快速移動和精確定位時的穩定性和準確性,使刀具能夠按照預定的軌跡對工件進行精確切削,保證加工出的零件尺寸精度和表面質量。在加工航空發動機葉片、汽車零部件等高精度要求的零件時,數控機床所使用的滾珠絲桿的定位精度可以達到 ±0.001mm 甚至更高,重復定位精度可達 ±0.0005mm,為制造業提供了高精度的加工保障。高效驅動滾珠絲桿,跟絲桿不...

-

江蘇TBI絲桿滾珠絲桿互惠互利

江蘇TBI絲桿滾珠絲桿互惠互利絲桿傳動的歷史可追溯至古代,早期人們通過螺桿與螺母的配合實現簡單的機械運動和力的傳遞。然而,傳統滑動絲桿由于存在摩擦阻力大、傳動效率低、磨損快等問題,難以滿足高精度和高效率的傳動需求。隨著工業**的推進,機械制造技術不斷發展,人們開始尋求更高效的絲桿傳動方式。20 世紀中葉,滾珠絲桿應運而生。其通過在絲桿與螺母之間引入滾珠,將滑動摩擦轉化為滾動摩擦,極大地降低了傳動過程中的摩擦力,顯著提高了傳動效率和精度。1940 年代,美國率先開展滾珠絲桿的研發工作,并將其應用于***裝備和航空航天領域。此后,日本、德國等國家也相繼投入研究,不斷改進滾珠絲桿的設計和制造工藝,推動其實現商業化和規模化生產。隨...

-

奉賢區進口滾珠絲桿貨源充足

奉賢區進口滾珠絲桿貨源充足鍛造與粗加工:通過鍛造使材料致密化,改善內部組織。粗加工階段采用車削工藝,加工絲桿外圓、螺紋及滾道輪廓,預留精加工余量。精加工與研磨:利用高精度磨床對絲桿進行磨削,確保螺紋、滾道的尺寸精度和表面粗糙度。研磨工序進一步提高精度,使表面粗糙度 Ra 值達到 0.2μm 以下,滿足高精度要求。螺母與滾珠制造:螺母加工需保證內孔與滾道的同軸度和尺寸精度,通常采用數控加工中心完成。滾珠制造采用精密研磨和拋光工藝,確保直徑公差在 ±0.001mm 以內,圓度誤差小于 0.0005mm。裝配與調試:裝配過程嚴格控制滾珠數量、預緊力和間隙。通過預加載荷消除絲桿與螺母間的間隙,提高剛性和精度。裝配后進行空載和負...

-

上海線性導軌滾珠絲桿供應商

上海線性導軌滾珠絲桿供應商衛星發射設備對可靠性和精度要求極高,滾珠絲桿在其中用于火箭的推進系統、衛星的發射平臺等關鍵部位。在火箭的推進系統中,滾珠絲桿用于控制發動機噴管的擺動,以調整火箭的飛行姿態。滾珠絲桿的高精度和高可靠性能夠確保發動機噴管在高速、高溫、高壓的惡劣環境下準確地擺動,實現對火箭飛行姿態的精確控制,保證火箭能夠按照預定軌道飛行。在衛星發射平臺中,滾珠絲桿用于衛星的起豎、對接等操作,要求具備高承載能力和精確的位置控制能力,以確保衛星能夠安全、準確地發射升空。滾珠絲桿都在默默地發揮著重要作用,推動著各個行業的技術進步和發展。上海線性導軌滾珠絲桿供應商飛機機翼裝配:在飛機機翼的裝配過程中,對機翼各個部件的精確定...

-

常州直線導軌滾珠絲桿運動

常州直線導軌滾珠絲桿運動螺桿是滾珠絲桿的主體部件,其精度和表面質量直接影響著整個滾珠絲桿的性能。螺桿通常采用高強度合金鋼制造,如 40Cr、GCr15 等。在制造過程中,需要經過多道精密加工工序,包括車削、磨削、研磨等,以確保螺桿的螺紋精度、直線度和表面粗糙度達到極高的標準。高精度的螺桿螺紋精度可以控制在微米級,直線度誤差在每米長度內可控制在幾微米甚至更低。為了提高螺桿的耐磨性和承載能力,還會對其表面進行淬火、滲碳等熱處理工藝,使螺桿表面形成一層堅硬的耐磨層。此外,在一些特殊應用場合,如高速、高精度的機床傳動,還會采用空心螺桿設計,以減輕重量、降低慣性,同時提高螺桿的動態響應性能。智能驅動滾珠絲桿,和絲桿 “緊密配合...

-

常州新能源滾珠絲桿運動

常州新能源滾珠絲桿運動定位級(P 級):P 級滾珠絲桿定位精度可達 ±5-20μm,重復定位精度 ±3-10μm,主要用于對位置精度要求極高的設備,如光刻機、坐標測量儀、精密加工中心等。其制造過程需嚴格控制螺距誤差、徑向跳動等參數,并通過精密研磨和檢測確保精度。傳動級(T 級):T 級滾珠絲桿定位精度 ±20-50μm,重復定位精度 ±10-25μm,適用于一般自動化設備、輸送系統等對精度要求相對較低的場合。該等級絲桿成本較低,能夠滿足大多數工業應用的基本需求。(三)按用途分類機床用滾珠絲桿:機床用絲桿需具備高剛性、高精度和高速度特性,以滿足切削加工時的動態負載和快速進給要求。通常采用大直徑、小導程設計,并通過預緊...

-

楊浦區工業滾珠絲桿方案設計

楊浦區工業滾珠絲桿方案設計滾珠絲桿的傳動效率通常在 90%-98% 之間,遠高于滑動絲桿。其效率受滾珠與滾道的接觸形式、潤滑條件、預緊力等因素影響。通過優化滾珠材料、表面處理工藝和潤滑系統,可進一步提升傳動效率,降低能耗。(四)速度與加速度隨著工業自動化發展,對絲桿的運動速度和加速度要求不斷提高。目前,滾珠絲桿的比較高運行速度可達 120m/min,加速度超過 10m/s2。為實現高速運動,需采用低摩擦系數材料、優化滾珠循環結構,并配備高效冷卻系統以控制溫升。(五)壽命與可靠性滾珠絲桿的壽命分為額定壽命和疲勞壽命。額定壽命指在額定負載下,90% 的絲桿不發生疲勞損壞的運行距離,通常以百萬米為單位。通過選用質量材料、合理...

-

崇明區T型絲桿滾珠絲桿廠家直銷

崇明區T型絲桿滾珠絲桿廠家直銷滾珠絲桿的傳動效率通常在 90%-98% 之間,遠高于滑動絲桿。其效率受滾珠與滾道的接觸形式、潤滑條件、預緊力等因素影響。通過優化滾珠材料、表面處理工藝和潤滑系統,可進一步提升傳動效率,降低能耗。(四)速度與加速度隨著工業自動化發展,對絲桿的運動速度和加速度要求不斷提高。目前,滾珠絲桿的比較高運行速度可達 120m/min,加速度超過 10m/s2。為實現高速運動,需采用低摩擦系數材料、優化滾珠循環結構,并配備高效冷卻系統以控制溫升。(五)壽命與可靠性滾珠絲桿的壽命分為額定壽命和疲勞壽命。額定壽命指在額定負載下,90% 的絲桿不發生疲勞損壞的運行距離,通常以百萬米為單位。通過選用質量材料、合理...

-

徐匯區線性滑軌滾珠絲桿費用

徐匯區線性滑軌滾珠絲桿費用在太陽能光伏電站跟蹤系統采用了新能源絲桿與滾珠絲桿組合的解決方案后,取得了***的項目成果。太陽能板能夠隨著太陽的位置實現更加精細的角度調節,使得電站在一天內能夠吸收到更多的光能,光能利用效率相比之前提高了約15%。而且,由于新能源絲桿和滾珠絲桿的高負載能力和良好的耐腐蝕性防污性,在經歷了一年的復雜氣候條件和**度運行后,設備依然保持穩定運行,減少了設備維護次數和成本,為電站的長期穩定發電提供了有力保障。智能革新滾珠絲桿,和絲桿 “心有靈犀”,T 型絲桿 “靈動暢行”,變革制造,贏得市場 “青睞”。徐匯區線性滑軌滾珠絲桿費用滾珠絲桿的傳動效率通常在 90%-98% 之間,遠高于滑動絲桿。其效率...

-

蘇州微型滾珠絲桿費用

蘇州微型滾珠絲桿費用磨床對絲桿的精度和穩定性要求近乎苛刻,因為磨削加工的精度直接決定了工件的**終質量。絲桿在磨床中負責帶動砂輪架和工作臺進行精確的往復運動,以實現對工件的精密磨削。例如,在光學鏡片的研磨加工過程中,鏡片的光學性能對表面精度要求極高,絲桿的微小誤差都可能導致鏡片表面出現瑕疵,嚴重影響鏡片的光學性能。因此,磨床通常采用高精度的絲桿,并配備先進的誤差補償系統,以確保加工精度達到***,為光學行業提供高質量的鏡片產品。前沿領航滾珠絲桿,聯絲桿校準航道,T 型絲桿保障運行,于制造潮頭,優勢 “冠絕群雄”。蘇州微型滾珠絲桿費用隨著科技的不斷進步,各行業對機械設備的性能要求也越來越高,這推動著絲桿技術持續創新...

-

徐匯區滾珠絲桿 滾珠絲桿報價

徐匯區滾珠絲桿 滾珠絲桿報價電子設備制造行業對產品的精度和生產效率要求極高,滾珠絲桿在其自動化生產線中發揮著關鍵作用。在手機制造過程中,滾珠絲桿用于手機零部件的貼片、檢測、組裝等設備的傳動。例如,在 SMT(表面貼裝技術)設備中,滾珠絲桿驅動貼片機的吸嘴在 PCB(印刷電路板)上精確地貼裝電子元器件。滾珠絲桿的高速、高精度特性使得貼片機能夠在短時間內完成大量電子元器件的貼裝任務,且貼裝精度可以達到 ±0.05mm 以內,滿足了電子設備制造對高精度、高效率生產的需求。在電子設備制造生產線中,滾珠絲桿還用于檢測設備的運動控制,確保檢測探頭能夠準確地對電子元器件進行檢測,提高產品的質量檢測精度和效率。滾珠絲桿,以其良好的性能和...

-

蘇州新能源滾珠絲桿通配上銀

蘇州新能源滾珠絲桿通配上銀滾珠絲桿的傳動效率通常在 90%-98% 之間,遠高于滑動絲桿。其效率受滾珠與滾道的接觸形式、潤滑條件、預緊力等因素影響。通過優化滾珠材料、表面處理工藝和潤滑系統,可進一步提升傳動效率,降低能耗。(四)速度與加速度隨著工業自動化發展,對絲桿的運動速度和加速度要求不斷提高。目前,滾珠絲桿的比較高運行速度可達 120m/min,加速度超過 10m/s2。為實現高速運動,需采用低摩擦系數材料、優化滾珠循環結構,并配備高效冷卻系統以控制溫升。(五)壽命與可靠性滾珠絲桿的壽命分為額定壽命和疲勞壽命。額定壽命指在額定負載下,90% 的絲桿不發生疲勞損壞的運行距離,通常以百萬米為單位。通過選用質量材料、合理...

-

楊浦區滾珠絲桿售后服務

楊浦區滾珠絲桿售后服務滾珠絲桿常用材料包括高碳鉻軸承鋼(GCr15)、合金鋼(42CrMo)及不銹鋼等。GCr15 具有高硬度和耐磨性,適用于一般工業應用;42CrMo 強度高、韌性好,常用于重載場合;不銹鋼則用于醫療、食品等對衛生要求嚴格的領域。材料需經過嚴格的化學成分分析和金相檢驗,確保符合標準。熱處理工藝是提升材料性能的關鍵環節,包括淬火、回火、氮化等。淬火可提高材料硬度,回火消除內應力,氮化處理則在表面形成硬度高、耐磨性好的氮化層,有效提升絲桿的抗疲勞性能和使用壽命。工業滾珠絲桿,搭配絲桿、T 型絲桿,轉動順滑,為機床運轉注入 “強心劑”。楊浦區滾珠絲桿售后服務 T型絲桿,以其獨特的T型螺紋輪廓在傳動領域...

-

安徽工程滾珠絲桿定制

安徽工程滾珠絲桿定制滾珠絲桿具備出色的高負載能力,這得益于其合理的結構設計和滾珠的承載作用。在絲桿與螺母的配合中,滾珠均勻分布在螺旋滾道內,當施加外部負載時,滾珠能夠有效地將負載分散傳遞,使得單個滾珠所承受的壓力相對較小。例如,在一些重型工業設備的升降機構中,滾珠絲桿可以輕松承載數噸乃至數十噸的重量,并且在長期運行過程中保持穩定可靠,為設備的正常運行提供了堅實的動力傳動保障。 由于滾珠絲桿將滑動摩擦轉變為滾動摩擦,摩擦損失大幅降低,從而實現了高效率傳動。與傳統的梯形絲桿相比,滾珠絲桿的傳動效率可提高數倍。在一些需要頻繁往復運動或高速運轉的設備中,如自動化包裝生產線、高速數控機床等,高效率的傳動能夠***降低能源消...

-

徐匯區線性導軌滾珠絲桿廠家供應

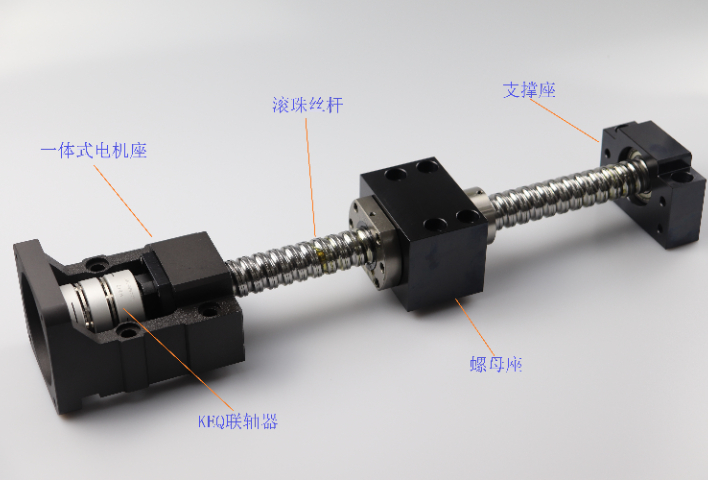

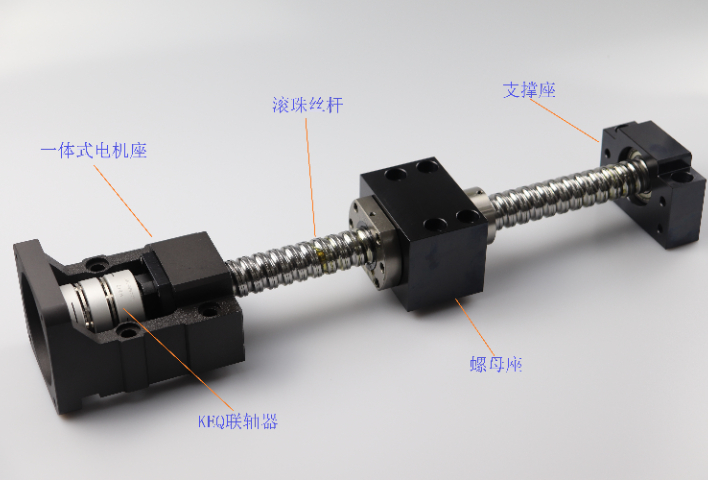

徐匯區線性導軌滾珠絲桿廠家供應滾珠絲桿的**工作原理基于螺旋傳動與滾動摩擦的結合。它主要由螺桿、螺母、滾珠以及反向裝置組成。當電機等動力源驅動螺桿旋轉時,螺母會沿著螺桿的軸線方向做直線運動。在這個過程中,滾珠在螺桿和螺母之間的滾道內滾動,起到了降低摩擦的關鍵作用。相較于傳統的滑動絲桿,滾珠絲桿利用滾動摩擦替代了滑動摩擦,極大地減小了摩擦力矩。具體而言,滾珠與螺桿、螺母滾道之間為點接觸或線接觸,其摩擦系數通常*為滑動絲桿的幾十分之一。這使得在相同的驅動力下,滾珠絲桿能夠實現更高的傳動效率,一般可達 90% 以上,而滑動絲桿的傳動效率往往在 30% - 50% 之間。同時,由于滾珠的滾動運動較為平穩,能夠有效減少傳動過程中的振...

-

徐匯區TBI絲桿滾珠絲桿共同合作

徐匯區TBI絲桿滾珠絲桿共同合作在太陽能光伏電站跟蹤系統采用了新能源絲桿與滾珠絲桿組合的解決方案后,取得了***的項目成果。太陽能板能夠隨著太陽的位置實現更加精細的角度調節,使得電站在一天內能夠吸收到更多的光能,光能利用效率相比之前提高了約15%。而且,由于新能源絲桿和滾珠絲桿的高負載能力和良好的耐腐蝕性防污性,在經歷了一年的復雜氣候條件和**度運行后,設備依然保持穩定運行,減少了設備維護次數和成本,為電站的長期穩定發電提供了有力保障。特色出彩滾珠絲桿,聯絲桿剛健高效,T 型絲桿柔滑契合,為工業添 “動力”,好評 “如潮”。徐匯區TBI絲桿滾珠絲桿共同合作絲桿,從本質上來說,是一種帶有螺旋狀螺紋的軸類零件,其**功能在于實現...

-

奉賢區制造滾珠絲桿案例

奉賢區制造滾珠絲桿案例鍛造與粗加工:通過鍛造使材料致密化,改善內部組織。粗加工階段采用車削工藝,加工絲桿外圓、螺紋及滾道輪廓,預留精加工余量。精加工與研磨:利用高精度磨床對絲桿進行磨削,確保螺紋、滾道的尺寸精度和表面粗糙度。研磨工序進一步提高精度,使表面粗糙度 Ra 值達到 0.2μm 以下,滿足高精度要求。螺母與滾珠制造:螺母加工需保證內孔與滾道的同軸度和尺寸精度,通常采用數控加工中心完成。滾珠制造采用精密研磨和拋光工藝,確保直徑公差在 ±0.001mm 以內,圓度誤差小于 0.0005mm。裝配與調試:裝配過程嚴格控制滾珠數量、預緊力和間隙。通過預加載荷消除絲桿與螺母間的間隙,提高剛性和精度。裝配后進行空載和負...

-

泰州工業滾珠絲桿生產廠家

泰州工業滾珠絲桿生產廠家(二)電子制造行業半導體制造設備對精度要求達到納米級,滾珠絲桿在光刻機、蝕刻機、晶圓搬運設備中發揮關鍵作用。例如,光刻機的曝光臺定位系統采用超精密滾珠絲桿,配合激光干涉儀實時反饋,確保晶圓定位精度優于 ±10nm,滿足芯片制造的嚴苛要求。在 SMT 貼片機中,絲桿驅動吸嘴實現高速、精細的元件貼裝,提升生產效率和產品質量。(三)醫療行業在醫療設備領域,滾珠絲桿用于 CT 掃描儀、手術機器人、康復訓練器械等設備。CT 掃描儀的檢查床通過滾珠絲桿實現平穩、精確的移動,確保掃描圖像的清晰度和準確性。手術機器人的機械臂采用高精度絲桿,配合力反饋系統,使醫生能夠遠程進行微創手術,提高手術精度和安全性。(四...

-

金華KK模組滾珠絲桿常見問題

金華KK模組滾珠絲桿常見問題在環保和節能要求日益嚴格的背景下,滾珠絲桿將采用環保材料和制造工藝,降低能耗和污染。通過優化結構設計和采用輕質合金材料,實現產品輕量化,減少資源消耗,滿足航空航天、新能源等領域的發展需求。滾珠絲桿作為精密傳動領域的**技術,其發展水平直接影響著現代工業的自動化和智能化進程。隨著技術的不斷創新和突破,滾珠絲桿將在更多領域發揮重要作用,推動工業制造向更高精度、更高效率、更高智能化的方向發展。,。。。。。實用至上滾珠絲桿,配絲桿穩扎前行,T 型絲桿滑潤到底,應對工況難,表現 “可圈可點”。金華KK模組滾珠絲桿常見問題鍛造與粗加工:通過鍛造使材料致密化,改善內部組織。粗加工階段采用車削工藝,加工絲桿外...

-

寧波國產滾珠絲桿哪家好

寧波國產滾珠絲桿哪家好微創手術器械:在微創手術中,醫生需要通過微小的切口操作手術器械,對病變部位進行精確的***。絲桿在微創手術器械中用于實現器械的精確開合、旋轉和定位,幫助醫生在狹小的空間內進行精細操作。例如,在腹腔鏡手術中,絲桿驅動的手術鉗能夠精確地抓取和分離組織,減少對周圍正常組織的損傷,提高手術的成功率和安全性,為患者帶來更好的***效果。放療設備:放療設備需要精確控制輻射源的位置和角度,以確保對**組織進行準確的照射,同時盡量減少對周圍正常組織的傷害。絲桿在放療設備中用于驅動輻射源的運動機構,實現輻射源的高精度定位和角度調整。例如,在直線加速器放療設備中,絲桿能夠精確控制輻射頭的位置和角度,使輻射束準確地...

-

徐匯區微型滾珠絲桿費用

徐匯區微型滾珠絲桿費用螺母與螺桿配合,實現直線運動的輸出。螺母內部設計有與滾珠相匹配的滾道,滾道的形狀和精度對滾珠的運動軌跡和受力狀態有著重要影響。螺母的結構設計需要兼顧剛性和輕量化,以滿足不同應用場景的需求。在一些重載應用中,螺母通常采用較大的尺寸和厚實的結構,以提高其承載能力;而在對重量敏感的設備中,如航空航天領域,螺母則會采用輕質**度材料,并通過優化結構設計來減輕重量。螺母的制造工藝同樣要求嚴格,需要保證滾道的加工精度和表面質量,以確保滾珠在滾道內能夠順暢、穩定地滾動。特色出彩滾珠絲桿,聯絲桿剛健高效,T 型絲桿柔滑契合,為工業添 “動力”,好評 “如潮”。徐匯區微型滾珠絲桿費用衛星姿態調整:衛星在浩瀚的太...

-

崇明區智能滾珠絲桿廠家供應

崇明區智能滾珠絲桿廠家供應在飛機制造過程中,滾珠絲桿應用于各種高精度的裝配和加工設備。例如,在飛機機翼的裝配過程中,需要使用高精度的定位設備將機翼的各個部件準確地安裝到指定位置。滾珠絲桿驅動的定位裝置能夠實現微米級的定位精度,確保機翼部件的裝配精度,保證飛機的飛行性能和安全性。在飛機零部件的加工過程中,如發動機葉片的加工,數控機床所使用的滾珠絲桿需要具備極高的精度和剛性,以滿足對葉片復雜形狀的精密加工要求。滾珠絲桿的高精度傳動能夠保證加工出的發動機葉片符合嚴格的航空標準,提高發動機的效率和可靠性。絲桿擁有良好的耐磨性,特殊的表面處理技術和滾珠與絲桿匹配,絲桿與滾珠之間的摩擦系數降低,磨損減少。崇明區智能滾珠絲桿廠家供應...

-

寧波智能滾珠絲桿廠家直銷

寧波智能滾珠絲桿廠家直銷在機械加工、自動化設備等對要求極高的領域,每一絲的誤差都可能導致**終產品的質量問題。我們的滾珠絲桿通過滾珠在絲桿和螺母之間的滾動摩擦來傳遞動力,這種滾動方式相比傳統的滑動摩擦,**降低了摩擦力,使得傳動更加順暢、精細。其能夠實現微米級甚至更高的定位精度,無論是在高速運動還是低速微調的情況下,都能確保準確無誤地完成每一次的傳動動作,為設備的穩定運行提供了堅實的保障。高負載能力是空滾珠絲桿的又一***優勢。在重型機械、數控機床等需要承受較大負荷的應用場景中,它展現出了非凡的實力。絲桿和螺母經過特殊的設計和強化處理,能夠承受巨大的軸向力和徑向力。同時,滾珠的均勻分布和合理承載設計,進一步增強了整個...

-

合肥上銀模組滾珠絲桿生產廠家

合肥上銀模組滾珠絲桿生產廠家螺母與螺桿配合,實現直線運動的輸出。螺母內部設計有與滾珠相匹配的滾道,滾道的形狀和精度對滾珠的運動軌跡和受力狀態有著重要影響。螺母的結構設計需要兼顧剛性和輕量化,以滿足不同應用場景的需求。在一些重載應用中,螺母通常采用較大的尺寸和厚實的結構,以提高其承載能力;而在對重量敏感的設備中,如航空航天領域,螺母則會采用輕質**度材料,并通過優化結構設計來減輕重量。螺母的制造工藝同樣要求嚴格,需要保證滾道的加工精度和表面質量,以確保滾珠在滾道內能夠順暢、穩定地滾動。絲桿和螺母經過特殊的設計和強化處理,能夠承受巨大的軸向力和徑向力。合肥上銀模組滾珠絲桿生產廠家 **度與輕量化:為了滿足新能源汽車的續航里...

-

宣城模組滾珠絲桿貨源充足

宣城模組滾珠絲桿貨源充足(二)電子制造行業半導體制造設備對精度要求達到納米級,滾珠絲桿在光刻機、蝕刻機、晶圓搬運設備中發揮關鍵作用。例如,光刻機的曝光臺定位系統采用超精密滾珠絲桿,配合激光干涉儀實時反饋,確保晶圓定位精度優于 ±10nm,滿足芯片制造的嚴苛要求。在 SMT 貼片機中,絲桿驅動吸嘴實現高速、精細的元件貼裝,提升生產效率和產品質量。(三)醫療行業在醫療設備領域,滾珠絲桿用于 CT 掃描儀、手術機器人、康復訓練器械等設備。CT 掃描儀的檢查床通過滾珠絲桿實現平穩、精確的移動,確保掃描圖像的清晰度和準確性。手術機器人的機械臂采用高精度絲桿,配合力反饋系統,使醫生能夠遠程進行微創手術,提高手術精度和安全性。(四...

-

宣城T型絲桿滾珠絲桿常見問題

宣城T型絲桿滾珠絲桿常見問題在現代工業的精密傳動系統中,滾珠絲桿作為將回轉運動高效轉化為直線運動,或將直線運動轉換為回轉運動的**部件,發揮著無可替代的作用。從**數控機床的精細切削,到半導體設備的納米級定位,再到醫療機器人的精細操作,滾珠絲桿以其高精度、高效率和高可靠性的特點,成為推動工業自動化和智能制造發展的關鍵技術支撐。本文將深入探討滾珠絲桿的技術原理、結構分類、制造工藝、性能特點、應用場景以及未來發展趨勢,***展現這一精密傳動元件的獨特魅力與重要價值。可靠保障滾珠絲桿,隨絲桿筑牢底盤,T 型絲桿順滑過渡,在工廠前沿,可靠 “保駕護航”。宣城T型絲桿滾珠絲桿常見問題滾珠絲桿作為關鍵的傳動元件,能驅動工業發展,在當...

-

安徽制造滾珠絲桿生產廠家

安徽制造滾珠絲桿生產廠家在飛機制造過程中,滾珠絲桿應用于各種高精度的裝配和加工設備。例如,在飛機機翼的裝配過程中,需要使用高精度的定位設備將機翼的各個部件準確地安裝到指定位置。滾珠絲桿驅動的定位裝置能夠實現微米級的定位精度,確保機翼部件的裝配精度,保證飛機的飛行性能和安全性。在飛機零部件的加工過程中,如發動機葉片的加工,數控機床所使用的滾珠絲桿需要具備極高的精度和剛性,以滿足對葉片復雜形狀的精密加工要求。滾珠絲桿的高精度傳動能夠保證加工出的發動機葉片符合嚴格的航空標準,提高發動機的效率和可靠性。高效驅動滾珠絲桿,跟絲桿不偏不倚,T 型絲桿暢行無憂,賦能生產線,產能 “躍上新階”。安徽制造滾珠絲桿生產廠家電子設備制造行...

-

徐匯區上銀導軌滑塊滾珠絲桿廠家直銷

徐匯區上銀導軌滑塊滾珠絲桿廠家直銷滾珠絲桿的**工作原理基于螺旋傳動與滾動摩擦的結合。它主要由螺桿、螺母、滾珠以及反向裝置組成。當電機等動力源驅動螺桿旋轉時,螺母會沿著螺桿的軸線方向做直線運動。在這個過程中,滾珠在螺桿和螺母之間的滾道內滾動,起到了降低摩擦的關鍵作用。相較于傳統的滑動絲桿,滾珠絲桿利用滾動摩擦替代了滑動摩擦,極大地減小了摩擦力矩。具體而言,滾珠與螺桿、螺母滾道之間為點接觸或線接觸,其摩擦系數通常*為滑動絲桿的幾十分之一。這使得在相同的驅動力下,滾珠絲桿能夠實現更高的傳動效率,一般可達 90% 以上,而滑動絲桿的傳動效率往往在 30% - 50% 之間。同時,由于滾珠的滾動運動較為平穩,能夠有效減少傳動過程中的振...

-

寧波絲杠滾珠絲桿案例

寧波絲杠滾珠絲桿案例數控加工中心:在數控加工中心這一先進的制造設備中,絲桿堪稱實現刀具精確進給和工作臺精密定位的**關鍵部件。高精度的滾珠絲桿能夠確保刀具在加工過程中嚴格按照預設的復雜路徑精確移動,其定位精度可達令人驚嘆的微米級。例如,在加工精密模具時,模具的結構往往復雜且對精度要求極高,刀具需要在三維空間內進行高精度的切削操作。此時,絲桿的高精度傳動性能發揮著至關重要的作用,它能夠保證模具的加工精度和表面質量,完全滿足模具制造行業對高精度零部件的嚴苛加工需求,為精密模具的制造提供了堅實可靠的技術保障。車床:車床的絲桿主要承擔著控制刀具縱向和橫向進給運動的重要任務。通過絲桿的精確傳動,能夠實現對工件的精細車削加工...

-

安徽自動化滾珠絲桿運動

安徽自動化滾珠絲桿運動滾珠絲桿還具備高效率的特點。由于滾珠的滾動摩擦系數小,在動力傳輸過程中能量損失少,能夠將電機等動力源的能量高效地轉化為直線運動的機械能。這不僅提高了設備的工作效率,而且在長期運行中能夠節省大量的能源成本。對于那些需要長時間連續運行的工業生產線和自動化設備來說,這種高效率的傳動方式無疑是提高生產效益的關鍵因素之一。在耐用性方面,我們的滾珠絲桿也表現出色。質量的材料選擇和先進的表面處理工藝,使其具有良好的耐磨性和抗腐蝕性。無論是在惡劣的工作環境,如潮濕、多塵、高溫等條件下,還是在頻繁的往復運動中,都能保持穩定的性能。這種耐用性降低了設備的更換頻率,減少了因設備故障而導致的生產停滯時間,為企業的生產...