-

廣州塑膠模具哪里買

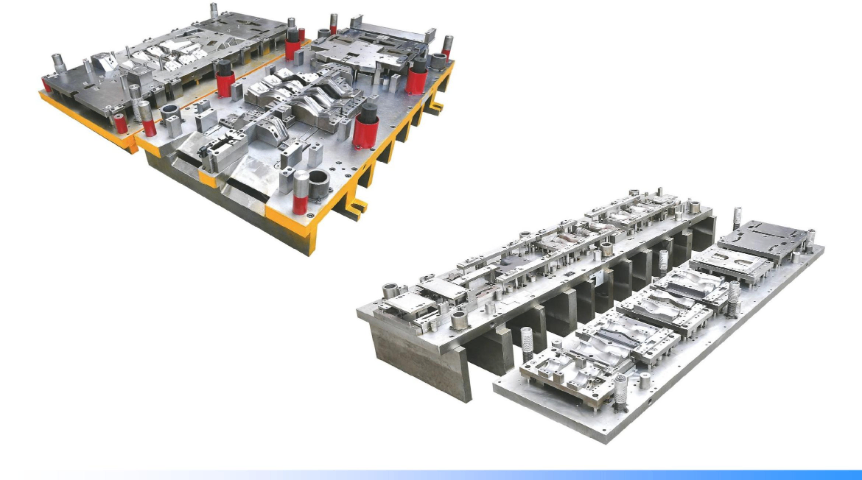

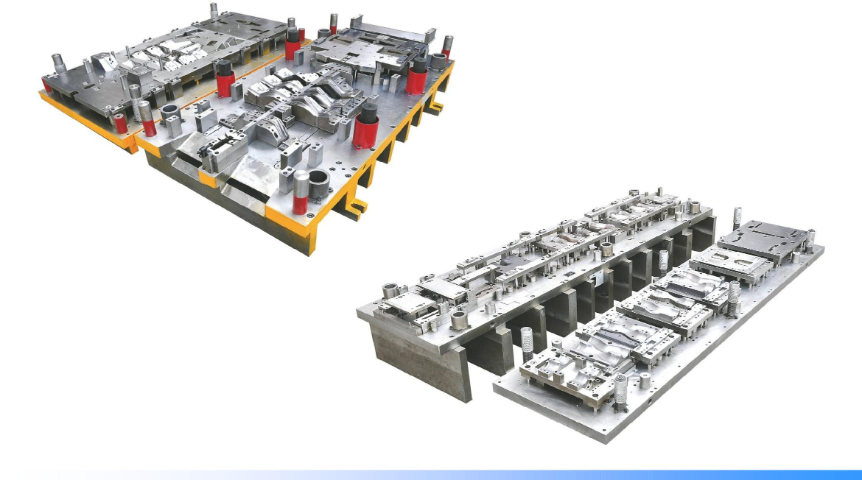

廣州塑膠模具哪里買模具是制造工業產品的關鍵工具,它通過改變材料的物理狀態來生產具有特定形狀和尺寸的制品。模具的種類繁多,按成型工藝可分為金屬沖壓模具、塑膠成型模具、壓鑄模具、鍛造模具等。每種模具都有其特定的應用領域和工藝特點。模具通常由動模和定模(或凸模和凹模)兩部分組成,二者...

2024-12-28 -

廣東注塑模具非標定制

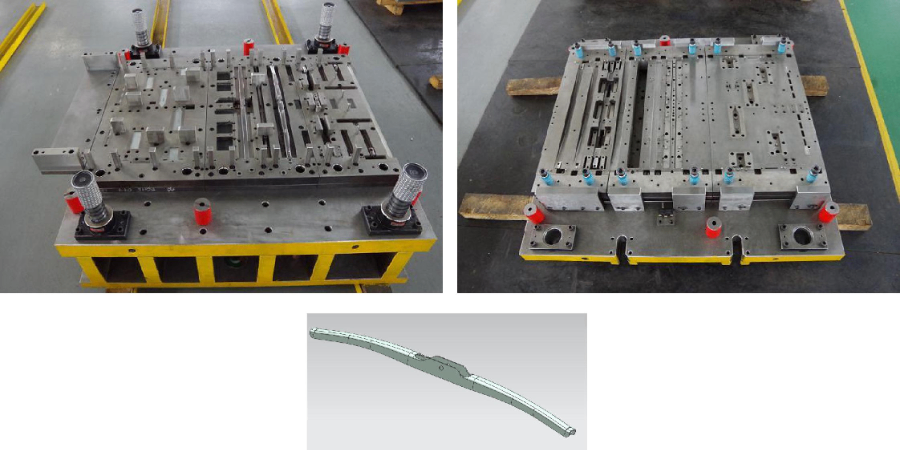

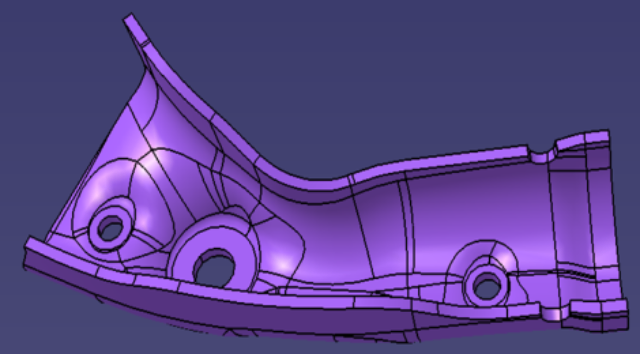

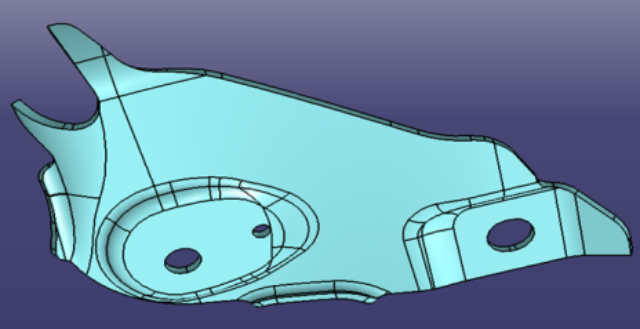

廣東注塑模具非標定制彎曲模主要用于將板料毛坯或其他坯料沿著直線(彎曲線)產生彎曲變形,從而獲得一定角度和形狀的工件。彎曲模的設計需要考慮材料的彎曲性能、模具的強度和剛度以及工件的尺寸精度等因素。在沖壓過程中,模具通過準確的導向和定位裝置,確保板料在彎曲過程中不發生偏移和變形,從而...

2024-12-27 -

湖州小型金屬零件制造供應商

湖州小型金屬零件制造供應商金屬零件制造將朝著更強度高、更高精度、更高環保性的方向發展。新材料的研發和應用將推動金屬零件的性能提升;智能制造和精密加工技術的發展將提高生產效率和產品質量;環保生產將成為金屬制造行業的重要趨勢,推動行業可持續發展。金屬零件制造是工業制造中不可或缺的一環,涉及...

2024-12-26 -

廣東成形模具費用

廣東成形模具費用沖壓模具的工作原理可以簡單概括為“壓力-變形-成型”。在沖壓過程中,模具對材料施加壓力,使其產生塑性變形或分離,從而加工成所需形狀和尺寸的零件。模具的設計和制造精度直接影響到產品的加工質量和生產效率。沖壓模具普遍應用于汽車、家電、建筑、電子、航空等眾多制造業領...

2024-12-25 -

江西金屬結構件制造促銷價

江西金屬結構件制造促銷價鍛造是一種通過壓力使金屬材料產生塑性變形,從而獲得所需形狀和性能的工藝。鍛造工藝可以明顯改善金屬材料的組織結構和力學性能,如提強度高、硬度和韌性等。鍛造工藝適用于生產承受高載荷和復雜應力的金屬零件,如軸承、齒輪和曲軸等。切削加工是金屬零件制造中常用的工藝之一,...

2024-12-24 -

蘇州pe模具源頭廠家

蘇州pe模具源頭廠家沖壓模具是通過沖壓機對板料施加壓力使其產生分離或變形的模具。它們通常由凸模、凹模和卸料板等部分組成,其中凸模和凹模分別負責材料的沖裁和成型工作。沖壓模具具有生產效率高、尺寸精度高以及能夠加工多種材料等優點,被普遍應用于汽車、家電、電子等行業的金屬件生產中。隨著...

2024-12-23 -

上海吸塑模具貨源充足

上海吸塑模具貨源充足隨著環保意識的不斷提高和可持續發展的要求日益嚴格,模具行業也需要關注環保和可持續發展問題。這包括采用環保材料和清潔能源以減少對環境的影響;優化生產工藝和流程以降低能耗和排放;加強廢棄模具的回收和再利用以節約資源等。同時還需要加強環保宣傳和教育提高員工和消費者的...

2024-12-22 -

蘇州精密金屬零件制造去哪買

蘇州精密金屬零件制造去哪買隨著科技的進步,精密鑄造技術逐漸成為金屬零件制造領域的一大亮點。這種技術采用高精度模具和先進的鑄造工藝,能夠生產出尺寸精度高、表面光潔度好的金屬零件。精密鑄造特別適用于制造形狀復雜、難以用其他方法加工的零件,如發動機葉片、渦輪盤等。此外,精密鑄造還能減少材料浪...

2024-12-21 -

上海非標金屬零件制造工廠

上海非標金屬零件制造工廠鑄造是金屬零件制造中常見的成型工藝之一。它分為砂型鑄造、金屬型鑄造、壓力鑄造等多種類型。砂型鑄造利用砂粒作為模具材料,具有成本低、工藝靈活的優點,但表面粗糙度較高。金屬型鑄造則使用金屬模具,可以生產表面光潔度較高的零件,但成本相對較高。壓力鑄造,如壓鑄,通過在...

2024-12-20 -

深圳注塑模具非標定制

深圳注塑模具非標定制沖壓模具的材料選擇對模具的性能和使用壽命有著重要影響。常用的模具材料包括高速工具鋼、合金鋼、硬質合金等金屬材料,以及陶瓷、聚合物等非金屬材料。在選擇材料時,需要考慮工件材料的硬度、厚度、韌性等特點以及模具的使用條件和環境因素。模具在使用過程中可能會出現多種失效...

2024-12-19 -

麗水金屬件制造促銷價

麗水金屬件制造促銷價表面處理技術是提高金屬零件表面質量和耐腐蝕性的重要手段。常見的表面處理技術包括電鍍、噴涂、陽極氧化等。電鍍可以在金屬表面形成一層均勻、致密的鍍層,提高零件的耐腐蝕性和美觀性;噴涂則可以在零件表面形成一層保護層,防止其與外界環境直接接觸而受到腐蝕;陽極氧化則可以...

2024-12-18 -

泰州精密金屬零件制造采購

泰州精密金屬零件制造采購隨著環保意識的提高和可持續發展理念的普及,金屬零件制造行業也越來越注重環保和可持續發展。這包括采用環保材料、優化生產工藝、減少能源消耗和廢棄物排放等方面。例如,采用粉末冶金工藝可以減少原材料的浪費和加工過程中的能耗;采用數控機床和自動化生產線可以提高生產效率和...

2024-12-17 -

北京通用模具去哪買

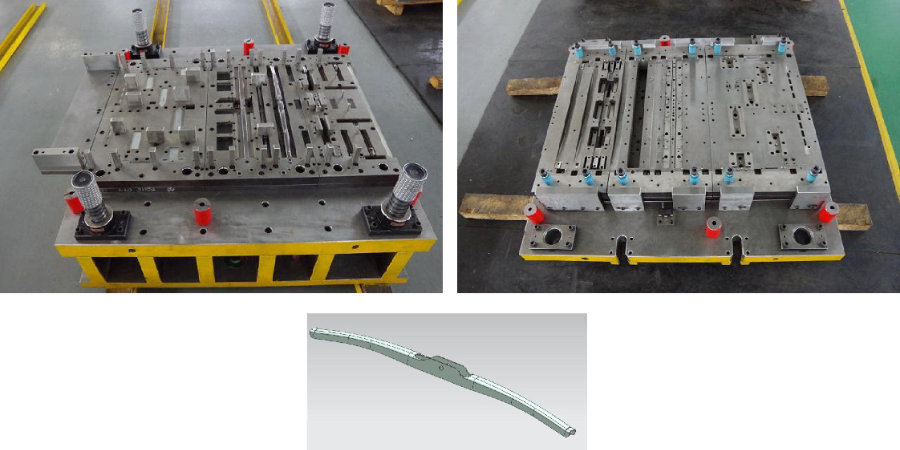

北京通用模具去哪買沖壓模具的設計與制造是一個復雜的過程,包括產品分析、模具設計、材料選擇、加工制造、調試修正等多個環節。首先,根據產品圖紙進行模具設計,確定模具結構、尺寸和公差要求;然后,根據設計圖紙進行模具各部件的加工制造;之后,進行模具組裝、調試和試模,確保模具能夠生產出符...

2024-12-16 -

連云港非標金屬零件制造供貨商

連云港非標金屬零件制造供貨商在正式加工之前,通常需要對金屬原材料進行預處理,以提高其加工性能和之后零件的質量。預處理包括清洗、除油、除銹、干燥等步驟,以去除材料表面的雜質和污染物。此外,對于某些特殊材料,可能還需要進行退火、正火等熱處理工藝,以調整其組織結構和性能。成型加工是金屬零件制造...

2024-12-16 -

北京u型槽模具交期準時

北京u型槽模具交期準時沖壓模具的精度控制是確保沖壓件質量的關鍵因素之一。在模具設計和制造過程中,需要嚴格控制模具的尺寸精度、形狀精度和位置精度等。此外,還需要通過合理的工藝措施和質量控制手段來確保模具在使用過程中保持穩定的精度性能。例如,可以采用高精度的加工設備和測量工具來加工和檢...

2024-12-16 -

連云港金屬件制造去哪買

連云港金屬件制造去哪買精密加工是金屬零件制造中的關鍵環節,用于提高零件的精度和表面質量。常見的精密加工方法有車削、銑削、磨削和鉆削等。這些工藝通常需要使用高精度機床和刀具,并在加工過程中嚴格控制切削參數和機床狀態,以確保加工精度和穩定性。熱處理是通過加熱和冷卻來改變金屬材料的物理和...

2024-12-15 -

徐州精密金屬零件制造市場報價

徐州精密金屬零件制造市場報價隨著科技的進步,精密鑄造技術逐漸成為金屬零件制造領域的一大亮點。這種技術采用高精度模具和先進的鑄造工藝,能夠生產出尺寸精度高、表面光潔度好的金屬零件。精密鑄造特別適用于制造形狀復雜、難以用其他方法加工的零件,如發動機葉片、渦輪盤等。此外,精密鑄造還能減少材料浪...

2024-12-15 -

青島成形模具交期準時

青島成形模具交期準時沖壓模具在投入使用前需要進行調試和優化。調試過程中,需要根據實際生產情況調整模具的間隙、定位精度和卸料力等參數,以確保沖壓件的質量和生產效率。同時,還需要對模具的潤滑和冷卻系統進行檢查和調整,以延長模具的使用壽命并減少生產過程中的故障率。隨著工業自動化的不斷發...

2024-12-15 -

深圳吸塑模具報價

深圳吸塑模具報價模具的設計是一個復雜而精細的過程,通常包括產品分析、模具結構設計、材料選擇、加工工藝規劃等多個環節。設計師需要根據產品的形狀、尺寸、精度要求以及生產批量等因素,綜合考慮模具的可行性、經濟性和耐用性,確保模具能夠滿足生產需求。模具的制造材料對模具的性能和使用壽命...

2024-12-14 -

蘇州通用模具采購

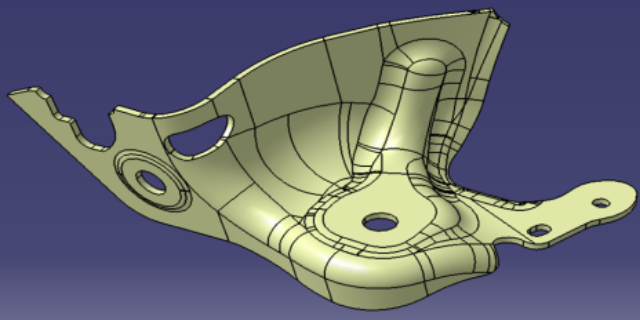

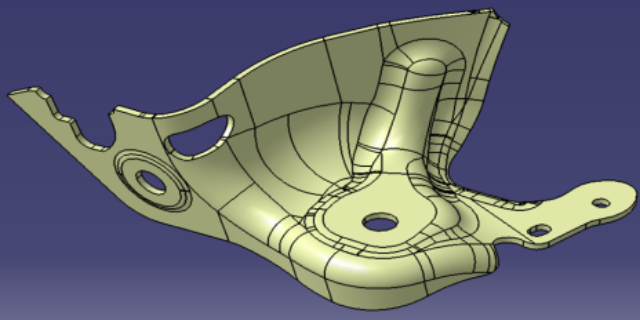

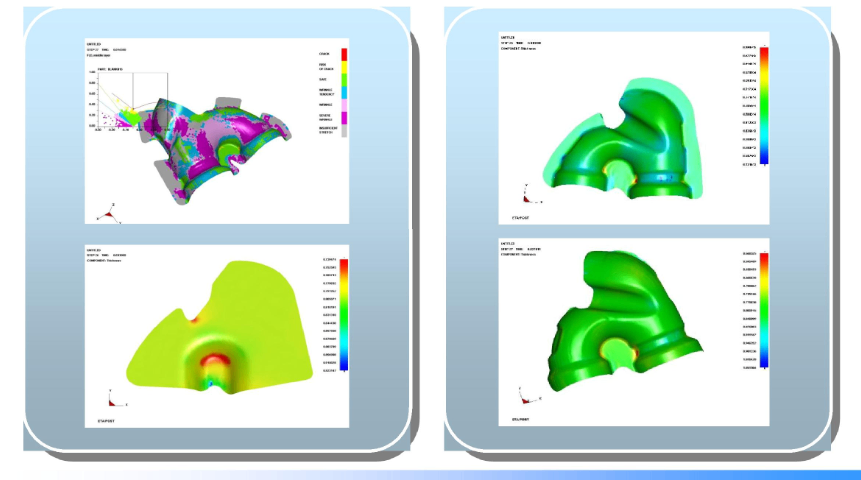

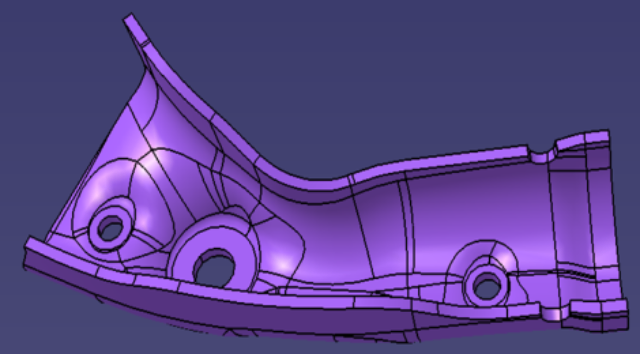

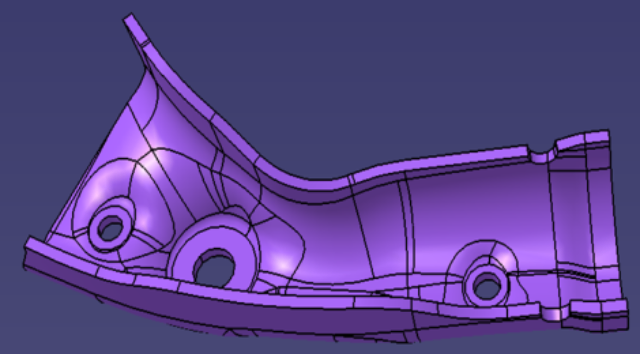

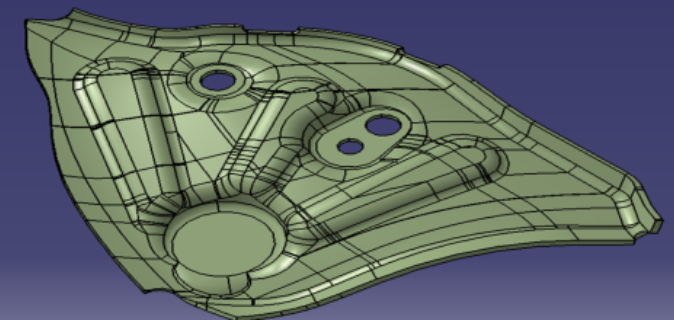

蘇州通用模具采購模具設計是一個復雜而精細的過程,通常包括產品分析、方案確定、三維建模、模流分析、詳細設計、工藝編制等多個階段。設計師需要根據產品圖紙和要求,考慮材料收縮率、成型工藝、脫模方式等多種因素,確保模具設計合理、高效。模具材料的選擇直接影響模具的性能和使用壽命。常見的...

2024-12-14 -

深圳沖壓模具品牌排名

深圳沖壓模具品牌排名沖壓模具的工作原理基于材料的塑性變形。在沖壓過程中,模具的凸模和凹模對材料施加壓力,使其產生塑性流動,從而改變其形狀和尺寸。通過準確設計的模具形狀和尺寸,可以控制材料的變形過程,確保之后產品的精度和質量。沖壓模具的設計是一個復雜而精細的過程,包括產品分析、模具...

2024-12-14 -

上海小型金屬零件制造品牌排名

上海小型金屬零件制造品牌排名在金屬零件制造過程中,環保和可持續發展已成為越來越重要的議題。企業需要采取一系列措施來減少能源消耗、降低廢棄物排放和回收利用資源。例如,采用綠色制造工藝和材料、優化生產流程以減少廢棄物產生、實施廢物分類和回收計劃等。這些措施有助于企業實現可持續發展并履行社會責...

2024-12-13 -

揚州精密金屬零件制造加工

揚州精密金屬零件制造加工表面處理技術是提高金屬零件表面質量、增強零件耐腐蝕性、耐磨性、裝飾性等性能的重要手段。常見的表面處理技術包括電鍍、噴涂、陽極氧化、熱處理等。這些技術通過改變零件表面的化學成分或組織結構,使零件表面獲得所需的性能。表面處理技術對于提高產品的使用壽命和市場競爭力具...

2024-12-13 -

重慶pe模具費用

重慶pe模具費用沖壓模具的材料選擇對模具的性能和使用壽命具有重要影響。常用的模具材料包括高速工具鋼、合金鋼、硬質合金等金屬材料,以及陶瓷、聚合物等非金屬材料。在選擇材料時,需要綜合考慮工件材料的硬度、厚度、韌性以及模具形狀和尺寸等因素。模具間隙是指沖頭進入下模中兩側的間隙之和...

2024-12-13 -

北京汽車模具源頭廠家

北京汽車模具源頭廠家彎曲模主要用于將板料毛坯或其他坯料沿著直線(彎曲線)產生彎曲變形,從而獲得一定角度和形狀的工件。彎曲模的設計需要考慮材料的彎曲性能、模具的強度和剛度以及工件的尺寸精度等因素。在沖壓過程中,模具通過準確的導向和定位裝置,確保板料在彎曲過程中不發生偏移和變形,從而...

2024-12-12 -

廣州沖壓模具交期準時

廣州沖壓模具交期準時沖壓模具的精度控制是確保產品質量的關鍵。在模具設計過程中,需要嚴格控制各部件的尺寸精度和形狀精度,以確保模具在裝配和使用過程中能夠保持穩定的精度。此外,還需要對模具進行定期的維護和保養,如清理模具表面、檢查模具間隙、調整模具位置等,以確保模具在使用過程中能夠保...

2024-12-12 -

淮安金屬異形件制造流程

淮安金屬異形件制造流程隨著現代工業對產品精度要求的不斷提高,精密加工技術在金屬零件制造中扮演著越來越重要的角色。精密加工技術包括高速銑削、微細加工、鏡面拋光等多種方式,它們可以實現對金屬零件的高精度、高表面質量加工。這些技術的應用使得金屬零件在航空航天、醫療器械等高精度要求的領域得...

2024-12-12 -

遼寧通用模具去哪買

遼寧通用模具去哪買凸模和凹模是沖壓模具中的關鍵部件,其設計直接影響沖壓件的質量和模具的壽命。凸模的設計需考慮其截面形狀、尺寸精度和刃口角度,以確保沖壓件的形狀和尺寸精度。凹模的設計則需考慮其型腔形狀、尺寸和表面粗糙度,以及與凸模的配合間隙,以保證沖壓過程的順利進行和沖壓件的順利...

2024-12-11 -

成都金屬異形件制造報價

成都金屬異形件制造報價金屬零件的原材料主要包括各種金屬和合金,如鐵、鋼、鋁、銅、鈦合金等。選擇何種材料取決于零件的工作條件、性能要求以及經濟性。例如,在高溫高壓環境下工作的零件可能需要選用耐高溫、耐腐蝕的合金材料。鑄造是金屬零件制造的重要工藝之一,通過熔化金屬并注入模具中,待其冷卻...

2024-12-11 -

遼寧cnc金屬零件制造貨源充足

遼寧cnc金屬零件制造貨源充足壓力加工技術包括沖壓、鍛造、擠壓等多種方式。沖壓是利用模具和沖頭對金屬板材進行沖壓變形,從而得到所需形狀的零件;鍛造則是通過錘擊或壓力使金屬坯料產生塑性變形,形成所需形狀的零件;擠壓則是將金屬坯料放入模具中,通過擠壓機的壓力作用使其產生塑性變形,從而得到所需形...

2024-12-11