-

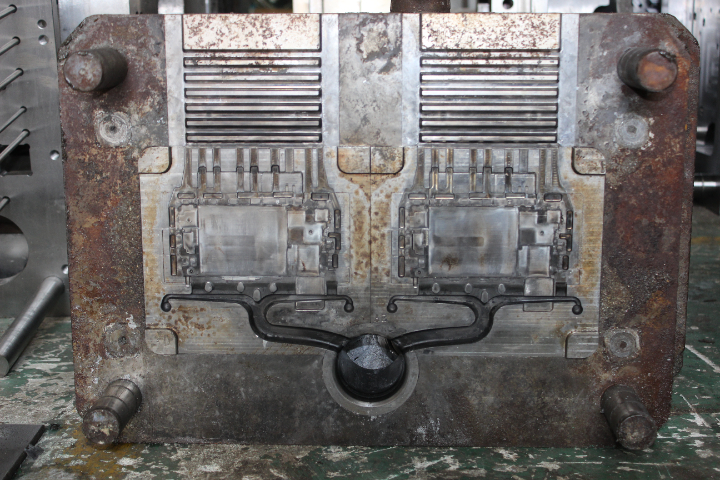

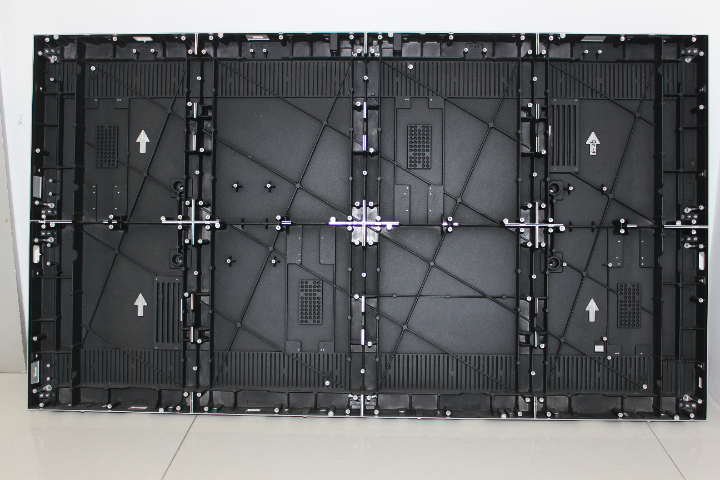

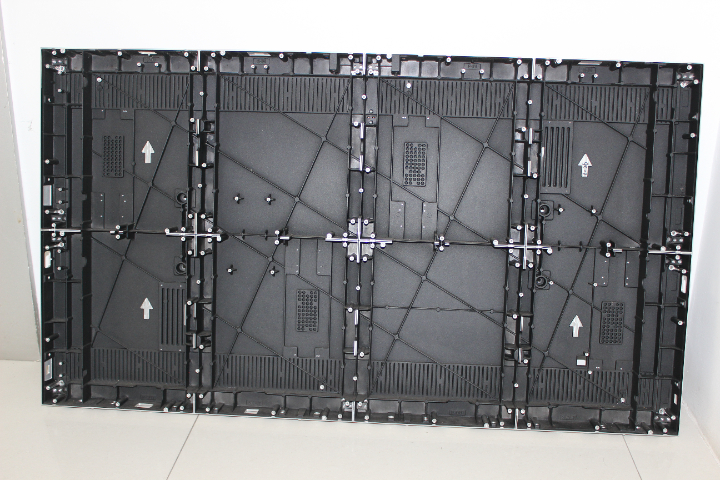

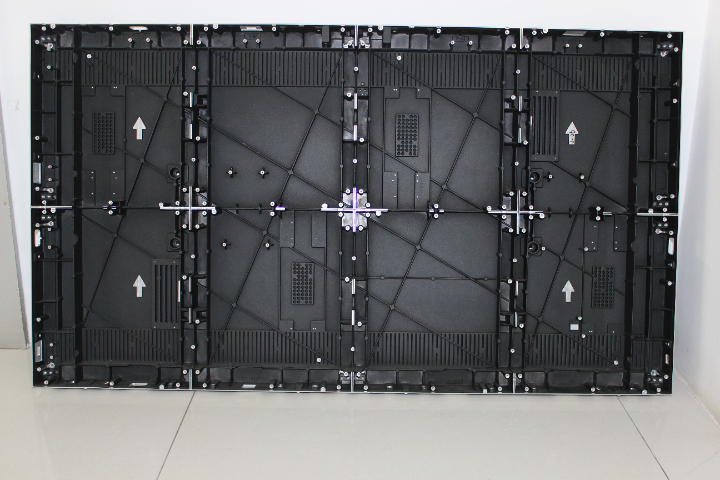

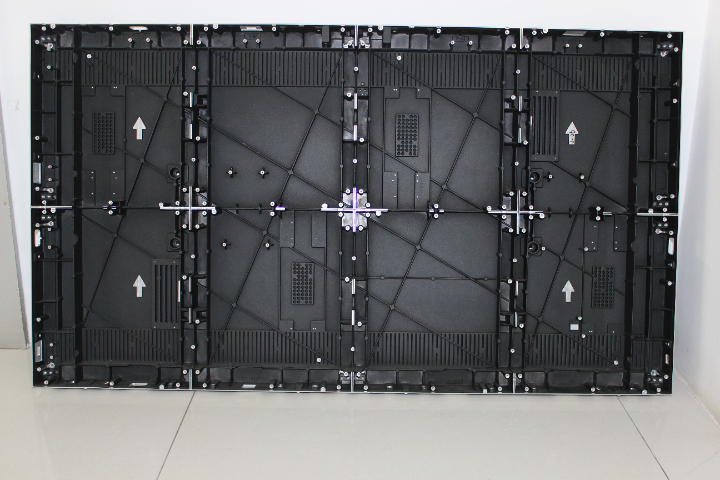

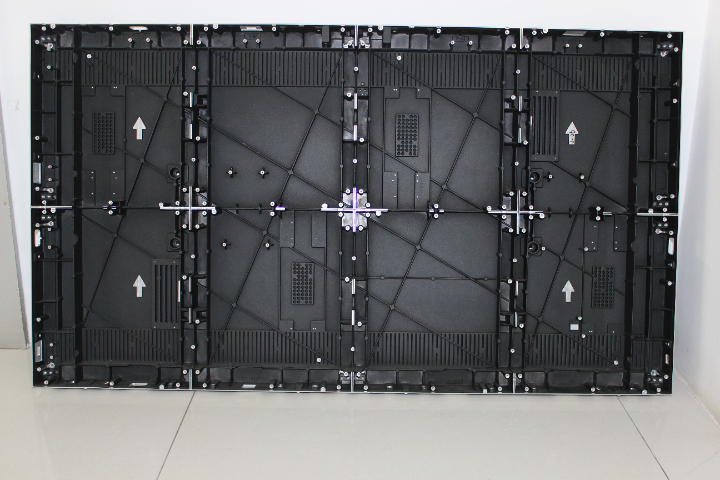

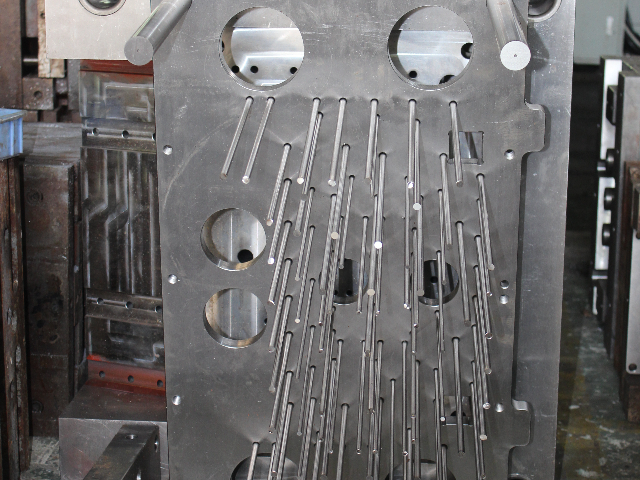

蘇州LED箱體壓鑄模具設計制造

蘇州LED箱體壓鑄模具設計制造隨著工業技術的飛速發展,我國壓鑄模具行業迎來了前所未有的發展機遇。憑借著廣闊的市場、低廉的資源與勞動力優勢,國產壓鑄模具的總產量迅速攀升,只次于美國,穩居世界第二。這一成績標志著我國壓鑄模具行業已邁入國際先進行列,成為壓鑄大國。然而,面對國際市場的激烈競爭,我...

2024-08-26 -

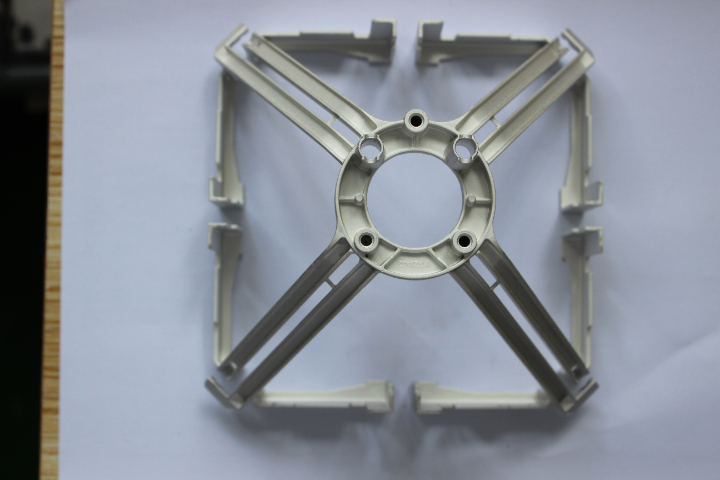

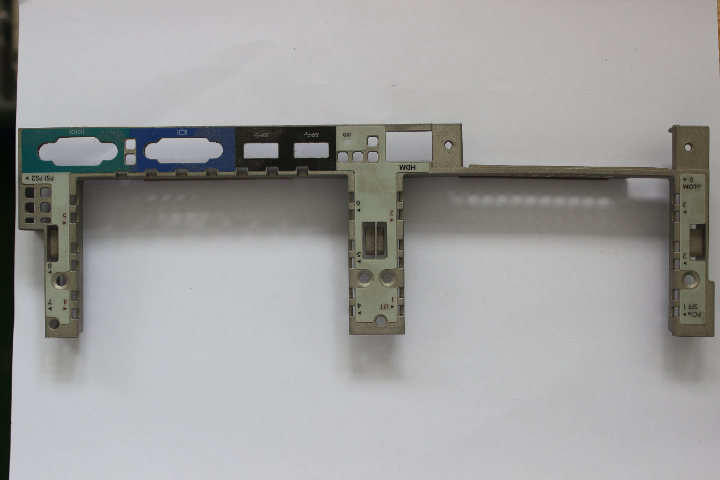

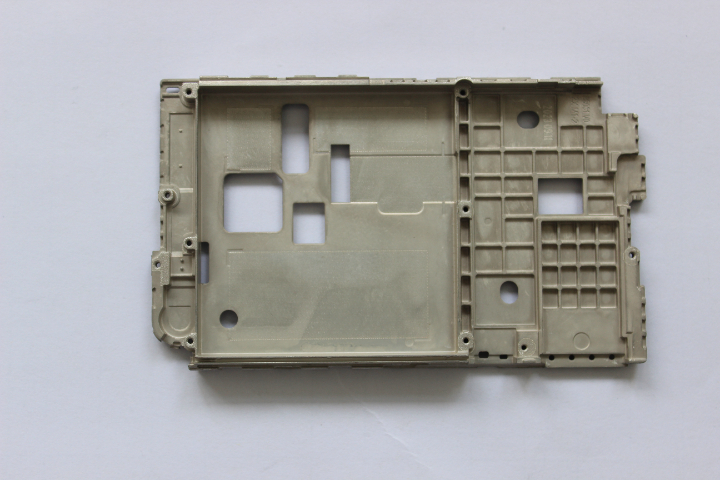

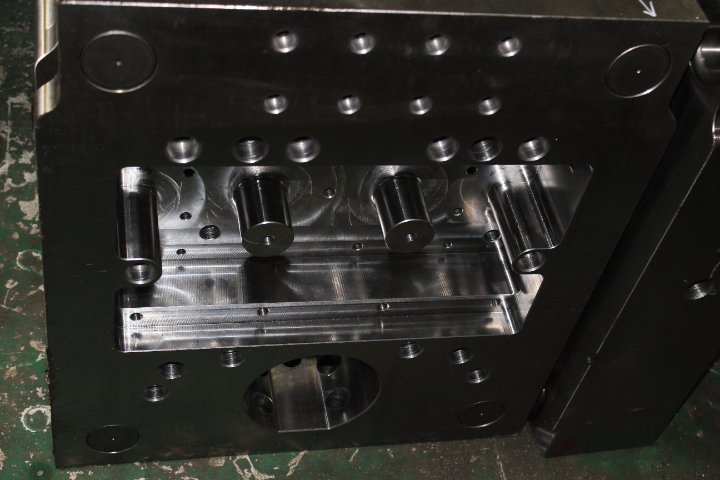

蘇州顯示器支架精密壓鑄模具

蘇州顯示器支架精密壓鑄模具隨著科技的不斷發展和市場的不斷變化,壓鑄工藝也在不斷改進和創新。新型壓鑄技術的出現使得精密壓鑄的精度和性能得到了進一步提升。例如精速密壓鑄工藝和無孔壓鑄工藝等新型技術通過優化工藝參數和模具設計等方式提高了精密壓鑄的精度和表面質量。此外隨著新材料和新技術的應用精...

2024-08-26 -

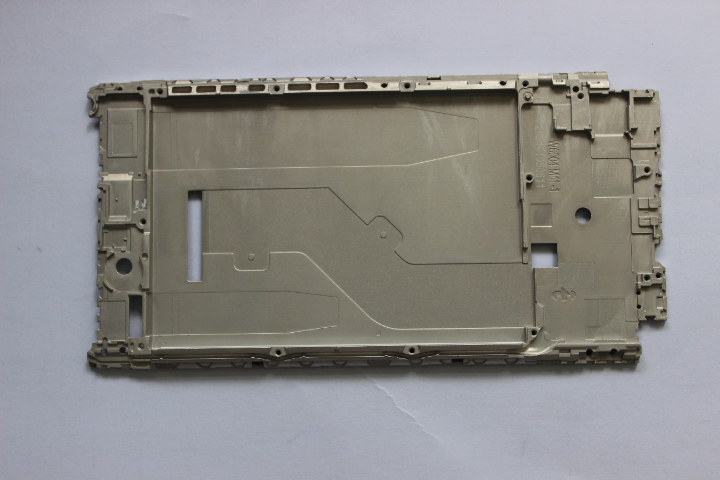

河北手機中板鋁合金壓鑄模具廠家

河北手機中板鋁合金壓鑄模具廠家在鋁合金壓鑄過程中,鋁材磷化是一個關鍵的步驟。磷化處理能夠卓著提高鋁合金表面的耐腐蝕性和附著力,為后續的涂裝和加工提供良好的基礎。通過采用SEM、XRD等方法對鋁材磷化過程進行研究,發現硝酸胍、氟化物、Mn2+、Ni2+等因素對磷化過程有著卓著的影響。這些研究...

2024-08-25 -

河北通信配件鋁合金壓鑄廠

河北通信配件鋁合金壓鑄廠鋁材磷化是提升鋁合金壓鑄件表面性能的重要工藝之一。通過深入研究不同添加劑對鋁材磷化過程的影響,人們發現硝酸胍、氟化物、Mn2+、Ni2+等添加劑能夠卓著改善磷化膜的性能。這些研究成果為鋁合金壓鑄件的表面處理提供了重要的技術支持。Mn2+和Ni2+作為磷化過程的...

2024-08-24 -

江蘇鋁壓鑄非標件鋁合金壓鑄

江蘇鋁壓鑄非標件鋁合金壓鑄鋁合金壓鑄技術,作為現代工業制造的重要一環,其起源可追溯到19世紀初。當時,隨著工業改變的深入,對金屬零件的需求日益增長。鋁合金壓鑄技術的出現,極大地滿足了高精度、高效率的生產需求。從較初的壓鑄鉛到鋁合金壓鑄的發展,每一次技術革新都推動了工業生產的飛躍。在壓鑄...

2024-08-24 -

北京機箱支架壓鑄模具

北京機箱支架壓鑄模具國外在壓鑄模具表面處理方面有著較為先進的技術和經驗。例如TFI+ABI工藝是一種在鹽浴氮碳共滲后再進行堿性氧化性鹽浴浸漬的表面處理方法。這種方法能夠使工件表面發生氧化并呈黑色從而提高其耐磨性、耐蝕性和耐熱性。經此方法處理的鋁合金壓鑄模具壽命可卓著提高數百小時。...

2024-08-23 -

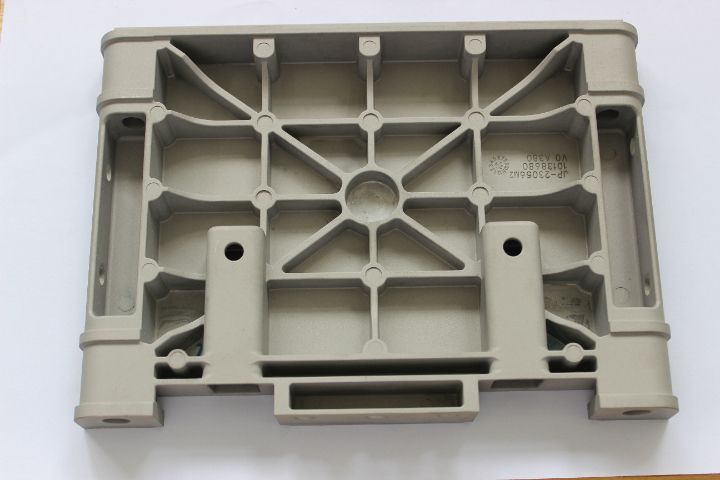

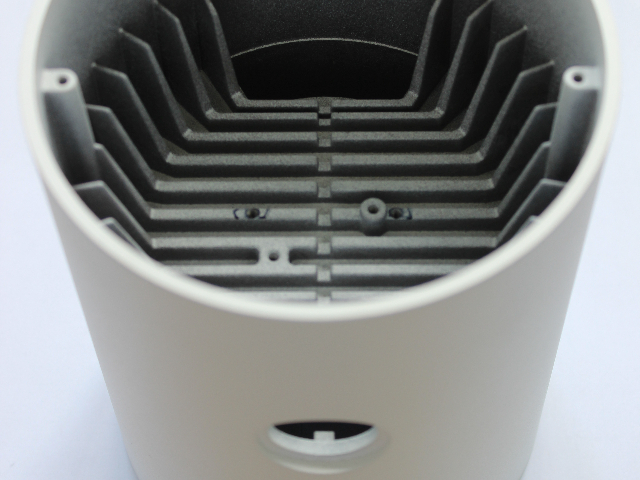

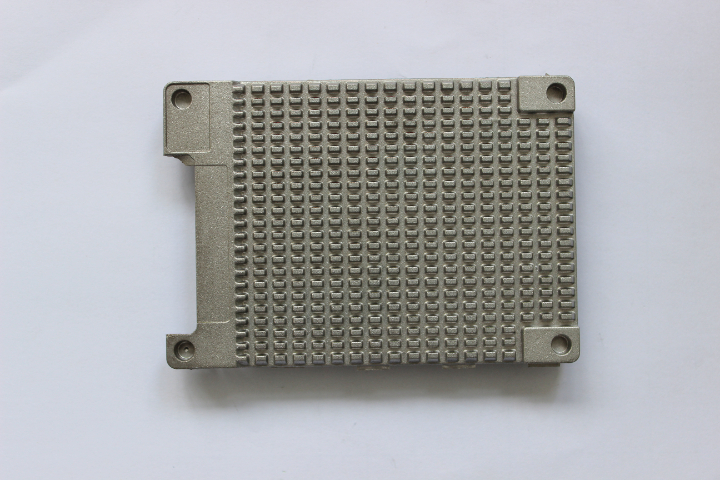

武漢固態硬盤盒壓鑄件結構

武漢固態硬盤盒壓鑄件結構在精密儀器制造領域,壓鑄件的應用同樣普遍。精密儀器對零件的精度和光潔度要求極高,而壓鑄件正好滿足了這一需求。例如,壓鑄件在光學儀器中的應用,如壓鑄鏡頭座、壓鑄鏡筒等,不只保證了儀器的精度和穩定性,還提高了其光學性能。這些壓鑄件具有優良的機械性能和化學穩定性,能...

2024-08-23 -

北京無人機配件鋁合金壓鑄件

北京無人機配件鋁合金壓鑄件鋁合金壓鑄技術是現代工業領域中的一項關鍵技術,它通過高壓將熔融的鋁合金快速注入模具中,以得到形狀精確且結構復雜的部件。這種技術具有生產效率高、材料利用率高和制品精度高等優點。鋁合金壓鑄的過程中,溫度控制、壓力調整以及模具設計都是至關重要的環節,它們直接影響著壓...

2024-08-22 -

蘇州汽車鋁合金壓鑄件表面處理工藝

蘇州汽車鋁合金壓鑄件表面處理工藝壓鑄件,這一通過壓力鑄造而成的精密零件,體現了現代工業技術的精髓。它利用壓鑄機將熔融的金屬如銅、鋅、鋁等注入模具,經過高壓壓鑄,形成所需形狀和尺寸的零件。這種獨特的生產工藝使得壓鑄件具有高精度、高光潔度的特點,減少了后續機械加工的需求,從而大幅降低了生產成本。...

2024-08-21 -

南京鎂鋁合金壓鑄企業

南京鎂鋁合金壓鑄企業鋁合金壓鑄技術的發展歷程中,威廉姆·喬奇和斯圖吉斯等先驅者的貢獻不可忽視。他們通過不斷的實驗和探索,為鋁合金壓鑄技術的發展奠定了基礎。其中,斯圖吉斯設計并制造了首臺手動活塞式熱室壓鑄機,這一創新性的設計為后續的鋁合金壓鑄技術發展提供了重要的技術支撐。在鋁合金壓...

2024-08-21 -

五金壓鑄模具

五金壓鑄模具壓鑄模具的表面質量直接影響到壓鑄模具的質量。因此,采用先進的表面處理技術來提高模具的表面質量是至關重要的。例如,鹽浴碳氮共滲和鹽浴硫氮碳共滲等方法能夠卓著改善模具表面的耐磨性和耐蝕性,從而提高壓鑄模具的質量和性能。除了表面處理技術外,選擇合適的模具材料也是提高...

2024-08-20 -

光伏壓鑄模具材料

光伏壓鑄模具材料壓鑄模具行業將繼續保持快速發展的態勢。隨著技術的不斷進步和市場需求的不斷變化,壓鑄模具將朝著更高精度、更高效率、更低成本的方向發展。同時,隨著新材料、新工藝的不斷涌現,壓鑄模具的性能和應用領域也將得到進一步拓展。此外,隨著全球化和產業分工的加劇,壓鑄模具行業的...

2024-08-20 -

四川汽配壓鑄模具生產廠家

四川汽配壓鑄模具生產廠家壓鑄模具作為現代制造業中不可或缺的一環,其生產過程充滿了藝術與技術的融合。從熔融的金屬液到精致的鑄件,每一步都凝聚著工匠的智慧與汗水。在壓鑄模具的精確控制下,金屬液被完美地注入型腔,經過加壓鍛造,消除了縮孔縮松的缺陷,使得鑄件內部組織更加緊密,機械性能卓著提升...

2024-08-19 -

廣州顯示器支架鋁合金壓鑄廠家

廣州顯示器支架鋁合金壓鑄廠家隨著時間的推移,壓鑄技術不斷演進。默根瑟勒發明了印字壓鑄機,進一步推動了壓鑄技術的發展。到了19世紀60年代,壓鑄技術開始普遍應用于鋅合金壓鑄零件的生產。到了上世紀初,多勒成功研制了用于工業生產的壓鑄機,壓鑄技術開始普遍應用于各個行業。鋁合金壓鑄具有許多卓著的...

2024-08-19 -

浙江振子精密壓鑄廠家

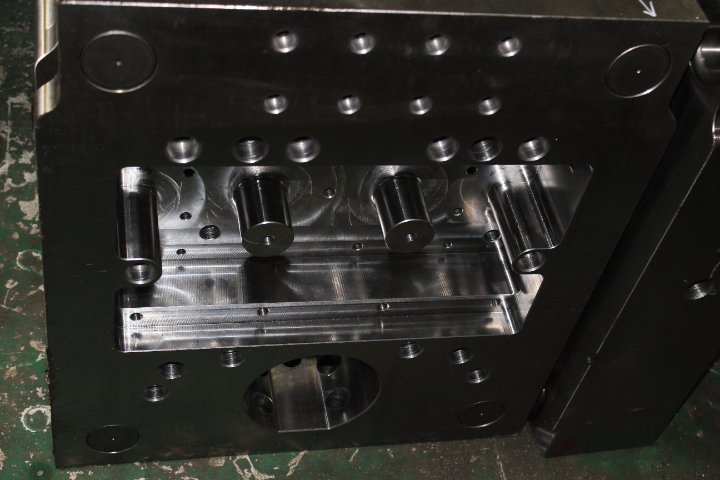

浙江振子精密壓鑄廠家精密壓鑄的生產始于模具的精心準備。模具作為壓鑄工藝的中心,其精確度和耐用性直接影響精密壓鑄的質量。在模具準備階段,向模腔內噴灑潤滑劑是至關重要的一步。潤滑劑不只能幫助控制模具溫度,還有助于鑄件順利脫模。水基潤滑劑因其健康、環保和安全性優勢,成為比較常用的類型。...

2024-08-19 -

江蘇手機中板壓鑄模具廠家

江蘇手機中板壓鑄模具廠家壓鑄模具作為現代工業生產中的重要組成部分,普遍應用于汽車、摩托車等交通工具的關鍵零部件制造中。壓鑄模具作為生產壓鑄模具的關鍵工具,其設計和制造質量直接關系到壓鑄模具的品質和性能。在壓鑄過程中,模具的溫度控制尤為關鍵,它影響著金屬液的流動性和鑄件的凝固質量。只有...

2024-08-19 -

四川振子鋁合金壓鑄企業

四川振子鋁合金壓鑄企業PO4含量對磷化膜的性能也有卓著影響。適當提高PO4含量可以增加磷化膜的膜重和硬度,從而提高了鋁合金壓鑄件的耐磨性和耐腐蝕性。然而,過高的PO4含量也可能導致磷化膜變脆,因此需要嚴格控制PO4的添加量。鋁合金壓鑄技術的應用不只限于傳統行業,還在不斷拓展新的應用...

2024-08-19 -

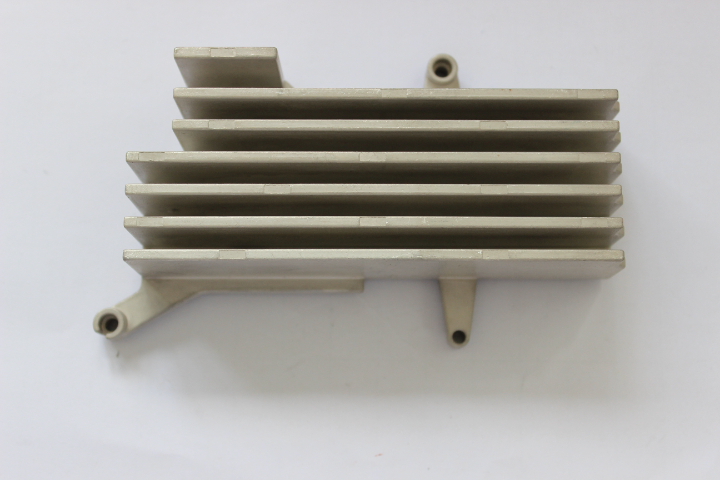

浙江五金精密壓鑄行業

浙江五金精密壓鑄行業精密壓鑄普遍應用于汽車、電子、機械等領域。在汽車領域,精密壓鑄被用于制造發動機缸體、變速器殼體等關鍵部件;在電子領域,精密壓鑄被用于制造散熱器、連接器等元件;在機械領域,精密壓鑄被用于制造齒輪、軸承等傳動部件。隨著科技的進步和工業的發展,精密壓鑄的應用領域還將...

2024-08-18 -

山東轉軸鋁合金壓鑄加工廠家

山東轉軸鋁合金壓鑄加工廠家Zn2+作為磷化液中的重要成分,其濃度對磷化膜的質量有著卓著影響。當Zn2+濃度較低時,磷化膜難以形成或質量較差。隨著Zn2+濃度的增加,磷化膜的重量也逐漸增加。然而,過高的Zn2+濃度也可能導致磷化膜質量的下降。PO4含量是磷化液中另一個關鍵因素。研究表明,...

2024-08-18 -

北京手機中板壓鑄件工藝

北京手機中板壓鑄件工藝壓鑄件的應用范圍不斷擴大,不只局限于傳統的制造業領域,還拓展到了航空航天、新能源等新興領域。在航空航天領域,壓鑄件被用于制造飛機發動機零部件、衛星部件等高精度、高可靠性的產品;在新能源領域,壓鑄件則用于制造太陽能電池板、風力發電機等設備的零部件。這些新興領域的...

2024-08-18 -

廣州光伏鋁合金壓鑄切削

廣州光伏鋁合金壓鑄切削在鋁合金壓鑄過程中,熔融鋁合金的溫度控制是關鍵。溫度過高會導致合金氧化加劇,降低壓鑄件的質量;溫度過低則會影響合金的流動性,增加成型難度。因此,壓鑄機需要配備精確的溫控系統,對合金溫度進行實時監測和調整。此外,壓鑄機的注射速度和壓力也是影響壓鑄件質量的重要因素...

2024-08-18 -

上海電腦周邊配件鋁合金壓鑄產品

上海電腦周邊配件鋁合金壓鑄產品鋁合金壓鑄技術的普遍應用得益于其獨特的優勢。首先,鋁合金具有良好的可塑性和可加工性,可以制造出形狀復雜、精度高的零件。其次,鋁合金壓鑄件具有密度小、重量輕的特點,可以降低產品的整體重量,提高產品的性能。此外,鋁合金壓鑄件還具有良好的耐腐蝕性、耐磨性和抗沖擊性,...

2024-08-18 -

機器人配件壓鑄模具壽命

機器人配件壓鑄模具壽命在實際應用中,壓鑄模具的性能往往受到多種因素的影響。除了材料選擇和表面處理技術外,模具的制造工藝、使用條件、維護保養等都會對模具的性能產生影響。因此,為了確保壓鑄模具能夠長期穩定地工作并生產出高質量的壓鑄模具,需要綜合考慮各種因素并進行全方面的優化設計。同時,...

2024-08-17 -

山東精密鋁合金壓鑄材料

山東精密鋁合金壓鑄材料壓鑄技術的發展歷程見證了金屬材料加工技術的不斷進步。從較初的壓鑄鉛到現代的鋁合金壓鑄,這一技術經歷了數百年的演變。在這個過程中,人們不斷探索新的材料、新的工藝和新的設備,以提高壓鑄產品的質量和性能。如今,鋁合金壓鑄技術已經成為現代工業生產中不可或缺的一部分。在...

2024-08-17 -

轉軸鋁合金壓鑄切削

轉軸鋁合金壓鑄切削默根瑟勒的印字壓鑄機進一步推動了壓鑄技術的發展,使得壓鑄技術開始普遍應用于工業生產。到了19世紀60年代,鋅合金壓鑄零件的生產成為了壓鑄技術的重要應用領域。隨著技術的不斷進步,鋁合金壓鑄技術也逐漸成熟,并開始在各個領域得到普遍應用。鋁合金壓鑄技術的發展離不開對...

2024-08-17 -

江蘇手機配件壓鑄件定做

江蘇手機配件壓鑄件定做隨著科學技術的不斷發展,壓鑄件制造技術也在不斷創新。新型壓鑄機的研發、模具設計的優化、材料科學的進步等,都為壓鑄件制造技術的提升提供了有力支持。這些創新不只提高了壓鑄件的精度和性能,還擴大了壓鑄件的應用領域和市場前景。在環保領域,壓鑄件同樣具有廣闊的應用前景。...

2024-08-17 -

山東鋁壓鑄非標件鋁合金壓鑄工藝流程

山東鋁壓鑄非標件鋁合金壓鑄工藝流程隨著時間的推移,壓鑄技術不斷演進。默根瑟勒發明了印字壓鑄機,進一步推動了壓鑄技術的發展。到了19世紀60年代,壓鑄技術開始普遍應用于鋅合金壓鑄零件的生產。到了上世紀初,多勒成功研制了用于工業生產的壓鑄機,壓鑄技術開始普遍應用于各個行業。鋁合金壓鑄具有許多卓著的...

2024-08-17 -

河北壓鑄模具加工制造

河北壓鑄模具加工制造一體化發展是我國壓鑄模具行業的重要趨勢之一。通過加強產業融合和協同發展,實現壓鑄、模具、壓鑄模具三個行業的一體化經營和管理,可以提高整個行業的運行效率和管理水平。同時,一體化發展還可以促進技術創新和產業升級,推動我國壓鑄模具行業向更高水平發展。市場需求是推動我...

2024-08-16 -

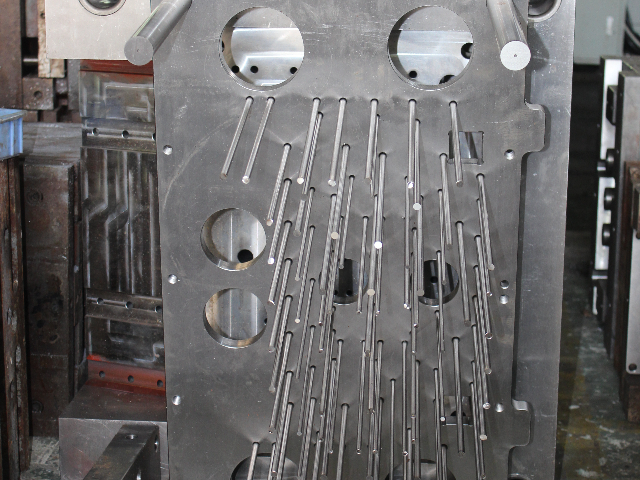

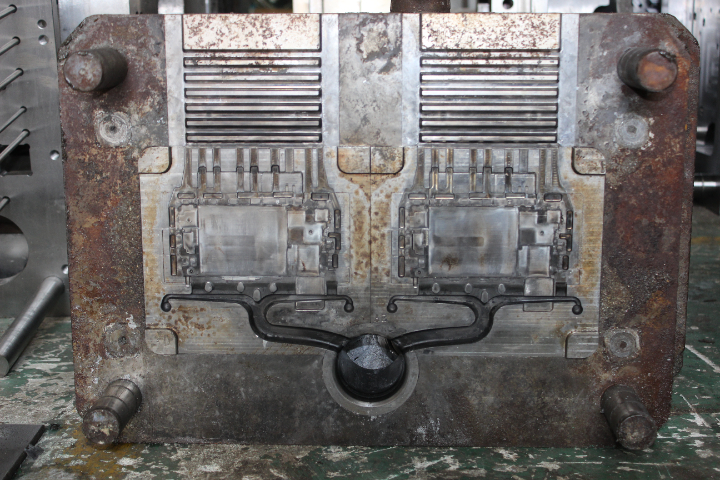

安徽手機配件精密壓鑄公司

安徽手機配件精密壓鑄公司壓鑄模具由兩部分組成,分別是覆蓋部分與活動部分,它們結合的部分則被稱為分型線。在熱室壓鑄中,覆蓋部分擁有澆口,而在冷室壓鑄中則為注射口。熔融金屬可以從這里進入模具,這個部位的形狀同熱室壓鑄中的注射嘴或是冷室壓鑄中的注射室相匹配。活動部分通常包括推桿以及流道,所...

2024-08-16 -

安徽汽車鋁合金壓鑄件定做

安徽汽車鋁合金壓鑄件定做摩托車制造業也離不開壓鑄件的應用。摩托車作為一種高速、高性能的交通工具,對零件的質量和性能要求極高。壓鑄件能夠制造出各種形狀復雜、精度高的摩托車零件,如車架、發動機零件等。這些零件不只提高了摩托車的性能,還增強了其安全性和可靠性。同時,壓鑄件的優良導熱性也使得...

2024-08-16