-

韶關(guān)京雕車銑復(fù)合加工

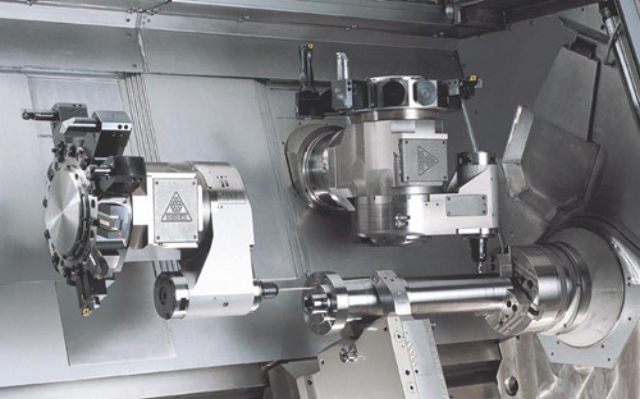

韶關(guān)京雕車銑復(fù)合加工在醫(yī)療器械定制化生產(chǎn)的浪潮中,車銑復(fù)合加工技術(shù)憑借其獨特的優(yōu)勢脫穎而出。醫(yī)療器械如個性化的骨科植入物、定制化的牙科修復(fù)體等,每個患者的需求都存在差異,要求加工工藝具備高度的靈活性和精確性。車銑復(fù)合機床能夠在同一設(shè)備上快速切換加工模式,根據(jù)不同的設(shè)計要求,先通過車削加工出植入物的基本形狀,如骨科植入物的桿部,再利用銑削功能精確打造出與患者骨骼結(jié)構(gòu)完美匹配的復(fù)雜曲面和連接部位,如植入物的端部螺紋和多孔結(jié)構(gòu)。這種一站式加工方式不僅減少了工件在不同機床間的流轉(zhuǎn)時間和誤差累積,還較大縮短了定制化醫(yī)療器械的生產(chǎn)周期,使患者能夠更快地獲得適配的器械。此外,車銑復(fù)合加工的高精度特性確保了醫(yī)療器械的質(zhì)量和安全性...

-

揭陽車銑復(fù)合編程

揭陽車銑復(fù)合編程在工業(yè)機器人零部件制造中,車銑復(fù)合有著廣泛應(yīng)用。工業(yè)機器人的關(guān)節(jié)軸、手臂等部件,需要高精度和高可靠性。車銑復(fù)合機床可以對關(guān)節(jié)軸進行精確的車削和銑削加工,保證其尺寸精度、圓柱度和表面光潔度,滿足關(guān)節(jié)的高精度裝配和靈活轉(zhuǎn)動要求。對于手臂部件,利用車銑復(fù)合的多軸聯(lián)動功能,加工出復(fù)雜的外形輪廓和安裝孔位,確保手臂的強度和與其他部件的精確連接。這有助于提高工業(yè)機器人的運動精度、負載能力和工作穩(wěn)定性,推動工業(yè)機器人制造技術(shù)的發(fā)展,為智能制造產(chǎn)業(yè)提供高性能的工業(yè)機器人設(shè)備,提升制造業(yè)的自動化和智能化水平。 車銑復(fù)合在醫(yī)療器械接骨板加工上,能保證孔位與外形的高精度匹配。揭陽車銑復(fù)合編程開發(fā)車銑復(fù)合的刀...

-

佛山數(shù)控車銑復(fù)合價格

佛山數(shù)控車銑復(fù)合價格車銑復(fù)合的數(shù)字化雙胞胎技術(shù)具有廣闊的應(yīng)用前景。數(shù)字化雙胞胎是指通過數(shù)字化模型對車銑復(fù)合機床及其加工過程進行涉及面廣模擬和映射。在機床設(shè)計階段,利用數(shù)字化雙胞胎技術(shù)可以對機床的結(jié)構(gòu)、性能進行虛擬驗證,提前發(fā)現(xiàn)設(shè)計缺陷并進行優(yōu)化,縮短研發(fā)周期。在加工過程中,數(shù)字化模型能夠?qū)崟r反映機床的運行狀態(tài)、刀具磨損情況、工件加工質(zhì)量等信息。操作人員可以通過觀察數(shù)字化雙胞胎模型,遠程監(jiān)控加工過程,及時調(diào)整加工參數(shù)或進行故障診斷。例如,當(dāng)模型顯示刀具出現(xiàn)異常磨損時,可提前安排刀具更換,避免加工中斷。而且,數(shù)字化雙胞胎技術(shù)還為車銑復(fù)合加工的工藝優(yōu)化提供了強大工具,通過對虛擬加工過程的反復(fù)模擬和分析,可以找到比較好的...

-

茂名五軸車銑復(fù)合機構(gòu)

茂名五軸車銑復(fù)合機構(gòu)車銑復(fù)合在柔性制造方面具有突出表現(xiàn)。它能夠快速適應(yīng)不同工件的加工需求,只需在數(shù)控系統(tǒng)中調(diào)整加工程序,就可以切換加工對象。例如,在機械加工車間,同一臺車銑復(fù)合機床可以在上午加工軸類零件,通過更換刀具、調(diào)整工藝參數(shù)和程序,下午就可以加工盤類零件或具有復(fù)雜外形的異形零件。這種柔性制造能力使得企業(yè)在面對多變的市場需求時,能夠及時調(diào)整生產(chǎn)策略,減少適用設(shè)備的投資,提高設(shè)備利用率,降低生產(chǎn)成本,增強企業(yè)在市場競爭中的應(yīng)變能力,滿足現(xiàn)代制造業(yè)個性化、定制化生產(chǎn)的發(fā)展趨勢。車銑復(fù)合的編程軟件不斷升級,讓復(fù)雜工藝的編程變得更加便捷高效。茂名五軸車銑復(fù)合機構(gòu)車銑復(fù)合加工需要高效的生產(chǎn)調(diào)度與管理系統(tǒng)。在多品種、小批...

-

惠州什么是車銑復(fù)合加工

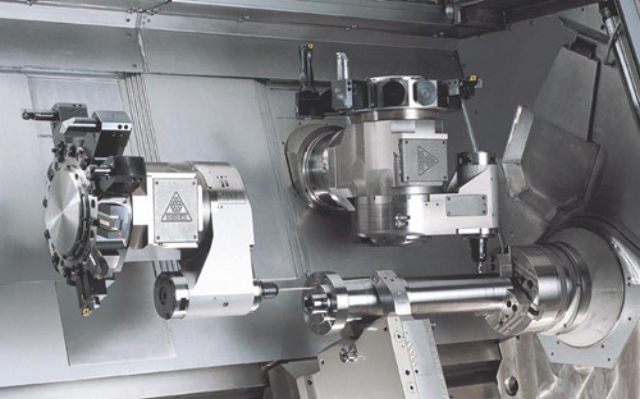

惠州什么是車銑復(fù)合加工在航空發(fā)動機制造領(lǐng)域,車銑復(fù)合起著極為關(guān)鍵的作用。航空發(fā)動機的渦輪軸、渦輪盤等主要部件,材料難加工且形狀復(fù)雜,對加工精度和表面質(zhì)量要求極高。車銑復(fù)合機床憑借其強大的多軸聯(lián)動加工能力和高精度控制,能夠完成渦輪軸的外圓車削、鍵槽銑削以及渦輪盤的葉片安裝槽銑削等一系列工序。在加工過程中,嚴格控制切削參數(shù)和刀具路徑,確保各部位的尺寸精度和形位公差符合設(shè)計要求,提高了航空發(fā)動機的性能和可靠性。例如,渦輪軸的高精度加工能夠減少發(fā)動機運行時的振動和能量損失,車銑復(fù)合技術(shù)的應(yīng)用有力地推動了航空發(fā)動機制造技術(shù)的發(fā)展,滿足了航空航天行業(yè)對高性能動力裝置的需求。學(xué)習(xí)車銑復(fù)合技術(shù)需掌握機械原理、數(shù)控編程等多方面知識。...

-

河源數(shù)控車銑復(fù)合

河源數(shù)控車銑復(fù)合開發(fā)車銑復(fù)合的刀具管理系統(tǒng)對于提高加工效率和降低成本意義重大。該系統(tǒng)涵蓋刀具的采購、庫存管理、刀具壽命預(yù)測和刀具分配等功能。例如,通過對刀具使用歷史數(shù)據(jù)的分析,結(jié)合加工任務(wù)的需求,預(yù)測刀具的剩余壽命,提前安排刀具的采購和更換計劃,避免因刀具短缺導(dǎo)致的生產(chǎn)延誤。在刀具庫存管理方面,采用條形碼或射頻識別技術(shù),對刀具的出入庫進行精確管理,實時掌握刀具的庫存數(shù)量和位置。根據(jù)車銑復(fù)合加工工藝的特點,合理分配刀具到不同的機床和加工任務(wù)中,提高刀具的利用率,減少刀具的浪費,確保車銑復(fù)合加工過程的順利進行,提升企業(yè)的生產(chǎn)管理水平。 車銑復(fù)合的高速切削能力,適用于加工高硬度金屬材料,提升加工效率。河源數(shù)...

-

揭陽教學(xué)車銑復(fù)合教育機構(gòu)

揭陽教學(xué)車銑復(fù)合教育機構(gòu)在醫(yī)療器械制造領(lǐng)域,車銑復(fù)合展現(xiàn)出優(yōu)越的應(yīng)用優(yōu)勢。醫(yī)療器械如骨科植入物、手術(shù)器械等,對精度和表面質(zhì)量要求極高。車銑復(fù)合能夠在同一臺設(shè)備上完成這些器械的復(fù)雜加工工序,如骨科植入物的桿部車削和端部的銑削成型。其高精度加工能力確保了植入物與人體骨骼的完美適配,減少了術(shù)后并發(fā)癥的風(fēng)險。而且,由于減少了工件在不同機床間的流轉(zhuǎn),降低了污染的可能性,提高了醫(yī)療器械的衛(wèi)生安全性。此外,車銑復(fù)合加工的高效性有助于縮短醫(yī)療器械的生產(chǎn)周期,使新型醫(yī)療器械能夠更快地推向市場,滿足患者日益增長的醫(yī)療需求,推動了醫(yī)療器械制造行業(yè)的技術(shù)進步和產(chǎn)品創(chuàng)新。車銑復(fù)合的振動抑制技術(shù),對提高加工穩(wěn)定性和零件表面質(zhì)量意義重大。揭陽教學(xué)...

-

梅州三軸車銑復(fù)合教育機構(gòu)

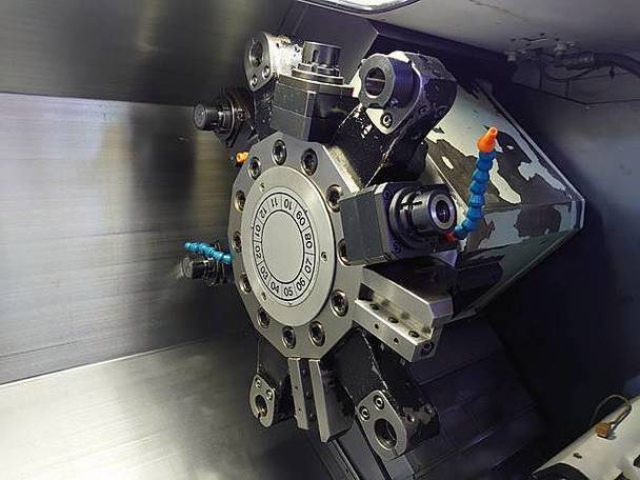

梅州三軸車銑復(fù)合教育機構(gòu)車銑復(fù)合加工對刀具提出了特殊要求并呈現(xiàn)獨特應(yīng)用特點。由于兼具車削和銑削動作,刀具需具備多種功能。例如,一些多功能刀具既要有車削刀刃,又要有銑削齒形,并且要能適應(yīng)不同的切削速度和進給量。在加工強度合金材料時,刀具材料的選擇至關(guān)重要,硬質(zhì)合金或陶瓷刀具因其高硬度和耐磨性常被選用。同時,刀具的夾持方式也需優(yōu)化,以保證在高速旋轉(zhuǎn)和復(fù)雜切削力作用下的穩(wěn)定性。對于一些復(fù)雜形狀的工件加工,還需要定制特殊形狀的刀具,如帶有螺旋刃的銑刀,以便在車銑復(fù)合加工中高效地去除材料并獲得良好的表面質(zhì)量,刀具的合理應(yīng)用是車銑復(fù)合加工成功的關(guān)鍵因素之一。車銑復(fù)合在船舶制造中,用于加工船用螺旋槳等關(guān)鍵部件,提升航行性能。梅州三...

-

湛江車銑復(fù)合一體機

湛江車銑復(fù)合一體機車銑復(fù)合加工過程中,熱變形是影響加工精度的重要因素。機床在運行時,主軸電機、切削過程等都會產(chǎn)生熱量,導(dǎo)致機床部件的熱膨脹。為控制熱變形,首先在機床設(shè)計上采用熱對稱結(jié)構(gòu),使機床各部分受熱均勻,減少熱變形差異。例如,采用對稱布局的主軸箱和床身結(jié)構(gòu)。其次,通過冷卻系統(tǒng)對機床關(guān)鍵部位進行冷卻,如對主軸進行液體冷卻,對切削區(qū)域進行切削液噴淋冷卻,帶走熱量。此外,還可以利用熱補償技術(shù),通過傳感器實時監(jiān)測機床的溫度變化,然后由數(shù)控系統(tǒng)根據(jù)預(yù)設(shè)的熱變形模型對加工參數(shù)進行調(diào)整,補償因熱變形產(chǎn)生的加工誤差,從而保證車銑復(fù)合加工在長時間運行過程中的精度穩(wěn)定性。車銑復(fù)合的動態(tài)性能優(yōu)化,可減少加工中的振動,提升工件表面...

-

湛江三軸車銑復(fù)合車床

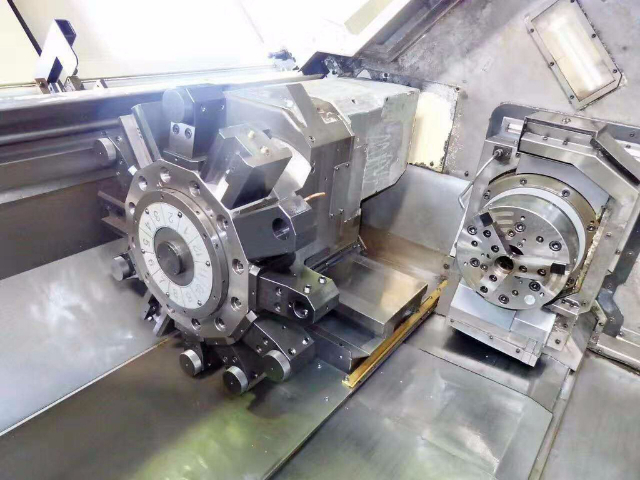

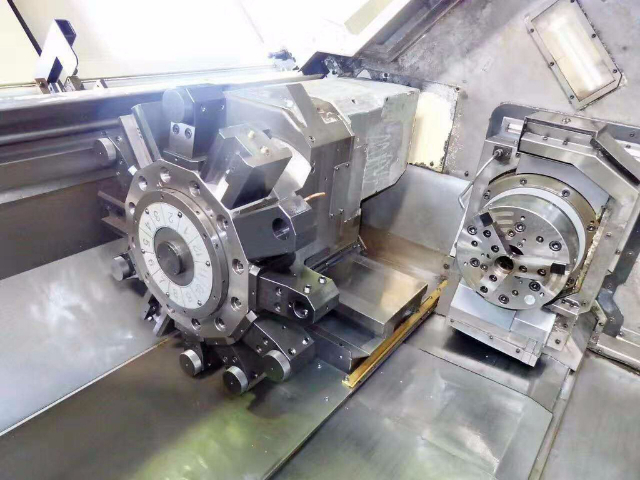

湛江三軸車銑復(fù)合車床車銑復(fù)合與傳統(tǒng)加工工藝相比存在多方面差異。傳統(tǒng)加工往往需要多臺機床分別進行車削、銑削等工序,工件在不同機床間的裝夾和轉(zhuǎn)移過程中容易產(chǎn)生定位誤差,且加工周期長。而車銑復(fù)合在一臺機床上集成多種加工功能,減少了裝夾次數(shù),極大地提高了加工精度和效率。例如在加工一個具有外圓和平面銑削特征的零件時,傳統(tǒng)工藝可能需要車床和銑床兩臺設(shè)備,耗時較長且精度難以保證,車銑復(fù)合機床則能一次性完成加工,將同軸度、垂直度等形位公差控制得更好。此外,傳統(tǒng)加工工藝的設(shè)備占地面積大、人工成本高,車銑復(fù)合則通過集成化減少了設(shè)備數(shù)量和人工干預(yù),在現(xiàn)代制造業(yè)追求高精度、高效率、低成本的趨勢下,車銑復(fù)合展現(xiàn)出明顯的優(yōu)勢。車銑復(fù)合機床的...

-

梅州教學(xué)車銑復(fù)合培訓(xùn)機構(gòu)

梅州教學(xué)車銑復(fù)合培訓(xùn)機構(gòu)車銑復(fù)合加工的穩(wěn)定性研究是確保加工質(zhì)量的關(guān)鍵。加工過程中的穩(wěn)定性受到多種因素影響,如機床的結(jié)構(gòu)剛性、刀具的切削性能、切削參數(shù)的合理選擇等。例如,機床的床身采用強度鑄鐵并經(jīng)過時效處理,提高其剛性,減少振動。在刀具方面,選擇合適的刀具材料和幾何形狀,如硬質(zhì)合金刀具在加工高強度鋼時具有較好的耐磨性和切削穩(wěn)定性。同時,通過理論分析和實驗研究,確定比較好的切削參數(shù)組合,避免因切削力過大或過小導(dǎo)致的振動和加工不穩(wěn)定。利用動態(tài)信號采集與分析系統(tǒng),實時監(jiān)測加工過程中的振動情況,及時調(diào)整加工參數(shù),確保車銑復(fù)合加工在穩(wěn)定狀態(tài)下進行,提高零件的加工精度和表面質(zhì)量。 車銑復(fù)合的數(shù)控系統(tǒng)升級,使其能更好地解析...

-

汕尾教學(xué)車銑復(fù)合培訓(xùn)機構(gòu)

汕尾教學(xué)車銑復(fù)合培訓(xùn)機構(gòu)在電子精密制造領(lǐng)域,車銑復(fù)合展現(xiàn)出獨特的創(chuàng)新應(yīng)用價值。隨著電子產(chǎn)品不斷向小型化、高性能化發(fā)展,其內(nèi)部零部件的加工精度要求愈發(fā)嚴苛。車銑復(fù)合機床能夠在微小的空間內(nèi)精細操作,例如加工手機攝像頭模組中的精密支架。通過車削確保支架的圓柱部分尺寸精確,銑削則用于打造復(fù)雜的安裝接口和定位槽。先進的車銑復(fù)合設(shè)備借助高分辨率的數(shù)控系統(tǒng)和超精細的刀具,可將加工精度控制在微米甚至納米級別。這不僅提高了攝像頭模組的裝配精度,還增強了其在手機中的穩(wěn)定性,有效提升了拍照質(zhì)量。同時,這種高精度加工能力也為其他電子元件如微型馬達軸、精密接插件等的制造提供了可靠解決方案,推動了電子精密制造技術(shù)的飛速進步。 車銑復(fù)合...

-

佛山什么是車銑復(fù)合一體機

佛山什么是車銑復(fù)合一體機在重型機械制造中應(yīng)用車銑復(fù)合面臨諸多挑戰(zhàn)。例如,重型零件的質(zhì)量和尺寸較大,對機床的承載能力和加工空間提出了很高要求。車銑復(fù)合機床需要具備強大的主軸扭矩和足夠大的工作臺尺寸。同時,由于重型零件加工時切削力大,容易導(dǎo)致機床振動和刀具磨損加劇。為應(yīng)對這些挑戰(zhàn),一方面,研發(fā)度、高剛性的機床結(jié)構(gòu),采用大規(guī)格的滾珠絲杠、導(dǎo)軌等部件,提高機床的承載能力。另一方面,優(yōu)化切削工藝,選擇合適的刀具材料和切削參數(shù),如采用硬質(zhì)合金涂層刀具,降低切削力和刀具磨損。并且,加強機床的減振和冷卻措施,確保車銑復(fù)合在重型機械制造中的穩(wěn)定應(yīng)用,提高重型機械零部件的加工質(zhì)量和效率。航空航天領(lǐng)域依賴車銑復(fù)合,高精度異形件的加工難題迎...

-

惠州車銑復(fù)合價格

惠州車銑復(fù)合價格車銑復(fù)合機床的遠程監(jiān)控與診斷技術(shù)日益重要。通過在機床中內(nèi)置傳感器網(wǎng)絡(luò),實時采集機床的運行數(shù)據(jù),如主軸溫度、振動、刀具磨損等信息。這些數(shù)據(jù)通過網(wǎng)絡(luò)傳輸?shù)竭h程監(jiān)控中心,技術(shù)人員可以在任何有網(wǎng)絡(luò)連接的地方對機床進行監(jiān)控。一旦機床出現(xiàn)異常,診斷系統(tǒng)會根據(jù)采集的數(shù)據(jù)進行分析,快速定位故障原因。例如,當(dāng)主軸振動異常增大時,系統(tǒng)可判斷是主軸軸承磨損還是刀具不平衡,并提供相應(yīng)的維修建議。這不僅提高了機床的維護效率,減少了停機時間,還能實現(xiàn)對多臺機床的集中管理,優(yōu)化企業(yè)的生產(chǎn)資源配置,提高生產(chǎn)運營的整體效益。 車銑復(fù)合的后處理程序,負責(zé)將編程指令轉(zhuǎn)化為機床可識別的運動代碼。惠州車銑復(fù)合價格展望未來,車銑...

-

云浮數(shù)控車銑復(fù)合教育機構(gòu)

云浮數(shù)控車銑復(fù)合教育機構(gòu)車銑復(fù)合加工的表面質(zhì)量控制是一項關(guān)鍵任務(wù)。加工過程中,刀具的選擇、切削參數(shù)以及機床的運動穩(wěn)定性等因素都會影響表面質(zhì)量。例如,使用鋒利且表面光滑的刀具,能夠減少刀具與工件之間的摩擦,降低表面粗糙度。在切削參數(shù)方面,適當(dāng)降低進給量、提高切削速度可以使加工表面更加光滑,但同時也要考慮刀具的耐用度和機床的功率限制。此外,車銑復(fù)合機床的振動對表面質(zhì)量影響較大,通過優(yōu)化機床結(jié)構(gòu)設(shè)計、采用減振裝置以及合理的切削工藝安排,可以有效抑制振動。例如在加工精密電子零件時,嚴格控制表面質(zhì)量能夠提高零件的電氣性能和裝配精度,滿足電子產(chǎn)品小型化、高性能化的發(fā)展需求。車銑復(fù)合機床的熱穩(wěn)定性設(shè)計,可避免因溫度變化導(dǎo)致的加工誤...

-

珠海數(shù)控車銑復(fù)合機床

珠海數(shù)控車銑復(fù)合機床建設(shè)車銑復(fù)合的工藝數(shù)據(jù)庫對于提高加工效率和質(zhì)量至關(guān)重要。工藝數(shù)據(jù)庫收集和整理了大量的車銑復(fù)合加工工藝數(shù)據(jù),包括不同材料的切削參數(shù)推薦值、各類刀具在不同工況下的性能數(shù)據(jù)、各種工件形狀的典型加工工藝路線等。例如,對于鋁合金材料的車銑復(fù)合加工,數(shù)據(jù)庫中存儲了不同型號鋁合金在車削和銑削時的比較好主軸轉(zhuǎn)速、進給速度、切削深度等參數(shù)。當(dāng)接到新的加工任務(wù)時,操作人員可以通過查詢工藝數(shù)據(jù)庫,快速獲取合適的工藝參數(shù)和加工方案,減少工藝試驗和摸索的時間,提高生產(chǎn)效率,同時也有利于企業(yè)積累和傳承車銑復(fù)合加工技術(shù)經(jīng)驗,促進企業(yè)技術(shù)水平的持續(xù)提升。 刀具選擇對車銑復(fù)合至關(guān)重要,合適的刀具能延長使用壽命并確保加...

-

清遠車銑復(fù)合加工

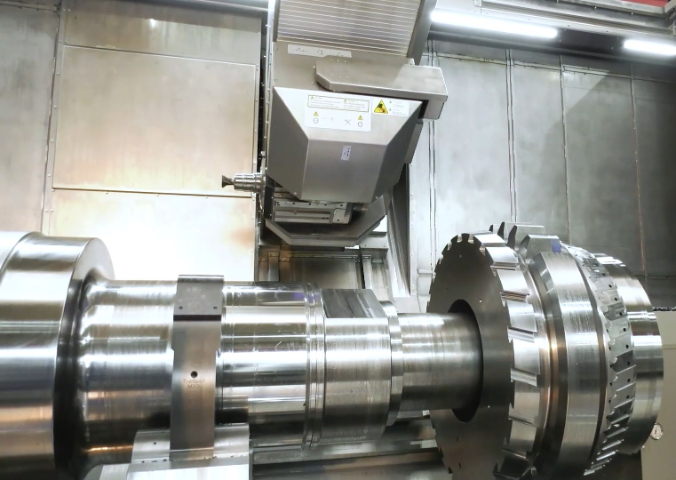

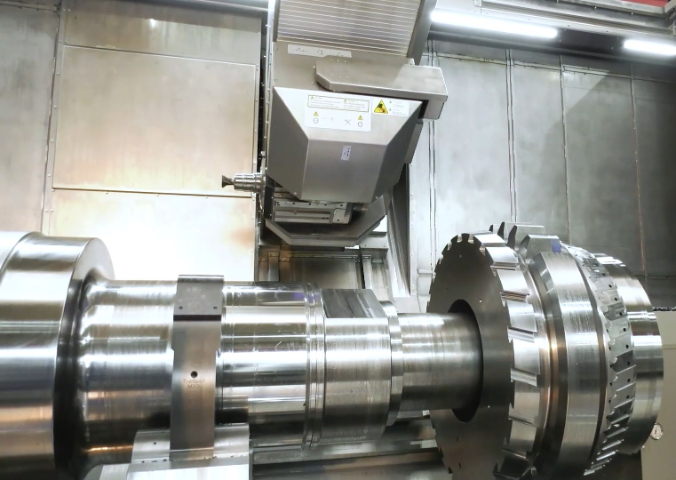

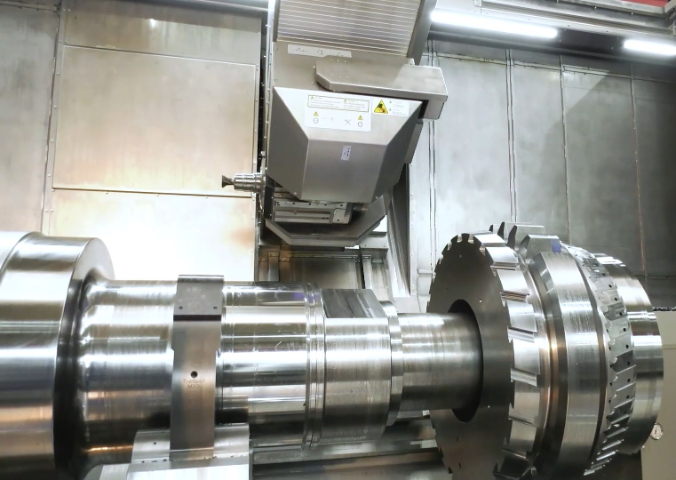

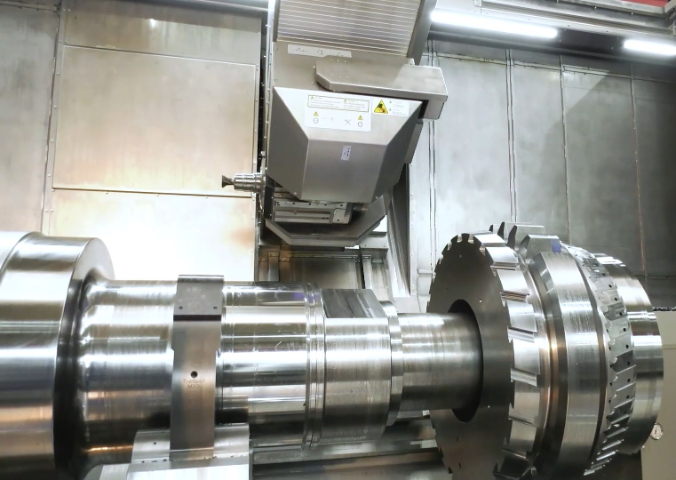

清遠車銑復(fù)合加工在汽車零部件制造中,車銑復(fù)合有著廣泛應(yīng)用。以汽車發(fā)動機的曲軸加工為例,曲軸的形狀復(fù)雜,包括主軸頸、連桿頸以及各種油孔、鍵槽等特征。車銑復(fù)合機床可以先進行主軸頸的車削加工,利用高精度的車削功能保證其尺寸精度和圓柱度。然后,通過銑削功能加工連桿頸以及油孔、鍵槽等部位,在同一裝夾下完成多道工序,確保了各部位之間的相對位置精度。這樣加工出的曲軸具有更高的質(zhì)量穩(wěn)定性,能夠有效減少發(fā)動機在運行過程中的振動和磨損,提高發(fā)動機的整體性能和可靠性,同時也提高了汽車零部件生產(chǎn)企業(yè)的生產(chǎn)效率和產(chǎn)品競爭力,滿足了汽車行業(yè)對高性能、高質(zhì)量零部件的大規(guī)模生產(chǎn)需求。車銑復(fù)合的多任務(wù)處理能力,在航空發(fā)動機零件加工中盡顯優(yōu)勢。...

-

中山五軸車銑復(fù)合機床

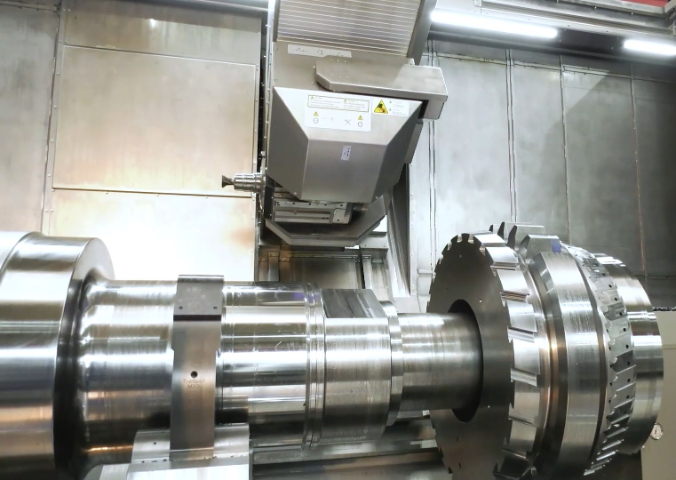

中山五軸車銑復(fù)合機床在高速列車零部件制造中,車銑復(fù)合發(fā)揮著重要作用。例如,列車的車軸和齒輪箱等關(guān)鍵部件,需要承受高速運行時的巨大載荷和復(fù)雜應(yīng)力。車銑復(fù)合機床可以對車軸進行高精度的車削加工,保證其表面硬度、圓柱度和疲勞強度等性能指標(biāo)。對于齒輪箱,利用銑削功能加工出高精度的齒輪齒面和復(fù)雜的箱體內(nèi)部結(jié)構(gòu),并且在同一裝夾下完成各部分的加工,確保了齒輪箱的裝配精度和傳動效率。這有助于提高高速列車的運行穩(wěn)定性、安全性和舒適性,降低列車的運行噪音和維護成本,推動高速列車制造技術(shù)的不斷進步,滿足現(xiàn)代軌道交通對高性能零部件的需求。 車銑復(fù)合的智能控制系統(tǒng),可實時監(jiān)測加工狀態(tài),保障加工過程穩(wěn)定。中山五軸車銑復(fù)合機床開發(fā)車銑復(fù)...

-

云浮什么是車銑復(fù)合價格

云浮什么是車銑復(fù)合價格建設(shè)車銑復(fù)合的工藝數(shù)據(jù)庫對于提高加工效率和質(zhì)量至關(guān)重要。工藝數(shù)據(jù)庫收集和整理了大量的車銑復(fù)合加工工藝數(shù)據(jù),包括不同材料的切削參數(shù)推薦值、各類刀具在不同工況下的性能數(shù)據(jù)、各種工件形狀的典型加工工藝路線等。例如,對于鋁合金材料的車銑復(fù)合加工,數(shù)據(jù)庫中存儲了不同型號鋁合金在車削和銑削時的比較好主軸轉(zhuǎn)速、進給速度、切削深度等參數(shù)。當(dāng)接到新的加工任務(wù)時,操作人員可以通過查詢工藝數(shù)據(jù)庫,快速獲取合適的工藝參數(shù)和加工方案,減少工藝試驗和摸索的時間,提高生產(chǎn)效率,同時也有利于企業(yè)積累和傳承車銑復(fù)合加工技術(shù)經(jīng)驗,促進企業(yè)技術(shù)水平的持續(xù)提升。 車銑復(fù)合機床的主軸精度,是保障加工精細度的基礎(chǔ),關(guān)乎成品質(zhì)量...

-

肇慶五軸車銑復(fù)合機構(gòu)

肇慶五軸車銑復(fù)合機構(gòu)車銑復(fù)合機床的遠程監(jiān)控與診斷技術(shù)日益重要。通過在機床中內(nèi)置傳感器網(wǎng)絡(luò),實時采集機床的運行數(shù)據(jù),如主軸溫度、振動、刀具磨損等信息。這些數(shù)據(jù)通過網(wǎng)絡(luò)傳輸?shù)竭h程監(jiān)控中心,技術(shù)人員可以在任何有網(wǎng)絡(luò)連接的地方對機床進行監(jiān)控。一旦機床出現(xiàn)異常,診斷系統(tǒng)會根據(jù)采集的數(shù)據(jù)進行分析,快速定位故障原因。例如,當(dāng)主軸振動異常增大時,系統(tǒng)可判斷是主軸軸承磨損還是刀具不平衡,并提供相應(yīng)的維修建議。這不僅提高了機床的維護效率,減少了停機時間,還能實現(xiàn)對多臺機床的集中管理,優(yōu)化企業(yè)的生產(chǎn)資源配置,提高生產(chǎn)運營的整體效益。 車銑復(fù)合的后處理程序,負責(zé)將編程指令轉(zhuǎn)化為機床可識別的運動代碼。肇慶五軸車銑復(fù)合機構(gòu)在節(jié)能環(huán)保...

-

廣州京雕車銑復(fù)合機床

廣州京雕車銑復(fù)合機床車銑復(fù)合的虛擬加工技術(shù)具有重要應(yīng)用價值。借助先進的計算機軟件,在虛擬環(huán)境中模擬車銑復(fù)合加工過程。工程師可以在實際加工前對工件的加工工藝、刀具路徑、機床運動等進行涉及面廣的模擬和優(yōu)化。例如,在加工復(fù)雜形狀的航空航天零件時,通過虛擬加工技術(shù),可以提前發(fā)現(xiàn)刀具與工件的干涉問題、不合理的切削參數(shù)設(shè)置等,并及時調(diào)整。這不僅減少了實際加工中的廢品率和刀具損耗,還能縮短產(chǎn)品的研發(fā)周期,提高企業(yè)的市場競爭力。同時,虛擬加工技術(shù)也為操作人員提供了良好的培訓(xùn)平臺,使其能夠在虛擬環(huán)境中熟悉車銑復(fù)合機床的操作流程和工藝特點,提升操作技能。 車銑復(fù)合在醫(yī)療器械接骨板加工上,能保證孔位與外形的高精度匹配。廣州京...

-

梅州數(shù)控車銑復(fù)合編程

梅州數(shù)控車銑復(fù)合編程車銑復(fù)合的刀具軌跡優(yōu)化是提高加工效率和質(zhì)量的重要手段。其中,多種算法被應(yīng)用于刀具軌跡規(guī)劃。例如,等殘留高度算法可以根據(jù)工件的形狀和加工精度要求,計算出刀具在不同位置的切削步長,使加工后的表面殘留高度均勻,保證表面質(zhì)量的一致性。還有基于人工智能的優(yōu)化算法,如遺傳算法,它能夠?qū)Φ毒哕壽E的多個參數(shù)進行全局優(yōu)化,綜合考慮加工時間、刀具磨損、能量消耗等因素,尋找比較好的刀具路徑組合。通過這些優(yōu)化算法,可以減少刀具的空行程,提高切削效率,降低刀具磨損,在車銑復(fù)合加工復(fù)雜形狀工件時,充分發(fā)揮機床的加工潛力,提高整體加工效益。航空航天領(lǐng)域依賴車銑復(fù)合,高精度異形件的加工難題迎刃而解。梅州數(shù)控車銑復(fù)合編程在船舶...

-

江門數(shù)控車銑復(fù)合一體機

江門數(shù)控車銑復(fù)合一體機車銑復(fù)合機床的遠程監(jiān)控與診斷技術(shù)日益重要。通過在機床中內(nèi)置傳感器網(wǎng)絡(luò),實時采集機床的運行數(shù)據(jù),如主軸溫度、振動、刀具磨損等信息。這些數(shù)據(jù)通過網(wǎng)絡(luò)傳輸?shù)竭h程監(jiān)控中心,技術(shù)人員可以在任何有網(wǎng)絡(luò)連接的地方對機床進行監(jiān)控。一旦機床出現(xiàn)異常,診斷系統(tǒng)會根據(jù)采集的數(shù)據(jù)進行分析,快速定位故障原因。例如,當(dāng)主軸振動異常增大時,系統(tǒng)可判斷是主軸軸承磨損還是刀具不平衡,并提供相應(yīng)的維修建議。這不僅提高了機床的維護效率,減少了停機時間,還能實現(xiàn)對多臺機床的集中管理,優(yōu)化企業(yè)的生產(chǎn)資源配置,提高生產(chǎn)運營的整體效益。 車銑復(fù)合設(shè)備的維護要點,在于關(guān)鍵部件檢測與運動系統(tǒng)的定期保養(yǎng)。江門數(shù)控車銑復(fù)合一體機從成本效益...

-

惠州車銑復(fù)合教育機構(gòu)

惠州車銑復(fù)合教育機構(gòu)車銑復(fù)合雖有諸多優(yōu)勢,但也面臨一些技術(shù)挑戰(zhàn)。首先是編程的復(fù)雜性,由于涉及多種加工方式的組合,編程人員需要掌握車削和銑削的編程邏輯,并能合理規(guī)劃刀具路徑,以避免干涉和優(yōu)化加工順序。這就要求編程人員具備較高的專業(yè)素養(yǎng)和豐富經(jīng)驗,企業(yè)也需投入更多的培訓(xùn)資源。其次,設(shè)備的維護保養(yǎng)要求較高,因為車銑復(fù)合機床結(jié)構(gòu)復(fù)雜,集成了多種功能部件,如高精度主軸、多軸聯(lián)動系統(tǒng)等,任何一個部件出現(xiàn)故障都可能影響整體加工性能。為此,企業(yè)要建立完善的設(shè)備維護體系,配備專業(yè)的維修人員,定期進行設(shè)備檢測與保養(yǎng),同時與設(shè)備供應(yīng)商保持密切合作,及時獲取技術(shù)支持與維修配件,確保設(shè)備的穩(wěn)定運行。車銑復(fù)合機床的熱穩(wěn)定性設(shè)計,可避免因溫度...

-

清遠數(shù)控車銑復(fù)合編程

清遠數(shù)控車銑復(fù)合編程車銑復(fù)合加工過程中,熱變形是影響加工精度的重要因素。機床在運行時,主軸電機、切削過程等都會產(chǎn)生熱量,導(dǎo)致機床部件的熱膨脹。為控制熱變形,首先在機床設(shè)計上采用熱對稱結(jié)構(gòu),使機床各部分受熱均勻,減少熱變形差異。例如,采用對稱布局的主軸箱和床身結(jié)構(gòu)。其次,通過冷卻系統(tǒng)對機床關(guān)鍵部位進行冷卻,如對主軸進行液體冷卻,對切削區(qū)域進行切削液噴淋冷卻,帶走熱量。此外,還可以利用熱補償技術(shù),通過傳感器實時監(jiān)測機床的溫度變化,然后由數(shù)控系統(tǒng)根據(jù)預(yù)設(shè)的熱變形模型對加工參數(shù)進行調(diào)整,補償因熱變形產(chǎn)生的加工誤差,從而保證車銑復(fù)合加工在長時間運行過程中的精度穩(wěn)定性。車銑復(fù)合的在線檢測功能,能實時監(jiān)控加工尺寸,及時修正偏差...

-

廣東什么是車銑復(fù)合培訓(xùn)

廣東什么是車銑復(fù)合培訓(xùn)車銑復(fù)合加工對操作人員提出了較高的技能要求。操作人員不僅要熟悉車削和銑削的基本工藝知識,還需深入理解車銑復(fù)合加工的獨特原理。例如,在操作過程中,要能夠根據(jù)工件的材料特性、加工精度要求等合理設(shè)置車削與銑削的工藝參數(shù),如主軸轉(zhuǎn)速、進給速度、切削深度等。同時,要熟練掌握機床的數(shù)控編程系統(tǒng),能夠進行復(fù)雜的程序編寫與調(diào)試,處理加工過程中的各種報警信息并及時采取應(yīng)對措施。此外,操作人員還需具備一定的機械維修知識,能夠?qū)C床進行日常的維護保養(yǎng),如刀具的更換與校準(zhǔn)、導(dǎo)軌的潤滑等,以確保機床的正常運行。只有具備多方面知識與技能的操作人員,才能充分發(fā)揮車銑復(fù)合機床的優(yōu)勢,生產(chǎn)出高質(zhì)量的產(chǎn)品。車銑復(fù)合加工中,冷卻液...

-

湛江五軸車銑復(fù)合加工

湛江五軸車銑復(fù)合加工車銑復(fù)合的數(shù)字化雙胞胎技術(shù)具有廣闊的應(yīng)用前景。數(shù)字化雙胞胎是指通過數(shù)字化模型對車銑復(fù)合機床及其加工過程進行涉及面廣模擬和映射。在機床設(shè)計階段,利用數(shù)字化雙胞胎技術(shù)可以對機床的結(jié)構(gòu)、性能進行虛擬驗證,提前發(fā)現(xiàn)設(shè)計缺陷并進行優(yōu)化,縮短研發(fā)周期。在加工過程中,數(shù)字化模型能夠?qū)崟r反映機床的運行狀態(tài)、刀具磨損情況、工件加工質(zhì)量等信息。操作人員可以通過觀察數(shù)字化雙胞胎模型,遠程監(jiān)控加工過程,及時調(diào)整加工參數(shù)或進行故障診斷。例如,當(dāng)模型顯示刀具出現(xiàn)異常磨損時,可提前安排刀具更換,避免加工中斷。而且,數(shù)字化雙胞胎技術(shù)還為車銑復(fù)合加工的工藝優(yōu)化提供了強大工具,通過對虛擬加工過程的反復(fù)模擬和分析,可以找到比較好的...

-

揭陽車銑復(fù)合一體機

揭陽車銑復(fù)合一體機車銑復(fù)合加工需要高效的生產(chǎn)調(diào)度與管理系統(tǒng)。在多品種、小批量生產(chǎn)環(huán)境下,該系統(tǒng)要合理安排加工任務(wù)、分配機床資源。例如,根據(jù)工件的工藝要求、交貨期等因素,將車銑復(fù)合加工任務(wù)分配到合適的機床,并確定加工順序。同時,管理系統(tǒng)要實時監(jiān)控機床的運行狀態(tài),包括加工進度、刀具壽命、設(shè)備故障等信息,以便及時調(diào)整生產(chǎn)計劃。通過與企業(yè)的 ERP 等管理軟件集成,實現(xiàn)生產(chǎn)數(shù)據(jù)的共享和協(xié)同工作,提高企業(yè)的生產(chǎn)管理水平。例如,當(dāng)某臺車銑復(fù)合機床出現(xiàn)故障時,管理系統(tǒng)能夠迅速將其加工任務(wù)轉(zhuǎn)移到其他空閑機床,確保生產(chǎn)的連續(xù)性,降低生產(chǎn)延誤的風(fēng)險,提高企業(yè)的生產(chǎn)效率和經(jīng)濟效益。車銑復(fù)合助力汽車零部件制造,曲軸等精密部件加工質(zhì)量得...

-

東莞車銑復(fù)合價格

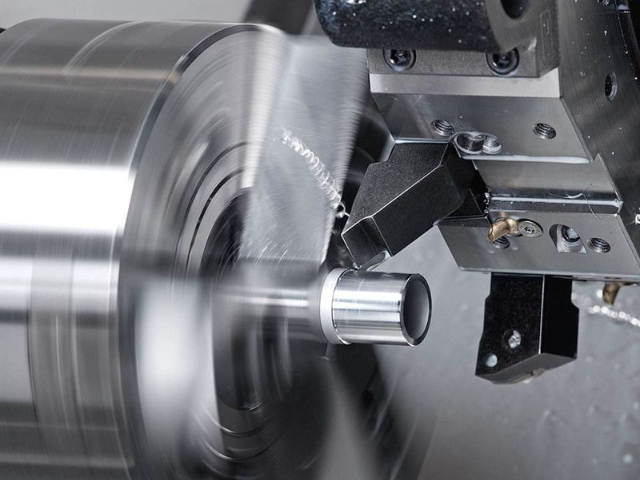

東莞車銑復(fù)合價格車銑復(fù)合加工通過整合車削與銑削工序,明顯提升了加工精度。在傳統(tǒng)加工中,工件多次裝夾易產(chǎn)生定位誤差,而車銑復(fù)合機床一次性裝夾就能完成多種加工。例如,在航空航天領(lǐng)域的精密軸類零件制造中,其復(fù)雜的外形輪廓和嚴格的尺寸公差要求,車銑復(fù)合利用高精度的主軸和先進的控制系統(tǒng),確保了各加工面之間的同軸度、垂直度等形位公差在極小范圍內(nèi)。同時,實時的刀具檢測與補償系統(tǒng)能夠及時修正刀具磨損帶來的誤差,使得終產(chǎn)品的尺寸精度可控制在微米級別,較大提高了航空航天零部件的可靠性和性能,滿足了該領(lǐng)域?qū)Ω呔取⒏哔|(zhì)量零件的嚴苛需求。車銑復(fù)合加工時,對工件材料的適應(yīng)性強,可處理多種金屬與非金屬。東莞車銑復(fù)合價格車銑復(fù)合加工后的精...

-

肇慶教學(xué)車銑復(fù)合機構(gòu)

肇慶教學(xué)車銑復(fù)合機構(gòu)車銑復(fù)合加工工藝不斷創(chuàng)新以滿足日益復(fù)雜的零件制造需求。例如,在加工具有內(nèi)凹輪廓和特殊螺紋結(jié)構(gòu)的零件時,采用獨特的車銑復(fù)合工藝順序。先利用車削功能粗加工外圓輪廓,為后續(xù)銑削提供穩(wěn)定的基準(zhǔn)。然后通過特定角度的銑刀,在多軸聯(lián)動控制下深入內(nèi)凹區(qū)域進行銑削,完成復(fù)雜形狀的成型。對于特殊螺紋,不再局限于傳統(tǒng)車削螺紋的方式,而是結(jié)合銑削的螺旋插補功能,以更靈活的刀具路徑和切削參數(shù),實現(xiàn)高精度、高質(zhì)量的螺紋加工。這種創(chuàng)新工藝不僅突破了傳統(tǒng)加工的局限,還能有效減少加工步驟,提高加工效率,為新型機械產(chǎn)品的研發(fā)和制造提供了有力的技術(shù)支持。編程是車銑復(fù)合的關(guān)鍵,精細規(guī)劃刀具路徑才能充分發(fā)揮其多工序加工優(yōu)勢。肇慶教學(xué)車...