定制工作臺報價

重型工作臺的發展歷史是一個與工業生產發展緊密相關的過程,以下是其早期階段:在工業變革之前,手工勞動占據主導地位,當時的工作臺相對簡單,主要是由木材等簡單材料制成,用于一些基本的手工操作,如木工、鐵匠等行業。這些工作臺沒有統一的標準和規范,完全根據工匠的個人需求和經驗制作。工業變革后,機器生產逐漸興起,對工作臺的需求也發生了變化。早期的重型工作臺開始出現,主要用于一些簡單的機械加工和裝配工作。但受限于當時的材料和制造技術,這些重型工作臺的結構相對簡單,承載能力有限,通常采用鑄鐵等材料制造,表面處理工藝也比較粗糙。在汽車維修車間,技師可以將各種專業工具、零部件整齊地擺放在工作臺的抽屜和貨架上,便于取用。定制工作臺報價

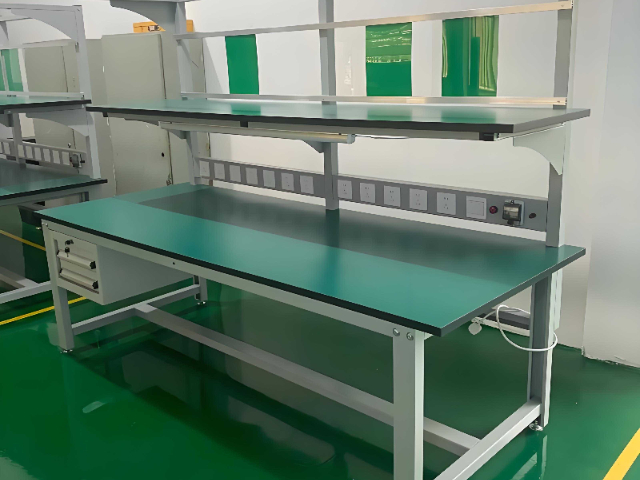

重型工作臺技術升級與功能擴展1.模塊化與可定制性:現代重型工作臺支持靈活配置,如加裝工具柜、照明架、掛板等配件。鋁型材結構通過標準化接口實現快速拆裝,適應不同生產線的布局調整。2.移動性與空間優化:盡管承載能力高,但部分設計通過重型腳輪或滑軌實現便捷移動,兼顧穩定性與靈活性。例如,精益管工作臺采用輕量化框架,可在車間內自由調整位置。3.智能化集成趨勢:部分型號開始集成環境傳感器或電源管理系統,例如預留電源孔位支持設備供電,或通過光感設備優化作業環境。工廠倉儲工作臺銷售價格工作臺的表面經過拋光處理,光潔如鏡,不僅美觀還易于清潔。

重型工作臺在航空航天行業的特點:1.超高精度要求:航空航天零部件的加工精度要求極高,重型工作臺作為加工和裝配的基礎平臺,其精度必須達到微米級甚至更高水平。例如,在加工航空發動機葉片時,工作臺的位置精度和重復位置精度要達到±以內,以確保葉片的空氣動力學性能和裝配精度,滿足航空發動機的高性能要求。2.高可靠性和穩定性:航空航天產品的質量和安全性至關重要,工作臺在長期使用過程中必須保持高度的可靠性和穩定性。這就要求工作臺采用質量的材料和制造工藝,具備良好的剛性和抗變形能力,能夠在復雜的加工和裝配環境下,如高轉速、高切削力等條件下,始終保持穩定的性能,確保產品質量的一致性和可靠性。3.防靜電和防塵:航空航天零部件多為高精度的電子元件或復合材料,對靜電和灰塵非常敏感,因此工作臺通常會采用防靜電材料制作,并配備防塵措施,如安裝防塵罩、空氣凈化系統等,以防止靜電放電對電子元件造成損壞,避免灰塵顆粒影響零部件的精度和性能。4.嚴格的質量和認證:由于航空航天行業的特殊性,重型工作臺的生產和制造需要遵循嚴格的質量標準和認證體系,如ISO9001質量管理體系、AS9100航空航天質量管理體系等。

工廠防靜電工作臺設計:從選材到接地規范****痛點**:電子元件因靜電放電(ESD)損毀,年損失超百萬。**解決方案**:-**臺面**:優先選用導電臺膠(表面電阻103~10?Ω)或304不銹鋼(需覆防刮膜),避免木質或普通塑料。-**接地系統**:碳鋼支架通過6mm2銅帶連接至獨自接地樁,接地電阻<4Ω,每日點檢接地連續性。-**輔助設計**:臺面邊緣嵌入銅箔帶,與腕帶連接;頂部預留Φ50mm孔位安裝離子風機(風速≥2m/s)。**案例**:某半導體廠改造后,ESD不良率從3.2%降至0.05%。重型工作臺可以有效避免因臺面晃動或變形而導致的加工誤差。

定制重型工作臺前期需要哪些步驟?1.需求溝通與規劃明確使用需求:客戶與供應商溝通,詳細說明工作臺的使用場景、承載要求、尺寸限制、功能需求等。例如,說明工作臺是用于機械加工、裝配還是倉儲物流等不同行業,以及所需承載的具體重量。2.規劃設計方案:供應商根據客戶需求,利用計算機輔助設計(CAD)等技術,設計出初步的工作臺方案,包括整體結構、臺面材質、支撐方式等,并提供詳細的圖紙和三維模型,直觀展示工作臺的外觀和結構。未來重型工作臺還將朝著智能化、自動化的方向發展。定制工作臺報價

設計標準:材質:冷軋鋼(厚度≥2mm)框架承重達800kg/m2,優于鋁合金(500kg/m2),需滿焊+防銹處理。定制工作臺報價

耐腐蝕重型工作臺:海洋工程設備維護特用方案****材料突破**:-臺體:316L不銹鋼+熱浸鋅處理(鹽霧試驗>2000小時);-臺面:5mm花紋鋁板(表面陽極氧化處理);-排水系統:臺面3°傾斜+導流槽,防止積水腐蝕。**應用場景**:海上鉆井平臺維修車間標配設備。液壓升降重型工作臺:汽車裝配線的高效秘密****技術參數**:-載重2噸,升降范圍50-120cm(液壓缸壓力25MPa);-防偏移設計:四柱同步升降系統,精度誤差<2mm;-效益:某車企發動機裝配線效率提升28%,工傷率下降60%。定制工作臺報價

- 嘉興工廠倉庫貨架廠家 2025-05-28

- 物流倉儲貨架公司 2025-05-27

- 醫藥倉儲貨架企業 2025-05-27

- 徐州電子廠倉儲貨架聯系方式 2025-05-27

- 蘇州工廠倉庫貨架企業 2025-05-27

- 紹興承重型貨架定制 2025-05-27

- 揚州物料倉儲貨架定制 2025-05-27

- 江蘇醫藥倉儲貨架 2025-05-27

- 湖州物流貨架企業 2025-05-27

- 寧波大型工廠貨架批發價格 2025-05-27

- 戶外裝備加拿大海外倉儲供應商推薦 2025-05-29

- 浙江觀光畫舫船好不好 2025-05-29

- 快消品加拿大中轉業務 2025-05-29

- 二手激光切割機進口清關服務公司 2025-05-29

- 江蘇比較好的供應鏈管理服務介紹 2025-05-29

- 無錫國內搬運裝卸服務咨詢報價 2025-05-29

- 進口紡織品保稅倉儲哪家服務好 2025-05-29

- 中國到美國拼箱海運運費 2025-05-29

- 蘇州靠譜的供應鏈管理服務銷售方法 2025-05-29

- 杭州風扇風機控制器哪家好 2025-05-29