山東紡織業(yè)用羊毛羊絨成分自動(dòng)定量系統(tǒng)哪個(gè)好

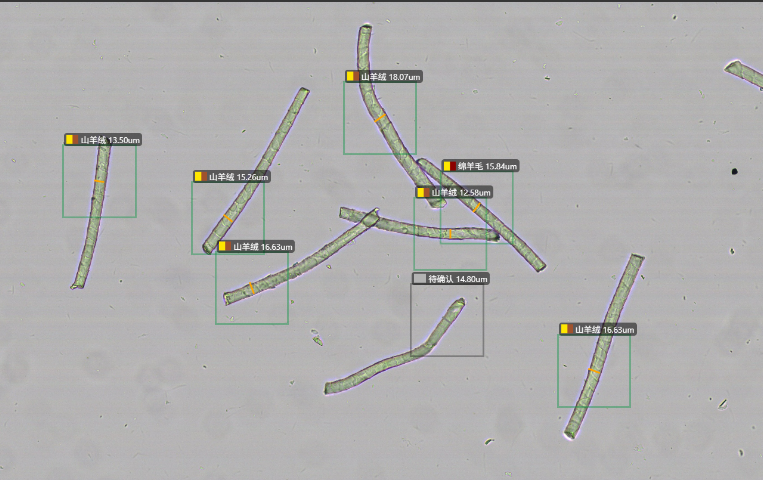

設(shè)備搭載智能進(jìn)樣托盤(pán)與機(jī)械臂協(xié)同系統(tǒng),支持24小時(shí)連續(xù)作業(yè)時(shí)的樣本自動(dòng)識(shí)別與定位。AI分類(lèi)模塊采用增量學(xué)習(xí)算法,在掃描過(guò)程中實(shí)時(shí)分析纖維形態(tài)特征,每根纖維的軸向鱗片密度、髓質(zhì)層分布等12項(xiàng)參數(shù)被同步采集,分類(lèi)耗時(shí)控制在0.3秒/根。與傳統(tǒng)人工逐幀鏡檢需頻繁調(diào)整視野相比,系統(tǒng)通過(guò)機(jī)械視覺(jué)系統(tǒng)實(shí)現(xiàn)300μm×300μm區(qū)域的快速掃描,單樣本平均掃描路徑規(guī)劃效率提升70%。夜間作業(yè)模式下,設(shè)備自動(dòng)切換至低功耗掃描頻率,同時(shí)保持檢測(cè)精度不變,為三班制生產(chǎn)企業(yè)提供全天候質(zhì)量監(jiān)控能力,徹底解決人工輪班導(dǎo)致的檢測(cè)時(shí)段斷層問(wèn)題。多人協(xié)同審核功能提升報(bào)告準(zhǔn)確性,減少人工誤判風(fēng)險(xiǎn)。山東紡織業(yè)用羊毛羊絨成分自動(dòng)定量系統(tǒng)哪個(gè)好

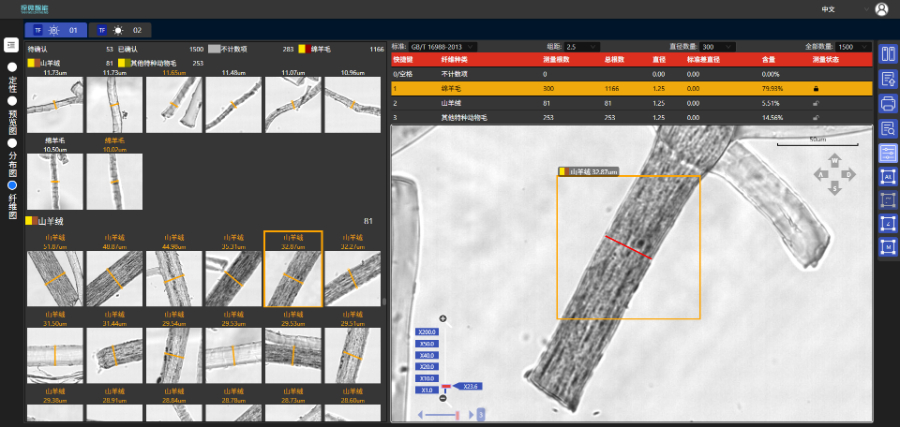

自動(dòng)定量模塊支持**多5種纖維的同時(shí)分類(lèi)(羊毛、羊絨、化纖、牦牛絨、駱駝絨),通過(guò)動(dòng)態(tài)資源分配算法,為每種纖維分配**的特征識(shí)別線(xiàn)程。當(dāng)檢測(cè)到稀有纖維(如含量<2%的牦牛絨)時(shí),系統(tǒng)自動(dòng)提升該類(lèi)別線(xiàn)程的運(yùn)算優(yōu)先級(jí),確保微量成分的識(shí)別效率不下降。與傳統(tǒng)設(shè)備*支持單纖維類(lèi)別檢測(cè)相比,多纖維并行處理使混紡比復(fù)雜的樣本檢測(cè)時(shí)間縮短40%,尤其適合功能性面料(如含導(dǎo)電纖維的毛紡產(chǎn)品)的成分分析。直徑計(jì)算結(jié)果實(shí)時(shí)接入SPC(統(tǒng)計(jì)過(guò)程控制)模塊,生成纖維直徑的X-bar控制圖與直方圖,自動(dòng)識(shí)別異常波動(dòng)(如連續(xù)5個(gè)樣本的平均直徑超規(guī)格上限)。當(dāng)檢測(cè)到原料批次的直徑變異系數(shù)超過(guò)工藝標(biāo)準(zhǔn)時(shí),系統(tǒng)立即向采購(gòu)部門(mén)推送預(yù)警信息,附帶具體纖維圖像與測(cè)量數(shù)據(jù),幫助快速定位原料質(zhì)量問(wèn)題。某針織廠(chǎng)應(yīng)用后,因纖維直徑異常導(dǎo)致的面料投訴率下降70%,實(shí)現(xiàn)了從“事后檢測(cè)”到“實(shí)時(shí)過(guò)程控制”的質(zhì)量管控升級(jí)。四川信息化羊毛羊絨成分自動(dòng)定量系統(tǒng)怎么選系統(tǒng)通過(guò) AI 自動(dòng)分類(lèi)每根纖維類(lèi)型,同步統(tǒng)計(jì)生成成分檢測(cè)結(jié)果。

在傳統(tǒng)檢測(cè)流程中,從樣本制備到人工鏡檢再到數(shù)據(jù)匯總,單份檢測(cè)耗時(shí)平均超過(guò)60分鐘,且依賴(lài)3-5年經(jīng)驗(yàn)的技術(shù)人員操作。本系統(tǒng)通過(guò)全流程自動(dòng)化改造,將樣本放入智能進(jìn)樣倉(cāng)后,7分鐘內(nèi)即可完成掃描、分析、報(bào)告生成的閉環(huán),相當(dāng)于將單樣本處理效率提升8倍以上。搭配雙工位并行掃描模塊,單臺(tái)設(shè)備日處理量突破200份,若組建多機(jī)協(xié)同檢測(cè)線(xiàn),可實(shí)現(xiàn)24小時(shí)無(wú)人值守檢測(cè),年處理能力達(dá)7萬(wàn)份以上,徹底解決了質(zhì)檢部門(mén)長(zhǎng)期面臨的“樣本積壓-報(bào)告延遲”痛點(diǎn),為快消品企業(yè)的供應(yīng)鏈提速提供了重點(diǎn)動(dòng)能。

在保留人工復(fù)核功能的基礎(chǔ)上,系統(tǒng)引入 “智能預(yù)審核” 機(jī)制:檢測(cè)完成后,自動(dòng)生成 “成分置信度分析報(bào)告”,對(duì)每類(lèi)纖維的識(shí)別概率進(jìn)行量化標(biāo)注(如羊絨 99.2%、羊毛 98.8%、其他纖維 0.6%),并智能標(biāo)記識(shí)別概率低于 95% 的爭(zhēng)議區(qū)域。審核人員可通過(guò)雙屏對(duì)比界面,同時(shí)查看原始掃描圖像與系統(tǒng)分析結(jié)果,點(diǎn)擊爭(zhēng)議區(qū)域即可調(diào)取該纖維的多焦平面圖像序列(含橫截面、縱截面、鱗片細(xì)節(jié)),復(fù)核效率較傳統(tǒng)逐圖查看提升 70%。這種 “機(jī)器初篩 + 人工精校” 的協(xié)同模式,既發(fā)揮了 AI 的高速處理優(yōu)勢(shì),又保留了人類(lèi)的經(jīng)驗(yàn)價(jià)值,構(gòu)建了檢測(cè)流程的 “雙重保險(xiǎn)”。彈性擴(kuò)容云存儲(chǔ)滿(mǎn)足企業(yè)數(shù)據(jù)增長(zhǎng)需求,檢索高效。

該系統(tǒng)集成了機(jī)器視覺(jué)與AI纖維識(shí)別算法的深度融合技術(shù),通過(guò)自主研發(fā)的光譜分析模塊與多層圖像卷積神經(jīng)網(wǎng)絡(luò),構(gòu)建了行業(yè)先進(jìn)的纖維成分解析模型。區(qū)別于傳統(tǒng)顯微鏡人工計(jì)數(shù)的主觀(guān)誤差,其主干技術(shù)突破在于實(shí)現(xiàn)了纖維直徑、鱗片結(jié)構(gòu)、皮質(zhì)層特征的三維數(shù)據(jù)建模,結(jié)合動(dòng)態(tài)閾值校準(zhǔn)算法,使復(fù)雜混紡樣本的成分識(shí)別精度達(dá)到納米級(jí)量化標(biāo)準(zhǔn)。硬件層面采用工業(yè)級(jí)線(xiàn)陣CCD掃描系統(tǒng),配合1200dpi光學(xué)分辨率鏡頭,確保纖維形態(tài)的微觀(guān)特征無(wú)失真采集,為后續(xù)AI算法提供了高質(zhì)量數(shù)據(jù)源,從技術(shù)底層重構(gòu)了毛紡成分檢測(cè)的方法論。多語(yǔ)言界面適配全球用戶(hù),檢測(cè)報(bào)告支持雙語(yǔ)生成。上海新型羊毛羊絨成分自動(dòng)定量系統(tǒng)服務(wù)

自定義分組統(tǒng)計(jì)纖維直徑,滿(mǎn)足不同工藝需求。山東紡織業(yè)用羊毛羊絨成分自動(dòng)定量系統(tǒng)哪個(gè)好

隨著檢測(cè)樣本量增加,系統(tǒng)的規(guī)模效應(yīng)愈發(fā)***:當(dāng)企業(yè)日檢測(cè)量從 50 份提升至 200 份時(shí),單樣本檢測(cè)成本從 15 元降至 8 元(含設(shè)備折舊、能耗、維護(hù)),而人工檢測(cè)成本因需增加人員投入,單樣本成本反升至 22 元。這種 “邊際成本遞減” 特性,使設(shè)備成為企業(yè)擴(kuò)大檢測(cè)產(chǎn)能時(shí)的必然選擇,尤其適合訂單量波動(dòng)較大的快時(shí)尚紡織企業(yè)。系統(tǒng)建立了 “纖維圖像 - 成分?jǐn)?shù)據(jù)” 的雙向關(guān)聯(lián)檢索機(jī)制,用戶(hù)可通過(guò)成分含量范圍(如羊絨 20%-30%)反查歷史檢測(cè)圖像,或通過(guò)纖維鱗片特征快速定位相似樣本。某面料企業(yè)利用該功能,在開(kāi)發(fā)新混紡產(chǎn)品時(shí),快速調(diào)取歷史比較好手感面料的纖維圖像數(shù)據(jù),將配方研發(fā)時(shí)間縮短 50%,體現(xiàn)了檢測(cè)數(shù)據(jù)的二次利用價(jià)值。山東紡織業(yè)用羊毛羊絨成分自動(dòng)定量系統(tǒng)哪個(gè)好

- 廣東在線(xiàn)式羊毛羊絨成分自動(dòng)定量系統(tǒng)哪家好 2025-06-13

- 重慶本地全自動(dòng)玻璃纖維直徑報(bào)告系統(tǒng)歡迎選購(gòu) 2025-06-13

- 浙江納米級(jí)纖維直徑報(bào)告系統(tǒng)方案 2025-06-13

- 西藏紡織業(yè)用羊毛羊絨成分自動(dòng)定量系統(tǒng)國(guó)產(chǎn)替代 2025-06-12

- 浙江紡織檢測(cè)機(jī)構(gòu)認(rèn)證全自動(dòng)玻璃纖維直徑報(bào)告系統(tǒng)怎么選 2025-06-12

- 浙江纖維直徑報(bào)告系統(tǒng)服務(wù) 2025-06-12

- 寧夏羊毛羊絨成分自動(dòng)定量系統(tǒng)案例 2025-06-12

- 四川質(zhì)檢用纖維直徑報(bào)告系統(tǒng)哪家好 2025-06-12

- 山東信息化纖維直徑檢測(cè)設(shè)備哪家好 2025-06-12

- 上海有哪些全自動(dòng)玻璃纖維直徑報(bào)告系統(tǒng)銷(xiāo)售 2025-06-12

- 河南實(shí)驗(yàn)室搬遷怎么找 2025-06-13

- 揚(yáng)州特色服務(wù)冷熱沖擊試驗(yàn)箱直銷(xiāo)價(jià)格 2025-06-13

- 合肥頂空氣相色譜儀品牌 2025-06-13

- 河北彈射落錘試驗(yàn)機(jī) 2025-06-13

- 中國(guó)澳門(mén)進(jìn)口WPI聯(lián)系方式 2025-06-13

- 大連燈具光源頻閃測(cè)試儀 2025-06-13

- 轉(zhuǎn)軸聯(lián)軸器對(duì)中儀調(diào)試 2025-06-13

- 北京動(dòng)平衡儀價(jià)格 2025-06-13

- 南通食品安全氣相色譜儀價(jià)格 2025-06-13

- 蘇州精密鈑金檢測(cè)公司 2025-06-13