山東智能型纖維直徑報告系統行業應用案例

微塑料污染防治新基建:水域纖維污染精細溯源系統環境挑戰:近海漁業區每立方米水體含4500+條微塑料纖維,傳統顯微鏡檢測存在:人工計數誤差率>25%無法統計<10μm的纖維長徑比數據缺失導致溯源困難技術架構:高精度捕獲:0.1μm分辨率識別5-500μm纖維智能分類引擎:基于直徑/長徑比/曲率自動區分PET、PP等材質污染熱力圖:關聯GIS系統定位排污企業應用成果:某長江支流治理項目中,系統在72小時內鎖定86%污染源為3家紡織廠檢測靈敏度較EPA標準方法提升20倍(2023年CNAS比對報告)支持生成符合ISO 4484-2022標準的污染物清單生態價值:環保部門可建立"企業排污-水體污染-生態賠償"的數據證據鏈。邊緣計算實時處理,減少云端傳輸延遲提升響應速度。山東智能型纖維直徑報告系統行業應用案例

阻燃纖維檢測:高溫下的精細守衛行業痛點:某消防服生產商因阻燃纖維直徑偏差0.8μm,導致防護性能下降30%,傳統檢測面臨:高溫環境掃描圖像失真涂層干擾直徑測量無法同步檢測阻燃劑分布系統優勢:?熱穩定掃描倉:在300℃環境保持0.1μm測量精度?涂層穿透算法:自動剝離阻燃劑層測量纖維本體?元素聯檢技術:直徑數據與XRF元素分析聯動

導電纖維**:從直徑到電阻率的智能映射技術突破:四探針聯用系統:同步測量直徑與表面電阻(精度±0.01Ω)智能建模:AI生成直徑-電阻率-拉伸強度三維關系圖工藝優化建議:自動推薦比較好紡絲速度與牽伸比客戶案例:某智能穿戴企業通過系統實現:→導電纖維直徑波動從±0.5μm降至±0.1μm→電阻一致性提升至99.3%→心電監測電極信噪比提高8dB 福建帶AI算法纖維直徑報告系統行業應用案例視覺識別技術實現纖維 100% 標記!

深色纖維檢測黑科技:無損傷掃描**行業難題行業困境:傳統深色羊絨檢測需鹽酸褪色處理,導致:樣本破壞率>30%直徑收縮偏差0.5-1.2μm每千克羊絨原料損失價值800元創新方案:多光譜成像系統:采用8波段褪色光技術,穿透染料層還原真實形態三維景深補償:消除纖維彎曲導致的投影誤差數據可視化:同步生成化學處理前后的直徑差異熱力圖實證數據:內蒙古某羊絨企業對比測試顯示:?未褪色樣本檢測準確率達99.3%?年減少原料損耗價值超150萬元?通過RWS國際認證打開歐盟市場

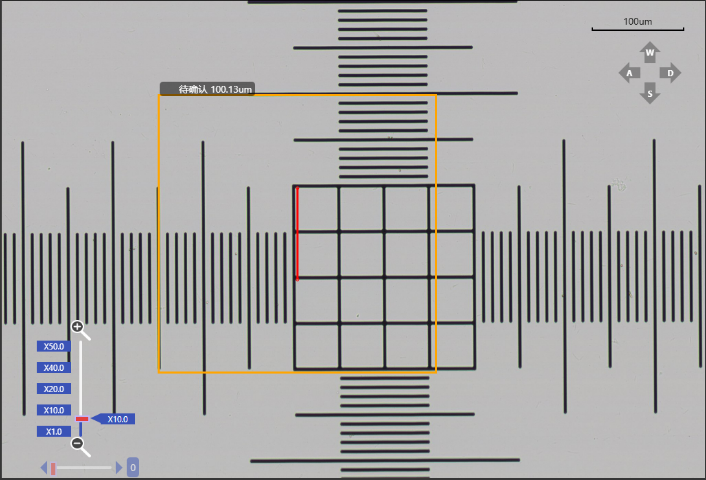

纖維直徑報告系統使用人工智能+高清掃描儀技術對纖維樣本進行高清掃描,然后使用人工智能提取出掃描數字圖像每一根纖維,并對纖維的直徑進行自動測量,統計測量纖維束的數量、平均直徑、直徑標注差、直徑范圍、變異系數等信息,適用于天然和非天然纖維;只需要3分鐘就可以出報告結果;每次計數纖維數量大于5000根;單臺設備每天處理樣本量大于200份;自動出具檢測報告;極大地節省了人力成本;支持多人通過云端同時審核同一根纖維,報告更準確。數據云存儲:所有檢查過程數據存儲在云端,不丟失,隨時查看。褪色光掃描:深色樣本免褪色,呈現出和褪色后一樣的效果。適用對天然纖維和非天然纖維進行直徑測量。系統支持24小時無人值守掃描,并且支持云存儲服務,檢驗人員可以進行遠程訪問和審核,不需要在實驗室進行辦公,支持對每一根纖維進行審核。系統工作流程簡單只需要1、將需要檢測的樣本按照標準流程制作成玻片樣本2、將樣本放入高清掃描儀中,掃描儀會自動識別并掃描玻片位置,將物理玻片信息轉換為高精度的數字玻片信息。3、數字玻片信息自動上傳至后臺服務器,系統利用人工智能技術對所有掃描圖像進行分析,提取纖維統計并計算直徑,然后自動發出報告。預測性維護算法降低設備故障率 90%。

天然纖維(如羊毛、棉)與合成纖維(如滌綸、尼龍)的直徑測量常面臨深色樣本的挑戰。傳統檢測需通過化學褪色處理增強對比度,不僅耗時且可能破壞纖維結構。纖維直徑報告系統創新引入 “褪色光掃描” 技術,通過特定波長的光源穿透深色樣本,無需化學處理即可清晰呈現纖維輪廓。結合 AI 算法的邊緣檢測與特征提取功能,系統可精細識別纖維邊界并計算直徑,結果與褪色樣本檢測一致。這一技術突破不僅簡化了操作流程,更避免了化學試劑對環境的污染,適用于羊絨、絲綢等纖維的無損檢測。配合 3 分鐘極速出報告、5000 + 纖維 / 次計數等優勢,系統為紡織行業提供了高效、環保的檢測新方案。基于知識圖譜的智能診斷系統!山東智能型纖維直徑報告系統行業應用案例

多通道并行處理,每分鐘完成 2000 + 根纖維數據采集。山東智能型纖維直徑報告系統行業應用案例

針對玻璃纖維直徑檢測難題,系統采用深度學習算法精細識別纖維輪廓,排除樹脂、氣泡等干擾,定位準確率達 100%。全片掃描模式確保無遺漏,3 分鐘生成符合 GB/T 7690.5 標準的檢測報告。某復合材料公司應用后,玻璃纖維制品強度標準差降低 45%,良品率提升至 97%。

- 四川實驗室用纖維直徑檢測設備解決方案 2025-05-30

- 廣東質檢用纖維直徑檢測設備選擇 2025-05-30

- 天津新型纖維直徑檢測設備哪家好 2025-05-30

- 北京自動化纖維直徑檢測設備選擇 2025-05-30

- 江西科研級纖維直徑檢測設備怎么選 2025-05-30

- 四川自動化纖維直徑檢測設備哪個好 2025-05-30

- 江蘇智能型纖維直徑檢測設備方案 2025-05-30

- 山東帶AI算法纖維直徑檢測設備服務 2025-05-30

- 通量大纖維直徑檢測設備服務 2025-05-30

- 四川在線式纖維直徑檢測設備哪家好 2025-05-30

- 奉賢區進口減壓閥保養 2025-05-31

- 生物發酵用溶氧電極 2025-05-31

- Grade A50雙電接點超高純壓力表市面價 2025-05-31

- 杭州熒光檢測光譜儀公司 2025-05-31

- 杭州金相磨平機供應商 2025-05-31

- 四川pms粒子計數器怎么用 2025-05-31

- 進口雙金屬溫度計共同合作 2025-05-31

- 廣東針刺式防爆閥售后服務 2025-05-31

- 長沙顯微鏡供應商 2025-05-31

- 陜西運動捕捉系統出廠價格 2025-05-31