深圳小型噴涂設備批發廠家

涂裝設備的工作原理

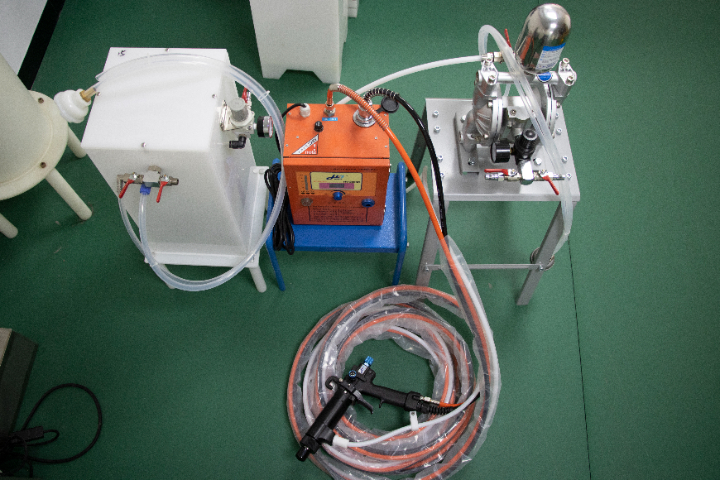

涂裝設備依據不同類型,工作原理也有所差異。以最常見的空氣噴涂設備來說,它利用壓縮空氣將涂料從噴槍中帶出,使其霧化后噴射到工件表面。靜電噴涂設備則借助高壓電場,讓涂料顆粒帶上電荷,在電場力的作用下,均勻吸附到接地的工件表面,提高涂料的利用率和涂層的均勻性。電泳涂裝設備通過在工件和電極之間施加電場,使帶電的涂料粒子在電場力作用下,定向沉積到工件表面,形成涂層,該方法常用于汽車零部件等對涂裝質量要求較高的領域。 快換式噴嘴組件支持不同涂料特性,縮短工藝切換的準備時間。深圳小型噴涂設備批發廠家

涂裝設備的維護與保養

涂裝設備的正常運行離不開定期的維護與保養。日常要對噴槍進行清洗,防止涂料殘留堵塞噴頭,影響噴涂效果。檢查輸送設備的鏈條、軌道,及時添加潤滑油,避免出現卡頓。定期清理烘干設備的加熱元件,保證其加熱效率。對于水簾噴漆室,要定期更換循環水,防止漆渣堆積。同時,要檢查設備的電氣系統,確保線路無破損、接觸良好。做好設備的維護保養,不僅能延長設備的使用壽命,降低維修成本,還能保證涂裝質量的穩定性。 韶關靜電噴涂設備噴漆槍的使用方法自潤滑導軌結構減少傳動部件磨損,降低涂裝設備日常維護頻率。

涂裝設備與環保材料協同發展

水性涂料與粉末涂料的普及推動設備結構革新。水性漆靜電噴涂設備采用特氟龍絕緣噴嘴,解決導電性問題。粉末回收系統升級為多級旋風分離,回收率提升至98%。UV固化設備適配生物基涂料,光引發波長調整為365nm。納米陶瓷涂料噴涂需配備超聲波分散裝置,維持懸浮液穩定性。設備管道材質更換為氟橡膠,抵抗新型環保溶劑腐蝕。涂料-設備聯合實驗室開展兼容性測試,建立材料參數數據庫。閉環清洗系統實現溶劑零排放,符合REACH法規要求。

涂裝設備自動化發展歷程

從手動噴涂到智能產線的演進改變產業形態。1950年代氣動噴槍普及,噴涂效率提升5倍以上。1970年代往復機應用,實現簡單軌跡自動化。1990年代機器人引入,重復定位精度達±0.1mm。2000年代視覺系統集成,適應多品種混線生產。2010年代大數據分析優化涂料利用率,損耗率從40%降至18%。現階段數字孿生技術將調試周期縮短70%。柔性夾治具系統使換型時間從2小時壓縮至15分鐘。未來腦機接口可能實現意念控制噴涂軌跡調整。 涂裝設備搭載物聯網模塊,可實現遠程故障診斷與工藝數據采集。

涂裝設備在汽車工業中的角色

汽車制造是涂裝設備應用的重要領域,其工藝流程涵蓋前處理、電泳、中涂、色漆及清漆等多個環節。前處理設備通過脫脂、磷化等步驟清理金屬表面雜質,確保涂層附著力。電泳涂裝利用電場作用使涂料均勻沉積在車體表面,形成防腐底層。中涂與面漆噴涂采用機器人手臂,結合多軸運動軌跡控制,適應車身復雜曲面結構。清漆噴涂則增強表面光澤與耐候性。設備需具備高穩定性,以應對連續生產需求。隨著新能源汽車發展,電池殼體與輕量化材料的涂裝工藝成為新挑戰,設備商正開發低能耗、高兼容性的解決方案。 碳纖維材質噴管減輕設備重量,同時增強耐溶劑腐蝕與抗變形能力。中山陶瓷噴涂設備量身定制

雙流體霧化技術改善高粘度涂料噴涂效果,減少橘皮紋等表面缺陷產生。深圳小型噴涂設備批發廠家

涂裝設備與材料適應性

涂裝設備的設計需匹配不同涂料的物理化學特性。水性涂料因導電性強,需采用特殊絕緣噴槍防止電流干擾。高固含涂料要求更精細的霧化控制以避免流掛。粉末涂裝需靜電吸附設備,并配備回收系統重復利用未附著粉末。UV固化涂料依賴紫外線燈照射裝置,設備需確保光照均勻性。對于陶瓷涂料等高溫固化材料,烘箱需具備快速升溫與耐高溫結構。金屬閃光漆噴涂時,設備需調整噴槍角度以控制鋁粉定向排列效果。材料創新不斷挑戰設備極限,例如石墨烯涂料的分散性要求更高效的攪拌系統。 深圳小型噴涂設備批發廠家

- 佛山uv噴涂設備生產廠家 2025-05-30

- 深圳uv噴涂設備生產廠家 2025-05-30

- 汕頭小型搪瓷噴涂設備零售 2025-05-29

- 浙江陶瓷搪瓷噴涂設備維修多少錢 2025-05-29

- 珠海金屬搪瓷噴涂設備廠家 2025-05-29

- 金屬搪瓷噴涂設備維修多少錢 2025-05-29

- 東莞噴涂設備噴漆槍的使用方法 2025-05-29

- 深圳噴涂設備廠家 2025-05-29

- 珠海防腐搪瓷噴涂設備批發廠家 2025-05-29

- 浙江陶瓷搪瓷噴涂設備 2025-05-29

- 廣東板換APV換熱器維保 2025-05-30

- 佛山巷道式堆垛機廠家 2025-05-30

- 寧波壓力容器設計二次開發 2025-05-30

- 河南渣漿泵A05鑄件制造 2025-05-30

- 安徽定制智能家居 2025-05-30

- 淮北實驗室洗眼器 2025-05-30

- 江夏區購買蒸汽吹灰器生產廠家 2025-05-30

- 折彎機國產系統角度測量 2025-05-30

- 陜西水壓馬達 2025-05-30

- 蘇州大型冷凍機在線詢價 2025-05-30