西藏除塵器執行標準

除塵器的選型需要綜合考慮多方面因素。首先要明確處理掉氣體的流量、溫度、濕度、化學成分以及粉塵的濃度、粒徑分布、物理化學性質等參數。例如,對于高溫煙氣,需要選擇耐高溫的除塵器;對于易燃易爆粉塵,要選用具備防爆功能的設備。其次,要考慮排放要求,根據當地環保標清晰定所需的除塵效率。此外,設備的投資成本、運行費用、維護難度以及占地面積等也是選型時不可忽視的因素,只有整體權衡這些因素,才能選擇到至適合的除塵器。移動式除塵器具有靈活便捷的特點,適用于一些粉塵產生點不固定或需要經常移動除塵設備的場合。例如,在建筑工地、道路施工等場所,移動式除塵器可以隨著施工進度隨時移動,及時收集施工過程中產生的揚塵。它一般配備有小型風機、過濾裝置和集塵箱,通過自帶的電源或外接電源驅動,能夠快速有效地降低施工現場的粉塵濃度,減少揚塵對周邊環境的影響。纖維床除塵器以超細纖維材料,在半導體車間實現 0.1 微米以下顆粒的超高效過濾,營造超高潔凈生產環境。西藏除塵器執行標準

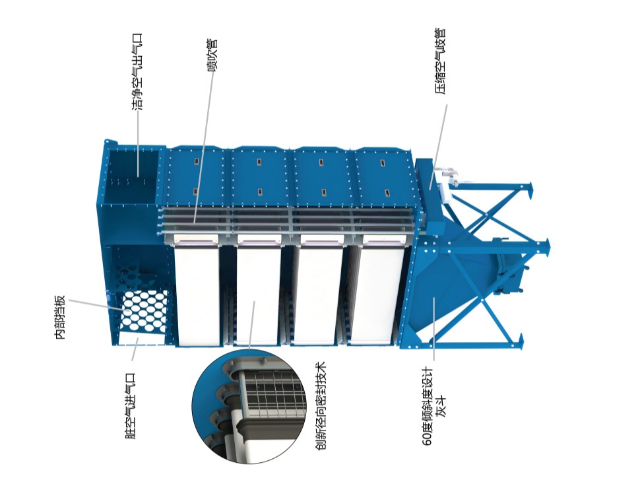

旋風除塵器是利用旋轉氣流產生的強大離心力將粉塵顆粒從氣流中分離的機械式除塵裝置。含塵氣體從切向進入筒體,形成高速旋轉的外渦旋,粉塵在離心力作用下甩向筒壁,沿壁面滑落至錐體底部灰斗,凈化氣體則形成上升的內渦旋經排氣管排出。其結構簡單、無運動部件、造價低廉、維護方便、耐高溫高壓。但除塵效率相對較低(尤其對粒徑<5μm的粉塵),阻力中等(500-2000Pa)。主要用于高濃度粗顆粒粉塵(>10μm)的初級凈化、物料回收或預除塵,如鍋爐、破碎機、輸送轉運點、木工車間。效率與筒體直徑成反比,常采用多管并聯形式(多管旋風除塵器)處理大風量。廣西除塵器特價除塵器壓差超過1500Pa時需檢查濾袋破損或清灰系統故障。

靜電除塵器利用高壓電場使氣體電離,粉塵荷電后向陽極板遷移并沉積,再通過振打清灰落入灰斗。其擴大優勢是阻力極低(<300 Pa),能耗集中于高壓供電,適合處理大風量(如燃煤電廠百萬級煙氣)。效率受粉塵比電阻影響明顯,至佳范圍為10?~101? Ω·cm,過高易引發反電暈,過低則導致二次揚塵。ESP對PM2.5有一定捕集效果,但滿足超低排放(<10 mg/m3)常需4~5電場,設備龐大。近年來高頻電源、脈沖供電等新技術提升了性能,尤其在鋼廠燒結、水泥窯等高溫高濕工況中仍具競爭力。

除塵技術持續向更高效、更低耗、更智能、更環保發展:1.?超低排放驅動:電袋復合、高效濾料(超細纖維、梯度濾料、納米涂層)、濕式電除塵技術成熟應用;2.?節能降耗:優化系統設計降低阻力,變頻風機普及,低阻高效濾料(如ePTFE覆膜),ESP高頻電源技術;3.?高溫過濾材料進步:金屬纖維、高性能陶瓷纖維濾袋可靠性提升,成本下降;4.?智能化與數字化:在線壓差、濃度、溫度、火花監測,大數據分析預測性維護(如濾袋壽命預警),智能清灰控制優化;5.?多功能集成:除塵脫硫脫硝脫汞一體化(如催化濾袋);6.?資源化:高價值粉塵(如貴金屬、顏料)的精細化回收技術;7.?新材料應用:如石墨烯涂層提升濾料性能。關鍵目標是實現經濟高效的超凈排放和可持續發展。電袋復合除塵器結合靜電預荷電與布袋過濾,兼具低阻力和超低排放優勢。

單機除塵器是將風機、過濾單元(濾筒或小型布袋)、清灰裝置(多為脈沖式)、控制箱及集灰桶高度集成的一體化小型除塵設備。其設計緊湊輕便,可靈活布置在產塵設備(如機床、焊接工位、投料口、小型粉碎機)旁邊,實現粉塵的就地產生、就地收集、就地凈化。安裝簡便,插電即用,無需復雜風管系統。處理風量較小(幾十到幾千立方米/小時),適用于分散、自主的小型揚塵點治理,如機加工車間、實驗室、木工小設備、藥片壓片機等。維護簡單,定期更換濾芯和清理灰桶即可。是解決車間內分散污染源的理想選擇。濾筒除塵器的褶皺設計大幅增加過濾面積,設備體積較傳統袋式縮小50%以上。陜西除塵器布袋生產廠家

高溫煙氣進入除塵器前需經降溫處理(摻冷風/余熱鍋爐),防止濾料燒毀。西藏除塵器執行標準

陶瓷纖維除塵器采用耐高溫、耐化學腐蝕的陶瓷纖維(氧化鋁、莫來石、硅酸鋁等)制成濾管或濾筒。其關鍵優勢在于極端工況下的穩定性:可長期耐受800-1000℃高溫,瞬間耐溫更高;耐酸堿腐蝕、抗熱震性好;過濾精度高。通常采用脈沖反吹或反吹風清灰。結構形式多樣,如燭式濾管、蜂窩式模塊等。主要應用于垃圾焚燒發電、生物質燃燒、焦爐煤氣、炭黑生產、金屬冶煉、化工催化裂化等產生高溫、高腐蝕性煙氣的領域,是替代傳統金屬濾芯和部分袋式除塵器的理想選擇。需注意防止陶瓷纖維脆斷,安裝要求高。西藏除塵器執行標準

- 西藏工業除塵器 2025-06-17

- 青海除塵器代理商 2025-06-17

- 四川高效過濾器售后服務 2025-06-17

- 貴州工業除塵器 2025-06-17

- 吉林除塵器故障維修 2025-06-17

- 甘肅除塵器設備制造 2025-06-17

- 機械除塵器有哪些 2025-06-17

- 廣東除塵器修理 2025-06-17

- 內蒙古高效過濾器特點 2025-06-17

- 吉林單機除塵器廠家 2025-06-17

- 甘肅電動推桿 2025-06-17

- 附近哪里有壓鑄島自動化產品選擇 2025-06-17

- 蘇州大型純水設備 2025-06-17

- 福建鋁屑壓塊機設備 2025-06-17

- 紹興冷沖模具訂做價格 2025-06-17

- 甘肅拼接式兔籠飼養籠具技術咨詢 2025-06-17

- 寧夏防爆冷凍設備市場報價 2025-06-17

- 河南太陽能光伏行業用旭有超純閥門現貨 2025-06-17

- 浙江立體美觀的移動空調降溫速度快 2025-06-17

- 紹興電流熱保護器設備 2025-06-17