廣西催化燃燒甲醇制氫催化劑

開發具有低溫活性的甲醇制氫催化劑,是降低能耗、提高工藝安全性的重要方向。這類催化劑能夠在較低溫度下啟動反應,減少高溫帶來的設備投資和安全風險。一些新型的銅基催化劑通過添加特殊助劑,優化制備工藝,實現了在 180-220℃的低溫區間內高效催化甲醇制氫。某電子企業采用低溫活性催化劑進行現場制氫,滿足了電子芯片制造對氫氣純度和溫度的嚴格要求。低溫活性催化劑的研發,不僅拓展了甲醇制氫技術的應用場景,還為實現綠色、高效的制氫工藝提供了可能。隨著材料科學和催化技術的不斷進步,低溫活性催化劑有望在更多領域得到廣泛應用。高溫重整制氫是一種常用的氫氣生產方法。廣西催化燃燒甲醇制氫催化劑

甲醇裂解制氫技術原理與反應機制甲醇裂解制氫的**原理基于甲醇與水蒸氣在催化劑作用下的氣固催化反應體系,通過甲醇裂解反應(CH?OH→CO+2H?)和一氧化碳變換反應(CO+H?O→CO?+H?)的協同作用,**終生成氫氣和二氧化碳。該過程為吸熱反應,需在250-300℃高溫和,催化劑通常采用銅基或鋅基復合材料以提升反應活性。總反應式CH?OH+H?O→CO?+3H?表明,每噸甲醇可產出約3氫氣,轉化率高達98%以上。值得注意的是,副反應如甲醇縮合(2CH?OH→CH?OCH?+H?O)需通過優化工藝參數,以避免甲醇浪費和設備腐蝕。該技術的熱力學特性決定了其能耗與反應溫度呈正相關,因此催化劑的低溫活性成為降低能耗的關鍵突破點。 遼寧甲醇制氫催化劑供應商家蘇州科瑞催化劑,精確催化甲醇制氫反應。

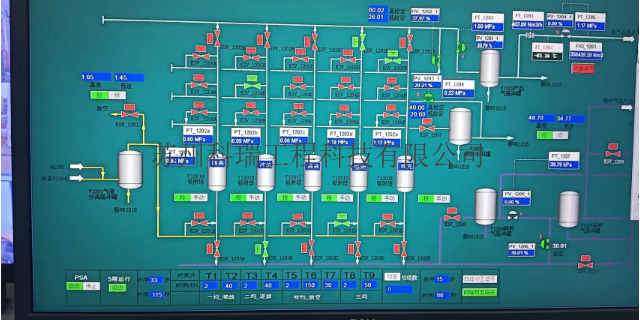

工藝流程與設備集成設計甲醇裂解制氫的工藝流程涵蓋原料預處理、反應轉化、氣體分離及產品提純四大模塊。原料準備階段需將甲醇與脫鹽水按1:,通過計量泵精確流量后送入汽化過熱器,采用導熱油間接加熱至280℃形成過熱蒸汽。轉化反應器采用固定床結構,內部填充銅-鋅-鋁催化劑,反應停留時間在3-5秒以平衡轉化率與選擇性。產物分離環節通過三級冷凝系統實現氣液分離,未反應的甲醇和水經冷凝回收后循環利用,回收率可達95%以上。氫氣提純采用變壓吸附(PSA)技術,通過5塔12步工藝流程,在。典型裝置規模覆蓋50-60000Nm3/h,適用于加氫站、燃料電池汽車及化工合成等場景。

當前研究聚焦于提升低溫活性、抗燒結能力和壽命:合金化策略:Cu-Ni合金催化劑在200℃下展現出比單金屬高40%的TOF值,歸因于Ni的引入優化H?O活化能雙金屬協同:Pd-Cu/ZnO催化劑中,Pd提供H?O解離位點,Cu促進甲醇解離,協同作用下反應溫度可降低80℃載體改性:摻雜Ga3?的Al?O?載體增強酸性位點密度,使H?選擇性從78%提升至93%動態結構調控:采用相變材料(如VO?)作為載體,利用溫度響應的晶相轉變調節表面反應環境理論計算指導的催化劑設計取得突破:基于機器學習建立的活性預測模型,成功篩選出Cu/TiO?-SiO?復合載體催化劑,實驗驗證其穩定性較傳統催化劑提升3倍。醇在一定的溫度、壓力條件下通過催化劑,在催化劑的作用下,發生甲醇裂解反應。

銅基催化劑是甲醇制氫領域的“主力軍”,但其熱穩定性差、抗中毒能力弱等問題制約了工業應用壽命。近年來研究聚焦于以下改進策略:納米結構設計通過溶膠-凝膠法、原子層沉積(ALD)等技術制備單分散Cu納米顆粒(粒徑<5nm),抑制高溫下的燒結團聚。核-殼結構創新:構建Cu@ZnO核殼顆粒,ZnO殼層不僅保護Cu核免于氧化,還通過界面電子轉移增強甲醇吸附能力,使重整反應活化能降低12kJ/mol。雙金屬協同改性摻雜少量貴金屬(如)形成復合催化劑,利用“電子溢流效應”提升Cu表面電子密度,促進CO?的脫附(CO是燃料電池的毒化劑),使產物中CO濃度從1%降至50ppm以下,滿足質子交換膜燃料電池(PEMFC)的嚴苛要求。引入過渡金屬(如Ni、Co)形成固溶體,增強對C-H鍵的活化能力。 目前主要的生產工藝路線包括兩種,一種是生物質氣化制甲醇,一種是綠電制綠氫后與二氧化碳耦合制取甲醇。四川甲醇制氫催化劑價格

目前已落地的綠色甲醇生產項目并不多,無法滿足日益增長的綠色消費需求。廣西催化燃燒甲醇制氫催化劑

隨著氫能產業的快速發展,甲醇制氫作為一種具有成本優勢的制氫方式,受到越來越多的關注,帶動甲醇制氫催化劑市場需求持續增長。市場研究機構數據顯示,預計未來五年,全球甲醇制氫催化劑市場規模將以年均 15% 的速度增長。在我國,“十四五” 規劃對氫能產業的布局,進一步刺激了甲醇制氫項目的建設,催化劑市場前景廣闊。各大催化劑生產企業紛紛加大研發和生產投入,以滿足不斷增長的市場需求。同時,行業競爭也日益激烈,企業需要不斷提升產品質量和性能,以在市場中占據有利地位。廣西催化燃燒甲醇制氫催化劑

- 福建甲醇制氫催化劑排名 2025-06-05

- 江蘇天然氣甲醇制氫催化劑 2025-06-05

- 江西甲醇制氫催化劑有哪些 2025-06-05

- 新疆小型甲醇制氫催化劑 2025-06-05

- 湖北甲醇制氫催化劑供應商家 2025-06-04

- 青海資質甲醇制氫催化劑 2025-06-04

- 廣東甲醇制氫催化劑怎么樣 2025-06-04

- 吉林甲醇制氫催化劑設備 2025-06-04

- 四川節能甲醇制氫催化劑 2025-06-04

- 海南推廣甲醇制氫催化劑 2025-06-04

- 深圳AC-1215表面活性劑供應商推薦 2025-06-05

- 防霉PE袋批發價格 2025-06-05

- 智能化UV膠按需定制 2025-06-05

- 山東耐高溫PPS齒輪 2025-06-05

- 陜西4 2025-06-05

- 齒輪潤滑油零售 2025-06-05

- 廣州國標異丙醇市價 2025-06-05

- 舟山2304不銹鋼焊管多少錢 2025-06-05

- 廣東附近甲基吡咯烷酮網上價格 2025-06-05

- 福建金屬表面防護蠟使用方法 2025-06-05