28.6mm快裝接頭批發

在化工生產過程中,強酸、強堿、有機溶劑等強腐蝕介質的頻繁接觸,對快裝接頭的耐腐蝕性能提出極高挑戰。近年來,通過材料革新、表面處理升級與結構優化,化工領域快裝接頭在耐腐蝕技術上實現多項突破,有效提升設備運行可靠性。材料創新是耐腐蝕技術突破的。新型雙相不銹鋼因其兼具奧氏體與鐵素體組織特性,在抗點蝕、應力腐蝕方面表現優異,成為化工快裝接頭的主流材質。例如,2205雙相不銹鋼的耐腐蝕性是316L不銹鋼的2-3倍,能在含氯離子的化工環境中穩定服役。此外,特種合金材料如哈氏合金、蒙乃爾合金也廣泛應用,哈氏合金C-276對濕氯、氧化性酸具有極強耐受性,在氯堿化工、制藥等高腐蝕場景中,可將接頭使用壽命延長至10年以上。表面處理工藝的升級進一步強化耐腐蝕性能。納米涂層技術通過在接頭表面沉積氮化鈦(TiN)、碳化鎢(WC)等超硬涂層,形成數微米厚的致密防護層,提升耐磨性與抗腐蝕性;化學鍍鎳磷合金工藝可在金屬表面生成非晶態鍍層,使接頭表面形成鈍化膜,有效抵御酸堿侵蝕。這些處理技術使快裝接頭在硫酸、鹽酸等強腐蝕介質中,腐蝕速率降低90%以上。密封結構的優化同樣不可或缺。采用聚四氟乙烯(PTFE)包覆O型圈,結合雙唇形密封設計。 快裝接頭具備良好的抗震性能,可在地震等災害發生時保障管路安全。28.6mm快裝接頭批發

快裝接頭的壽命周期受材料特性、使用環境、操作頻率等多因素影響,科學的維護保養策略能有效延長其使用壽命,保障系統穩定運行。通過對壽命周期的精細評估與針對性維護,可實現設備效益比較大化。材料與結構決定快裝接頭的基礎壽命。質量不銹鋼、工程塑料等耐腐蝕材料,配合合理的密封結構設計,能提升接頭耐久性。例如,采用316L不銹鋼材質的食品級快裝接頭,在正常使用下壽命可達8-10年;而暴露于強酸堿環境中的快裝接頭,若未采用特殊防護,可能2-3年就出現材質腐蝕、密封失效。此外,頻繁的插拔操作會加速密封件磨損,高振動、高壓工況則易引發結構疲勞,均會縮短接頭壽命。壽命周期評估需結合檢測與數據分析。通過定期檢查接頭表面腐蝕、密封件老化、螺紋磨損等情況,量化評估其性能衰減程度。非破壞性檢測技術如超聲波探傷、紅外熱成像,可檢測接頭內部結構損傷與異常發熱點。部分智能快裝接頭內置傳感器,實時監測壓力、溫度、泄漏等數據,通過算法預測剩余使用壽命。例如,某天然氣管道快裝接頭通過物聯網系統分析振動頻率與壓力波動,提前預警松動風險,將故障概率降低70%。維護保養策略需根據使用場景定制。日常維護中,定期清潔接頭表面污垢,防止雜質進入密封面。 28.6mm快裝接頭批發快裝接頭的快鎖結構設計,可在緊急情況下快速斷開連接,保障人員安全。

快裝接頭的連接穩定性與安全性能直接關系到工業生產、民生設施的正常運轉。從材料性能、結構設計到安裝工藝,多個環節共同影響其可靠性,需通過科學的安全評估體系確保穩定運行。材料與結構是連接穩定性的基礎。度合金材質能有效抵御外力沖擊與振動,例如航空航天領域使用的鈦合金快裝接頭,抗拉強度超過1000MPa,可承受極端工況下的應力。結構設計方面,多重鎖緊機制增強連接可靠性,如卡扣與螺紋復合結構,通過機械互鎖防止松動;密封面采用錐形或階梯形設計,配合高性能密封件,實現動態壓力自密封。此外,表面處理工藝如鍍鎳、達克羅涂層,可提升耐腐蝕性,避免因材質老化影響連接穩定性。安全評估需遵循系統化流程與標準。國際標準ISO14743對快裝接頭的壓力測試、泄漏率檢測等提出規范要求,國內GB/T系列標準則針對不同行業細化安全指標。評估方法包括靜態測試與動態測試,靜態測試通過拉伸試驗、靜壓試驗檢測接頭的極限承載能力;動態測試模擬實際工況,如振動測試、疲勞測試驗證接頭在高頻應力下的穩定性。例如,在石油化工行業,快裝接頭需通過倍額定壓力的靜壓測試,保壓時間不少于5分鐘且無可見泄漏;振動測試需在5-2000Hz頻率范圍內。

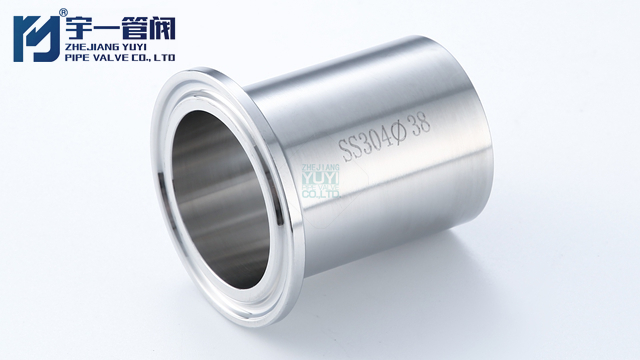

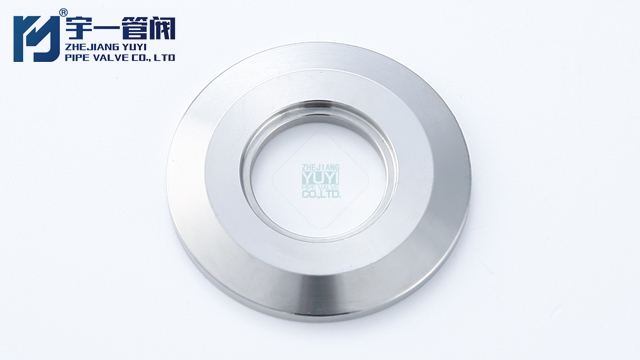

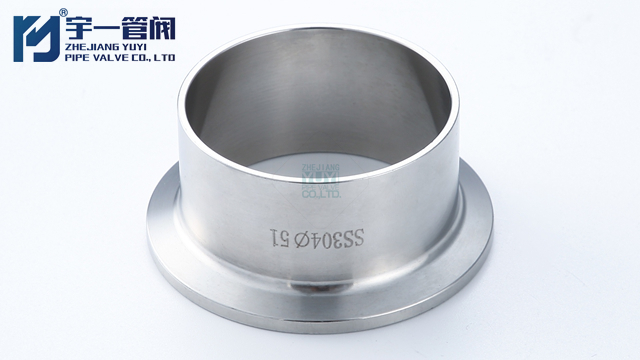

在乳品生產過程中,確保設備清潔無菌是保障產品質量與安全的關鍵。快裝接頭以其特殊設計與材質特性,在乳品生產線的清潔環節發揮重要作用,有效提升清潔效率,降低污染風險。快裝接頭的快速拆裝設計大幅縮短清潔時間。卡扣式或卡箍式結構使操作人員無需工具即可在數秒內完成管道、罐體等設備的分離,將乳品生產線的拆卸時間從傳統連接方式的2小時壓縮至20分鐘。這種便捷性讓設備得以快速進入清潔流程,尤其在生產不同品類乳品時,快裝接頭支持快速切換生產線組件,減少因清潔耗時導致的設備閑置。材質與結構設計避免衛生死角。乳品生產線使用的快裝接頭主體由食品級316L不銹鋼制成,經過電解拋光處理,表面粗糙度Ra≤μm,光滑的表面不易殘留乳品污垢,且耐腐蝕性能強,可耐受酸堿清潔劑的反復沖刷。密封面采用平面或錐形設計,配合食品級硅膠密封圈,杜絕液體滲漏與殘留;同時,接頭邊角倒圓處理,無裂縫與凹陷,防止微生物滋生。這些設計讓清潔介質能夠充分接觸設備表面,確保清潔徹底。此外,快裝接頭高度適配CIP(在線清洗)與SIP(在線滅菌)系統。在CIP流程中,快裝接頭可承受高溫清潔液(80℃以上)與高壓水流(3-5bar)的沖洗,配合管道內部的旋轉噴頭。 快裝接頭的安裝過程簡單易懂,普通操作人員經過簡單培訓即可上手。

快裝接頭的標準化設計與行業規范是推動其廣泛應用、保障工業生產安全的基石。通過統一的標準與規范,快裝接頭得以在不同行業、不同設備間實現互換與兼容,提升整體生產效率與可靠性。在設計標準方面,國際標準化組織(ISO)制定了如ISO14743等一系列標準,對快裝接頭的尺寸規格、材料性能、壓力等級等進行明確規定。例如,ISO標準統一了快裝接頭的公稱直徑(DN)系列,從DN6到DN200,確保不同品牌產品的接口兼容性;同時對材料的化學成分、機械性能作出限定,要求主體材料抗拉強度不低于500MPa,以滿足工業應用需求。國內也出臺了GB/T系列標準,結合本土工業特點,細化食品級、防爆型等特殊用途快裝接頭的設計要求。行業規范則進一步明確快裝接頭在特定領域的應用準則。在食品飲料行業,根據GMP(藥品生產質量管理規范)與HACCP(危害分析與關鍵控制點)體系要求,食品級快裝接頭需采用316L不銹鋼材質,表面粗糙度Ra≤μm,密封件需通過FDA認證,確保食品生產過程的衛生安全;在石油化工行業,依據API(美國石油學會)規范,防爆快裝接頭需通過ATEX認證,能在易燃易爆環境中安全使用。這些規范從設計、制造到檢驗,為行業應用提供全流程指導。標準化設計與行業規范的實施。 快裝接頭的連接方式標準化,可實現不同品牌管件的通用兼容。21.5mm快裝接頭咨詢

快裝接頭的連接過程無需焊接,避免焊接風險,同時減少環境污染和安裝成本。28.6mm快裝接頭批發

在食品機械領域,防止微生物污染與交叉是生產安全的重中之重。快裝接頭通過材料創新、結構優化與清潔技術升級,為食品機械打造出高效可靠的無菌連接方案。材料選擇上,食品級快裝接頭采用符合國際標準的質量材質。主體部件選用316L不銹鋼,其含鉬量高,具備的耐腐蝕性,能抵御食品加工過程中酸堿介質的侵蝕,且表面經電解拋光處理,粗糙度Ra≤μm,不易殘留污垢與細菌;密封件則采用FDA認證的硅橡膠或三元乙丙橡膠(EPDM),不僅具有良好的彈性和耐溫性,還能避免橡膠助劑析出污染食品,確保連接過程的安全性。結構設計是實現無菌連接的關鍵。快裝接頭采用卡箍式或螺紋式快速連接結構,安裝時無需焊接或粘接,避免因高溫或化學物質殘留引入污染源。其密封面設計為平滑的錐形或平面,配合高精度加工工藝,確保連接后無縫隙,防止微生物侵入;部分接頭還配備自動對中裝置,保證安裝時密封件均勻受壓,進一步提升密封性能。例如,在乳品生產線的管道連接中,快裝接頭可在30秒內完成拆裝,且在15bar壓力下保持零泄漏,有效保障牛奶等液態食品的無菌輸送。在清潔維護方面,快裝接頭與食品機械的CIP(在線清洗)系統深度適配。其可拆卸設計便于拆卸后進行高溫滅菌或化學消毒。 28.6mm快裝接頭批發

- 外螺紋蝶閥 2025-06-16

- 溫州快裝接頭定制 2025-06-16

- 浙江GMP快裝隔膜閥浙江宇一 2025-06-16

- 溫州衛生級活接頭ISO標準 2025-06-15

- 衛生級止回閥生產廠家 2025-06-15

- 溫州卡箍式止回閥 2025-06-15

- NPT螺紋快裝內絲價格 2025-06-15

- 卡箍式旋轉清洗球定制 2025-06-15

- SS304止回閥批量 2025-06-15

- 衛生級活接頭現貨 2025-06-15

- 手提普中板材料元素成分檢測儀 2025-06-16

- 安徽節能ABB斷路器推薦廠家 2025-06-16

- AI智能門禁系統解決方案 2025-06-16

- 浙江龍騰遠傳水表電池怎么換 2025-06-16

- 上海哪些動態扭矩傳感器組件 2025-06-16

- 北京DDR4測試產品介紹 2025-06-16

- 探頭式熱電偶市價 2025-06-16

- 石家莊三軸傾角計價格 2025-06-16

- 自動泄爆閥大概價格多少 2025-06-16

- 蘇州熒光細胞計數儀功能 2025-06-16