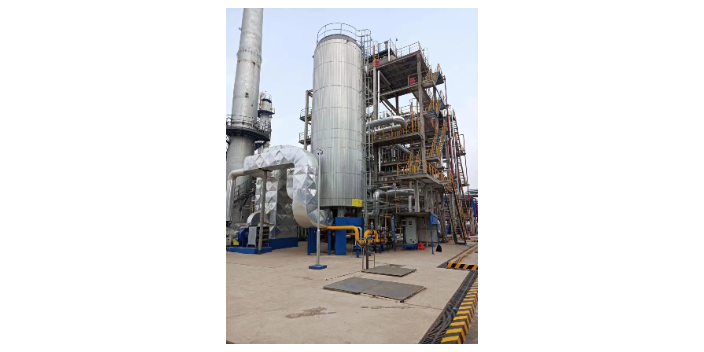

杭州高壓余熱鍋爐

80噸余熱鍋爐的高效運作還依賴于其精細(xì)的結(jié)構(gòu)設(shè)計和先進(jìn)的控制系統(tǒng)。鍋爐內(nèi)部的水冷壁由一系列水管組成,這些水管緊密圍繞在煙氣通道周圍,直接吸收煙氣的熱量,從而確保水能夠被均勻且高效地加熱。此外,蒸汽發(fā)生器部分包括蒸發(fā)器和過熱器,蒸發(fā)器負(fù)責(zé)產(chǎn)生飽和蒸汽,而過熱器則進(jìn)一步加熱這些蒸汽,以滿足不同工業(yè)應(yīng)用對蒸汽溫度和壓力的具體需求。整個鍋爐系統(tǒng)還包括集箱、給水系統(tǒng)、排污系統(tǒng)以及安全閥等輔助設(shè)備,它們共同協(xié)作,確保鍋爐的安全穩(wěn)定運行。通過這些精心設(shè)計的結(jié)構(gòu)和先進(jìn)的控制系統(tǒng),80噸余熱鍋爐能夠有效地將工業(yè)生產(chǎn)中的余熱轉(zhuǎn)化為有價值的蒸汽資源,為企業(yè)的可持續(xù)發(fā)展和節(jié)能減排目標(biāo)做出重要貢獻(xiàn)。余熱鍋爐的煙氣處理技術(shù)日益成熟。杭州高壓余熱鍋爐

鋼鐵余熱鍋爐的設(shè)計和選型需要根據(jù)鋼鐵企業(yè)的具體生產(chǎn)情況和需求來進(jìn)行。不同的鋼鐵生產(chǎn)工藝和廢氣特性,對余熱鍋爐的結(jié)構(gòu)、材質(zhì)以及熱交換效率都有著不同的要求。因此,在選用余熱鍋爐時,鋼鐵企業(yè)需要綜合考慮自身的生產(chǎn)規(guī)模、廢氣排放量、廢氣溫度以及余熱利用的具體需求等因素。同時,余熱鍋爐的運行維護(hù)也至關(guān)重要,定期的檢修和保養(yǎng)可以確保其長期穩(wěn)定運行,延長使用壽命,避免因故障而導(dǎo)致的生產(chǎn)中斷。隨著鋼鐵行業(yè)對節(jié)能減排要求的不斷提高,鋼鐵余熱鍋爐的技術(shù)創(chuàng)新和應(yīng)用推廣將成為行業(yè)發(fā)展的重要方向。杭州高壓余熱鍋爐余熱鍋爐結(jié)構(gòu)緊湊,占地面積小,卻能實現(xiàn)大規(guī)模余熱回收,契合各類工業(yè)場地布局需求。

熱管式余熱鍋爐的工作原理是基于熱管的高效相變傳熱特性。熱管作為一種新型的傳熱元件,其內(nèi)部通過工質(zhì)的相態(tài)變化實現(xiàn)熱量的高效傳遞。熱管是一個封閉系統(tǒng),由管殼、吸液芯和工質(zhì)組成。當(dāng)熱管的蒸發(fā)段被高溫?zé)煔饧訜釙r,管內(nèi)的工質(zhì)吸收熱量從液態(tài)變?yōu)闅鈶B(tài),形成蒸汽。蒸汽隨后在壓力的作用下沿?zé)峁軆?nèi)部通道流向冷凝段,當(dāng)接觸到較冷的吸熱芯表面時,蒸汽會放出熱量并重新凝結(jié)為液態(tài)。這個過程中,液態(tài)工質(zhì)在毛細(xì)壓力和重力的作用下返回蒸發(fā)段,繼續(xù)吸收熱量并蒸發(fā),形成一個連續(xù)的循環(huán)。在熱管式余熱鍋爐中,熱管被布置在煙箱中,吸收煙氣中的余熱。這些熱量通過熱管內(nèi)的工質(zhì)傳遞到汽包中的水,使水受熱并汽化,產(chǎn)生低壓飽和蒸汽。這一過程有效地回收了工業(yè)過程中產(chǎn)生的廢氣余熱,并將其轉(zhuǎn)化為可用的蒸汽能,實現(xiàn)了能源的再利用和節(jié)能減排。

管式余熱鍋爐不僅在節(jié)能方面表現(xiàn)出色,其環(huán)保效益同樣明顯。通過回收和利用余熱,減少了企業(yè)對傳統(tǒng)能源的依賴,進(jìn)而減少了燃燒化石燃料所產(chǎn)生的二氧化碳、硫化物等有害氣體的排放,有助于緩解全球氣候變暖和環(huán)境污染問題。此外,管式余熱鍋爐的運行成本相對較低,維護(hù)簡便,一旦投入運行,便能在較短時間內(nèi)收回投資成本,為企業(yè)帶來可觀的經(jīng)濟效益。隨著科技的進(jìn)步和環(huán)保意識的增強,管式余熱鍋爐的技術(shù)也在不斷革新,其智能化、自動化程度越來越高,使得操作更加便捷,能源回收效率進(jìn)一步提升,為構(gòu)建綠色低碳的工業(yè)體系提供了有力的技術(shù)支撐。余熱鍋爐的高效運行離不開專業(yè)運維團隊,定期維護(hù)保養(yǎng)可及時排除隱患,保障生產(chǎn)安全。

火管余熱鍋爐的工作原理還體現(xiàn)在其結(jié)構(gòu)設(shè)計和熱傳遞過程的高效性上。火管余熱鍋爐通常具有較大的蓄水量,這使得在煙氣量和用汽量波動的條件下,汽壓能夠保持相對穩(wěn)定。同時,火管余熱鍋爐的受熱面布置和煙氣流動方式也經(jīng)過精心設(shè)計,以確保熱量傳遞的高效性和均勻性。例如,當(dāng)進(jìn)口煙氣溫度較高時,鍋爐內(nèi)主要設(shè)置對流管束以充分利用煙氣的熱量。此外,火管余熱鍋爐還采用了多種強化傳熱技術(shù),如擴展受熱面、優(yōu)化煙氣流動路徑等,以進(jìn)一步提高傳熱效率。這些設(shè)計和技術(shù)的應(yīng)用,使得火管余熱鍋爐在余熱回收領(lǐng)域具有明顯的優(yōu)勢,成為眾多工業(yè)領(lǐng)域?qū)崿F(xiàn)節(jié)能減排和綠色發(fā)展的重要設(shè)備之一。余熱鍋爐的給水需進(jìn)行除氧處理,防止氧腐蝕導(dǎo)致的設(shè)備損壞。溫州余熱鍋爐規(guī)格型號

余熱鍋爐的煙氣旁路系統(tǒng)可實現(xiàn)快速啟停,適應(yīng)主工藝的負(fù)荷波動。杭州高壓余熱鍋爐

4噸余熱鍋爐作為一種高效節(jié)能設(shè)備,在生產(chǎn)系統(tǒng)中發(fā)揮著重要作用。它的工作流程精細(xì)且復(fù)雜,從鍋爐給水開始,水首先進(jìn)入省煤器進(jìn)行預(yù)熱,使其溫度接近飽和水平,然后進(jìn)入鍋筒與飽和水混合。之后,水通過下降管進(jìn)入蒸發(fā)器,吸收熱量開始產(chǎn)生汽水混合物,這些混合物在蒸發(fā)器內(nèi)流動,部分水轉(zhuǎn)化為蒸汽。汽水混合物隨后進(jìn)入鍋筒上部的汽水分離設(shè)備,分離出的水繼續(xù)循環(huán)吸熱,而蒸汽則進(jìn)入過熱器(如果需要過熱蒸汽)進(jìn)一步加熱,供給其他工段使用。此外,4噸余熱鍋爐的結(jié)構(gòu)設(shè)計也充分考慮了熱效率和安全性,如采用針形管強化熱元件擴展受熱面,提高傳熱效率,以及設(shè)置安全閥、水位計等裝置確保鍋爐安全運行。通過這些設(shè)計,4噸余熱鍋爐能夠有效地回收和利用余熱,為企業(yè)生產(chǎn)提供穩(wěn)定且高效的蒸汽或熱水供應(yīng)。杭州高壓余熱鍋爐

- 重慶15噸生物質(zhì)鍋爐多少錢一臺 2025-05-29

- 長沙熔鹽爐材質(zhì) 2025-05-29

- 60千瓦電加熱導(dǎo)熱油爐求購 2025-05-29

- 南京導(dǎo)熱油爐型號及參數(shù) 2025-05-29

- 寧夏燃油導(dǎo)熱油爐 2025-05-29

- 呼和浩特有機熱載體鍋爐公司 2025-05-29

- 常州二噸有機熱載體鍋爐 2025-05-29

- 武漢立式燃煤導(dǎo)熱油爐 2025-05-29

- 無錫燃煤導(dǎo)熱油爐廠家 2025-05-28

- 黑龍江余熱鍋爐的型號 2025-05-28

- 本地變壓器常用知識 2025-05-29

- 上海小型玻璃漏料中試熔爐公司 2025-05-29

- 江西特殊琛鑫輕創(chuàng)營 2025-05-29

- 杭州哪里有五金加工工廠 2025-05-29

- 江蘇木材定制機器視覺檢測服務(wù)趨勢 2025-05-29

- 河源生物質(zhì)供氣能源托管集中供氣系統(tǒng)安裝 2025-05-29

- 福建皮帶輸送機適用永磁電動滾筒10KV 2025-05-29

- 臺達(dá)變頻器ME300系列VFD13AME43ANNHA220V 400W UL認(rèn)證 2025-05-29

- 哪些信息系統(tǒng)集成服務(wù)是什么 2025-05-29

- 安徽耐用激光清洗機售價 2025-05-29