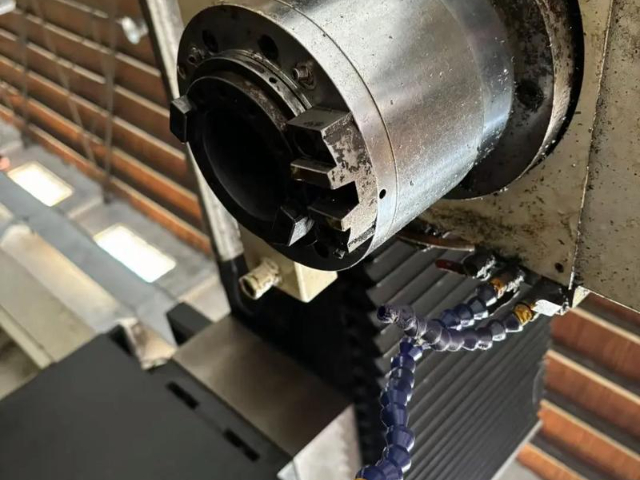

陽江京雕三軸車床

三軸數控正朝著智能化方向發展,展現出廣闊的前景。智能化的三軸數控系統能夠自動感知加工過程中的各種信息,如刀具的磨損情況、工件的材料特性、機床的運行狀態等。通過內置的智能算法,根據這些信息實時調整加工參數,實現自適應加工。例如,當檢測到刀具磨損時,系統會自動降低進給速度或更換刀具,以保證加工精度。同時,智能化三軸數控機床還具備故障診斷和預測功能,通過對機床運行數據的分析,提前發現潛在的故障隱患,并提供相應的解決方案。此外,在人機交互方面,更加智能化的操作界面可以根據操作人員的技能水平和操作習慣,提供個性化的操作指導和提示,降低操作難度,提高生產效率。智能化發展將使三軸數控在未來的制造業中發揮更大的作用,推動制造工藝的進一步升級。車銑復合的高精度源自三軸數控對各坐標軸微小位移的把控。陽江京雕三軸車床

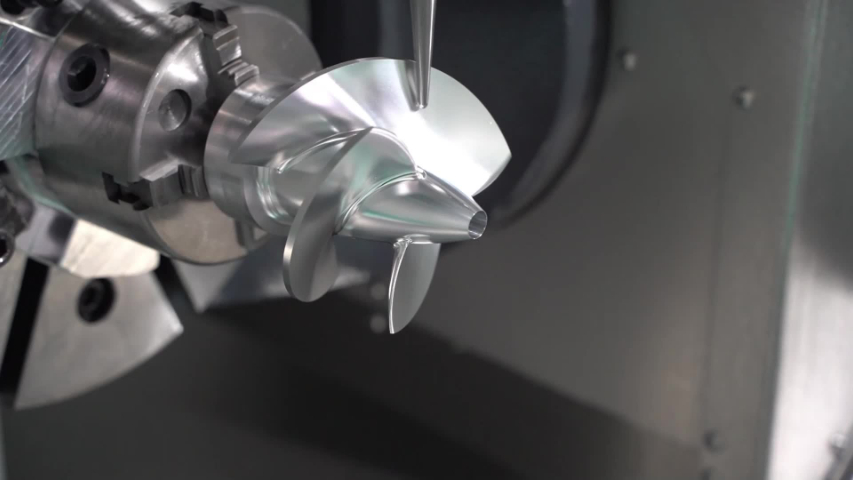

在航空航天領域,三軸數控加工廣泛應用于各類零件的制造。像飛機發動機的葉片、機匣等關鍵部件,其材料多為高溫合金、鈦合金等難加工材料,且形狀復雜、精度要求極高。三軸數控機床憑借強大的切削能力和精確的坐標控制,能夠對這些零件進行有效加工。以葉片加工為例,首先通過對毛坯進行粗加工,去除大量余量,然后利用三軸數控的精確銑削功能,逐步加工出葉片的曲面輪廓、榫頭和榫槽等特征。在加工過程中,需要根據材料特性選擇合適的切削刀具和切削參數,如采用硬質合金涂層刀具,并設置較低的切削速度和適當的進給量,以應對材料的強度和低熱傳導性。同時,借助先進的刀具路徑規劃軟件,優化刀具在葉片上的走刀路線,減少刀具磨損,提高加工效率和精度,滿足航空航天零件的高性能要求。

三軸數控機床的精度提升依賴于多個關鍵因素。首先是機床的機械結構設計,采用高精度的滾珠絲杠、直線導軌等傳動部件,能夠有效減少運動過程中的間隙和摩擦,保證坐標軸運動的準確性。例如,高精度滾珠絲杠的螺距誤差可以控制在極小范圍內,使得刀具在 Z 軸方向的進給量精確無誤。其次,數控系統的分辨率和算法對精度有著重要影響。先進的數控系統可以實現納米級別的指令解析,通過插補算法精確計算刀具在 X、Y、Z 空間內的運動軌跡。再者,刀具的選擇與安裝也不容忽視。質量好的刀具具有更好的剛性和切削刃精度,而正確的刀具安裝方式可以避免刀具偏心等問題。例如,使用熱裝刀柄可以提高刀具與主軸的同軸度,從而在加工時減少尺寸偏差,確保三軸數控加工出的零件符合高精度要求。

航空發動機燃油噴嘴是燃燒系統的中心部件,工況復雜、精度要求近乎苛刻,三軸數控發揮著關鍵作用。噴嘴內部的微小噴油孔、復雜流道,需保證尺寸精度與表面光潔度,以實現燃油精細霧化噴射。三軸數控機床采用超細晶粒硬質合金刀具,在高轉速、低進給模式下,小心翼翼地銑削流道輪廓,借助先進數控系統的微秒級運算,精細控制刀具在三維空間的位移;同時,運用微量潤滑與高壓冷卻技術,帶走切削熱、沖走切屑,防止堵塞,確保燃油噴嘴性能優越,為航空發動機高效燃燒、穩定運行奠定基礎。三軸數控是車銑復合機床的主要控制部分,精確指揮刀具完成復雜軌跡運動。

三軸數控的高速切削技術正不斷發展并取得明顯成果。高速切削能夠大幅提高加工效率、改善工件表面質量并減少加工變形。在高速切削技術中,首先是高速主軸的研發與應用,其轉速可高達數萬轉每分鐘甚至更高,采用先進的軸承技術和冷卻系統,確保主軸在高速運轉時的穩定性和精度。例如,電主軸的應用使得主軸的結構更加緊湊,轉動慣量更小,能夠快速實現啟停和變速。其次,刀具技術也不斷創新,開發出適合高速切削的刀具材料和刀具結構,如采用超細晶粒硬質合金刀具、金剛石刀具等,并優化刀具的刃口幾何形狀,提高刀具的鋒利度和強度。再者,高速切削對數控系統的運算速度和控制精度提出了更高要求,先進的數控系統能夠快速處理大量的插補運算,精確控制刀具在高速運動下的軌跡,同時具備良好的動態響應能力,確保三軸數控在高速切削過程中的穩定性和可靠性,推動了制造業加工效率的提升。

利用三軸數控,車銑復合可對工件進行一次裝夾多面加工,減少定位誤差。陽江京雕三軸車床

航天領域對飛行器結構件要求達,既要輕質強,又需超高精度。三軸數控勇挑重擔,在制造衛星框架、火箭連接件時盡顯身手。衛星框架多為鋁合金材質,三軸數控采用高速銑削,切削參數經反復調試,在確保材料強度前提下,雕琢出薄壁、鏤空結構,減輕重量;加工火箭連接件,面對鈦合金等難加工材料,選用高性能刀具,數控系統嚴密監控切削力,精細修正刀具軌跡,保證復雜榫卯結構尺寸分毫不差,契合嚴苛裝配標準。全程恒溫、恒濕加工環境,輔以高精度測量,經三軸數控打磨的結構件,助力航天飛行器沖破云霄,探索浩瀚宇宙。

- 汕尾數控三軸教育機構 2025-06-15

- 汕頭編程三軸培訓 2025-06-15

- 清遠數控三軸機床 2025-06-15

- 云浮什么是三軸一體機 2025-06-15

- 云浮教學三軸價格 2025-06-15

- 惠州三軸機構 2025-06-15

- 中山編程三軸培訓機構 2025-06-15

- 廣州三軸加工 2025-06-15

- 惠州調機三軸教育機構 2025-06-15

- 珠海編程三軸教育機構 2025-06-15

- 浙江中芬本碩連讀留學推薦 2025-06-15

- 威縣網站運營咨詢 2025-06-15

- 汕尾數控三軸教育機構 2025-06-15

- 諸暨普高招生費用 2025-06-15

- 徐匯區無人機培訓供應商 2025-06-15

- 北歐博士留學怎么樣 2025-06-15

- 駕校老牌駕校 2025-06-15

- 深圳中芬高中留學避坑指南 2025-06-15

- 浙江表演培訓中心 2025-06-15

- 莆田認可留學咨詢 2025-06-15